SKD11研削加工の裏側を深掘り!金属部品製造業界最新技術

2023/09/04

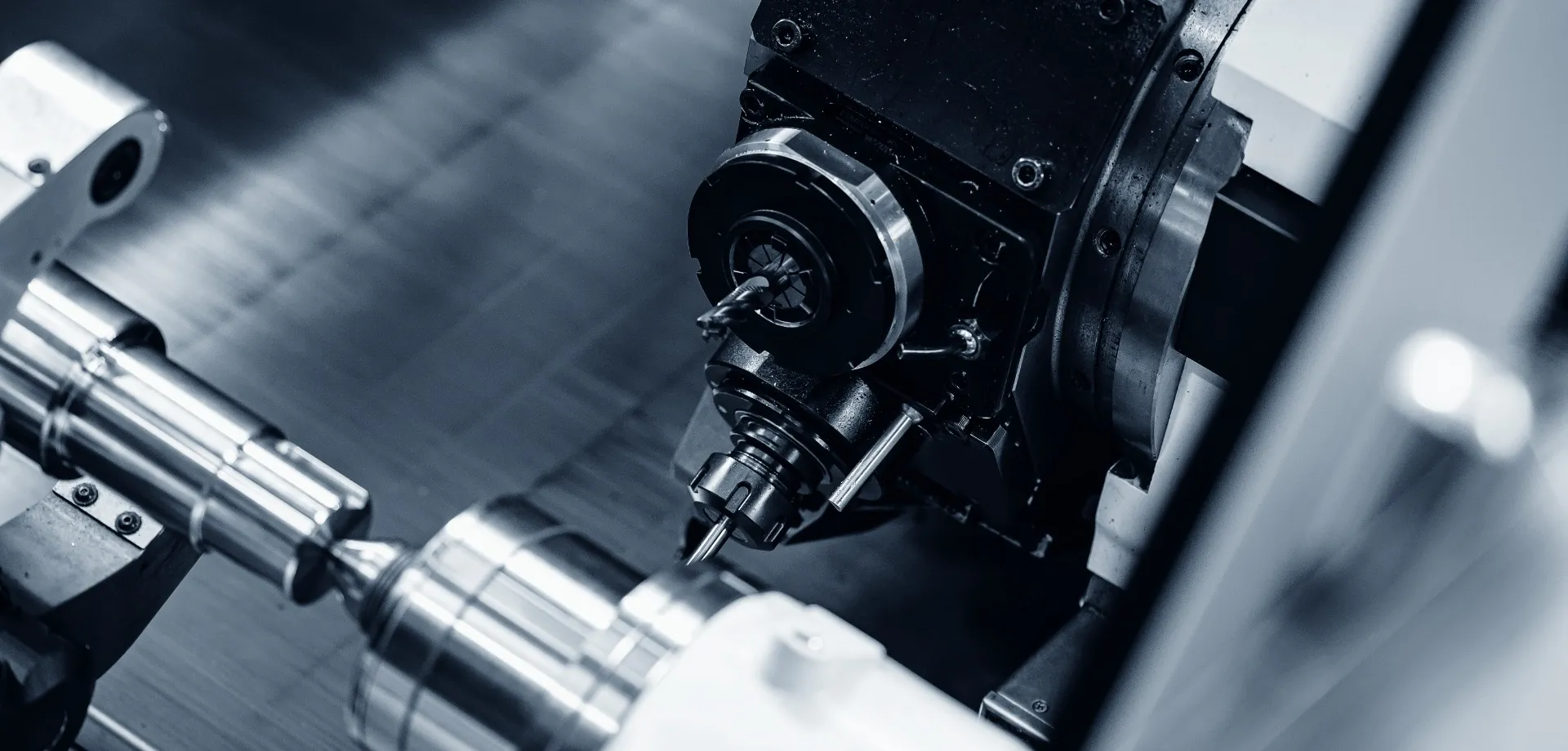

金属部品製造業界において、SKD11は非常に重要な材料であり、高い強度と耐摩耗性が特徴です。そして、そのSKD11を研削加工することは、高度な技術と設備が必要となります。今回は、SKD11研削加工の裏側に迫り、金属部品製造業界における最新技術について探求していきたいと思います。

目次

SKD11とは?

SKD11とは、金属部品の材料として広く使われている鋼材の一種です。特に金型用途として用いられることが多く、金型の刃物や型枠、プレスダイなどに用いられます。SKD11は、冷間鍛造や熱処理により硬度を上げ、非常に高い耐摩耗性と耐腐食性を持つ鋼材です。また、柔軟性にも優れており、加工性も良好です。金属部品製造業者にとっては、SKD11は高い品質と性能を持つため、金型製造において欠かせない重要な素材の一つとされています。柔軟性と加工性が優れていることから、様々な形状の部品を製作することも可能です。SKD11は、高品質な金型製造に必要な材料であり、大きな役割を果たす素材といえます。

金属部品製造業界でのSKD11の重要性

金属部品製造業界において、高精度の切削加工や高耐久性が求められる部品の製造に欠かせない素材がSKD11です。SKD11は、高い硬度と耐摩耗性を持ち、熱処理をすることで更に高い耐久性が得られる優れた特性を持っています。そのため、具体的な製品としては、金型やプレス金型、切削工具、機械部品、歯車などに使用され、高い信頼性と品質を保証しています。 しかし、SKD11は比較的高価であり、加工性も悪いため、加工工程を適切に行わないと、部品自体が劣化したり、クラックやひずみを引き起こす恐れもあります。そのため、SKD11を使用する際には、正確な加工条件や適切な加熱・冷却方法・熱処理条件などについて専門知識が必要となります。 今後、金属部品製造業界では、より高度な部品や製品を求める需要が高まっていくことが予想されます。そのため、SKD11のような高品質な素材が求められることは間違いありません。業界にとって重要な素材であるSKD11に関する知識と技術を磨き、品質の高い製品の製造に取り組むことが、今後ますます重要となってくるでしょう。

SKD11の研削加工方法

金属部品の製造を行う業種にとって、SKD11の研削加工は欠かせない技術の一つです。SKD11は高硬度で切削性に優れ、耐摩耗性にも優れた軸受用鋼材です。そのため、金型やプレス金型、ダイス、切削工具、ピストンなど、多岐にわたる製品に利用されています。 このようなSKD11を研削加工する場合、少しでも工程に問題があると表面が傷ついたり、硬さが低下したりするため、高度な技術を要するものとなります。まず、最適な切削量や切削速度を設定することが必要です。切削過程中に常に冷却液を使用し、温度上昇を抑え、硬度をキープしなければなりません。 また、研削工具の選定も大切です。SKD11は硬いため、各種の砥石、ダイヤモンド砥石、CBN砥石、CBX砥石など、研削用具を緻密に選定する必要があります。 金属部品の製造業者は、SKD11の研削加工において、高度な技術や知識を持つ技術者や専用の機械・工具が必要です。最適な研削加工を行い、品質の高い製品を提供することが、企業の発展につながることでしょう。

SKD11の研削加工上の課題と解決策

SKD11は、高級ツール鋼として広く使用される材料であり、金属部品製造業者にとって非常に重要な素材です。しかし、SKD11の研削加工にはいくつかの課題があります。研削加工中に発生する熱によって、硬度が上がり、切削工具の寿命が短くなります。また、SKD11を研削すると、細かい粉塵が発生し、作業環境の健康にも悪影響を及ぼすことがあります。 そこで、SKD11の研削加工においては、適切な冷却液を使用することが重要です。冷却効果に優れた冷却液を使用することで、熱による硬度上昇を抑え、切削工具の寿命を延ばすことができます。また、粉塵が発生する問題については、作業後に清掃作業を徹底することが必要です。定期的に清掃をすることで、健康被害を予防することができます。 SKD11の研削加工は、金属部品製造業者にとって欠かせない作業です。しかし、その課題をしっかりと理解し、冷却液の適切使用や清掃作業を徹底することで、より高い品質の製品を生産することができます。

SKD11研削加工の未来展望

SKD11は、高硬度・高耐摩耗性・優れた耐熱性を備えた精密金属として、自動車や航空機、機械部品などさまざまな分野で使用されています。現在、SKD11研削加工は、高い切削性能や溝削り性能を備えた新しい工具技術が開発され、SKD11の加工精度を向上させることができ、より高い品質の製品を生産することができるようになっています。 今後も、SKD11研削加工の使用量は増加し続けると考えられており、さらに高度な精度や効率性を求める分野での需要が拡大することが予想されます。そのため、従来の技術に加えて、自動化・省エネ・省人化などの新しい工法やシステムを導入し、SKD11研削加工の生産性と品質を強化することが必要とされています。 また、環境保護の観点から、SKD11研削加工においては、クールミスト機能を備えた機械の導入や、再生可能エネルギーを使用した製品生産に取り組むなど、持続可能な製造に向けた取り組みが求められています。 金属部品製造業者としては、SKD11研削加工の分野においても、先進的な技術やシステムの導入に取り組むことで、顧客ニーズに対応し、高品質・高性能・高実績の製品を提供し続けることが求められます。