切削加工と研削加工の違いを徹底解説!-金属部品製造業界-

2023/09/22

金属部品製造において、切削加工と研削加工は非常に重要なプロセスです。しかし、これらの2つの加工方法には何が違うのでしょうか?本記事では、切削加工と研削加工の違い、それぞれのメリット・デメリット、そしてどのような製品に利用されるかについて解説します。金属部品製造業界に従事する方や、興味のある方は必見です。

目次

切削加工と研削加工の定義とは?

金属部品製造業者にとって、切削加工と研削加工は非常に重要な技術です。切削加工は、加工物を特定の形状に切り出すために使用されます。切削加工には、旋盤やフライス盤、ボール盤、切削工具などが必要です。切削加工は、金属部品の加工に最も一般的に使用される方法の一つです。 一方、研削加工は、表面の平滑化を行うために使用されます。研削加工には、砥石や砥粒を使用することが一般的です。金属部品が研削されると、表面の平滑度が大幅に向上し、微小な不均一部分を取り除くことができます。研削加工は、高精度な加工品質を実現するために必要な技術です。 切削加工と研削加工は、金属部品製造業者にとって欠かせない技術であり、大量生産に必要な加工品質を維持するために使用されます。正確な加工品質を維持するためには、適切な設備を持った経験豊富な従業員が必要です。金属部品製造業者は、切削加工と研削加工をマスターし、高品質な製品を提供することが求められます。

切削加工と研削加工の違いとは?

金属部品製造業者にとって、切削加工と研削加工は基本的な加工方法です。両者の違いを理解することは、製品の品質と製造プロセスの改善につながります。 切削加工は、切削工具を使用して材料を削り出すプロセスです。この方法は、大量生産に適しており、凹凸が少なく形状が正確で、リードタイムも短くなります。また、切削機械は広く普及しているため、設備投資のコストも抑えることができます。主に鉄やアルミニウムのような硬質材料の加工に使用されます。 一方、研削加工は、砥石を使用して材料を精密に削り出すプロセスです。従来の加工方法では、表面仕上げに多大な時間と労力が必要でしたが、研削加工により高い加工精度と表面仕上げが可能になりました。砥石の種類や形状を変えることで、様々な形状に対応することができます。主に鋼やセラミックのような硬質材料の加工に使用されます。 また、切削加工と研削加工は相補的な関係にあります。切削加工で粗加工を行った後、研削加工で表面仕上げや微調整を行うことで、より高品質な製品を生産することができます。 以上のように、切削加工と研削加工は、それぞれの特性を理解し適切に使用することで、より効率的で高品質な製品を生産することができます。

切削加工と研削加工の使用する機械とツールの違いとは?

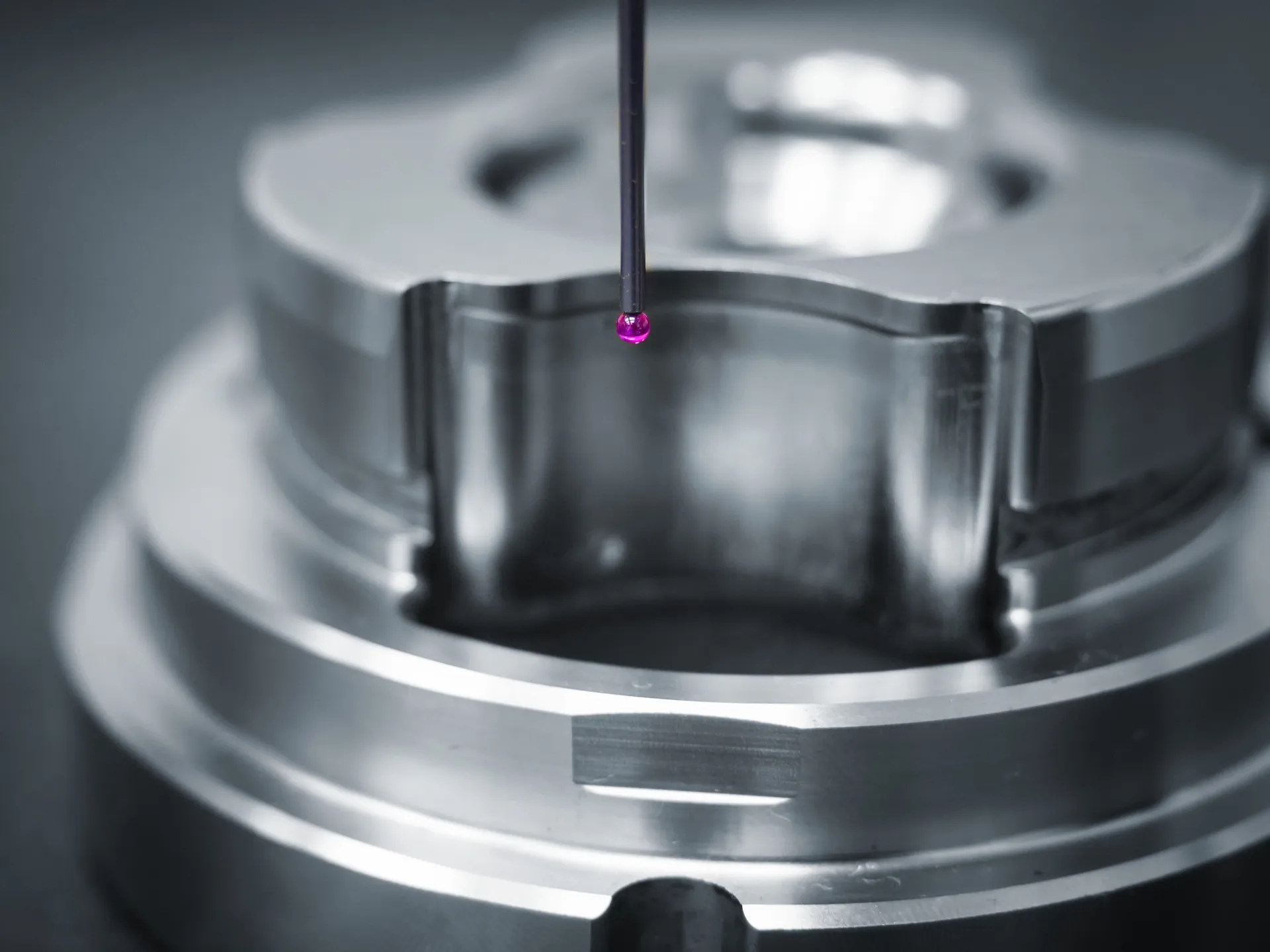

金属部品製造業者にとって、切削加工と研削加工は重要なプロセスです。しかし、両者にはそれぞれ異なる機械やツールが必要です。 切削加工は、回転式加工機やフライス盤、旋盤などの機械が使用されます。これらの機械は、金属材料を回転させながら、カッターなどの切削ツールで材料を削り取ります。切削加工には、切削性の高いツールやクーラントが使用されます。また、プログラムされた工作物の形に従って、正確で高品質な部品を作ることができます。 一方、研削加工にはプライマリ、スペシャル、ユニバーサル、内・外円筒、表面研削、難削素材研削、インインショー研削機、シンターハード削りといった機械が使用されます。これらの機械は、超硬質の砥石を使用して、金属材料の表面を滑らかに研磨します。このプロセスには、専用の砥石やクーラントが使用されます。研削加工により、部品の寸法精度と表面品質を向上させることができます。 このように、切削加工と研削加工にはそれぞれの特徴があり、それを実現するために異なる機械やツールが必要です。金属部品製造業者は、両方のプロセスを正確で効率的に行うために、最新の機械やツールの導入を検討することが重要です。

金属部品製造業界における切削加工と研削加工の役割とは?

金属部品製造業界において、製品の仕上げには切削加工と研削加工が重要な役割を果たしています。切削加工は、旋盤やフライス盤などを使用して、金属を削り取る加工方法です。この加工により、部品の曲面形状や精度の高い形状を作ることができます。また、切削によってバリや切り欠きなどの不良を除去することもできます。 一方、研削加工は、砥石を使って物質を削る加工方法です。この加工によって、部品表面の平滑度や精度を高めることができます。研削加工は、高精度の部品や鏡面加工が必要な部品の製造に欠かせない加工法です。また、砥石を変えることで、表面の仕上げを柔らかくしたり、硬くしたりすることができます。 切削加工と研削加工は、部品の製造において欠かすことができない重要な加工方法です。これらの加工を充分に理解し、正確に行うことによって、高品質な部品の製造が可能となります。金属部品製造業界に携わる者は、これらの基本的な技術を習得し、日々切磋琢磨していくことが求められます。

切削加工と研削加工の長所・短所とは?

金属部品製造業者にとって、切削加工と研削加工は欠かせない技術である。どちらの技術にも長所・短所が存在している。 まず、切削加工の長所は、加工速度が比較的速く、精度が高いことが挙げられる。大型部品も切削加工で加工することができるため、幅広い加工に対応できる。ただし、切削加工では金属粉塵や切屑が出るため、作業環境には十分注意する必要がある。 一方、研削加工の長所は、高い精度で加工することができることである。表面仕上げの綺麗さや寸法精度の高さが求められる部品に適している。また、研削加工は主に手作業で行われることが多く、経験豊富な技術者が加工することが推奨される。短所としては、加工速度が低く、また砥粒が摩耗していくため加工が進んでも砥粒を交換しなければいけないことがあげられる。 いずれにしても、金属部品製造業者はそれぞれの加工方法を組み合わせることで、高品質な部品を製造している。こういった技術者の技術と腕が製造業者を磨くことになります。