内径の切削加工に必要な技術とノウハウ

2023/09/06

機械部品の内径加工には、高度な技術や熟練したノウハウが必要です。内径加工とは、円筒形状の中にある穴を削る加工方法であり、その精度や仕上げは製品の品質に大きく影響します。この記事では、内径加工に必要な技術やノウハウについて紹介し、製品の品質向上に役立つ情報を提供します。

目次

内径の切削加工とは

内径の切削加工は、金属部品製造業者にとって非常に重要なプロセスです。内径とは、内側にある円形の穴のことを指します。金属部品には、様々な形状の内径が含まれています。これらの内径を切削加工によって製造することができます。 内径の切削加工には、多くの種類があります。例えば、ドリルやリーマー、カッター、ボーリングマシンなどを用いて切削する方法があります。また、内径の形状によって、切削加工方法が異なります。円形の穴だけではなく、キー溝などの複雑な形状を持った内径を加工する場合には、3軸や5軸の加工機を使用することもあります。これらの加工機は、高精度で高速な切削加工が可能です。 内径の切削加工は、製品の精度や品質に大きな影響を与えます。金属部品の内径が正確に加工されていない場合、部品の機能に影響を与える可能性があります。また、内径の形状によっては、金属部品の組み立てや使用に大きな問題を引き起こすことがあります。そのため、内径の切削加工は、金属部品製造業者にとって非常に重要なプロセスであると言えます。

内径切削に使用する工具と切削条件

金属部品製造業者にとって、内径切削は非常に重要な工程です。内径切削に使用する工具は、主に刃付けが1枚の切削刃を持つ内径カッターです。この内径カッターは、材質や面取りの状態に応じて、カッターの先端や刃先に取り付ける刃具を切り替えることができます。 内径カッターによる内径切削には、切削条件を正確に把握することが必要です。切削条件には、回転数や進給量、切削速度などが含まれます。これらのパラメータを適切に設定することで、高精度かつ効率的な内径切削が可能となります。 特に、材質や硬さが異なる場合には、適切な切削条件を設定する必要があります。また、内径カッターの歯数が多い場合には、特に切削条件に注意する必要があります。適切な切削条件を設定することで、摩耗やカッターの歪みを最小限に抑え、高品質かつ経済的な内径切削が可能となります。 内径切削は、金属部品製造業者にとって欠かせない作業です。適切な工具と切削条件の設定により、高品質かつ効率的な内径切削を実現することができます。

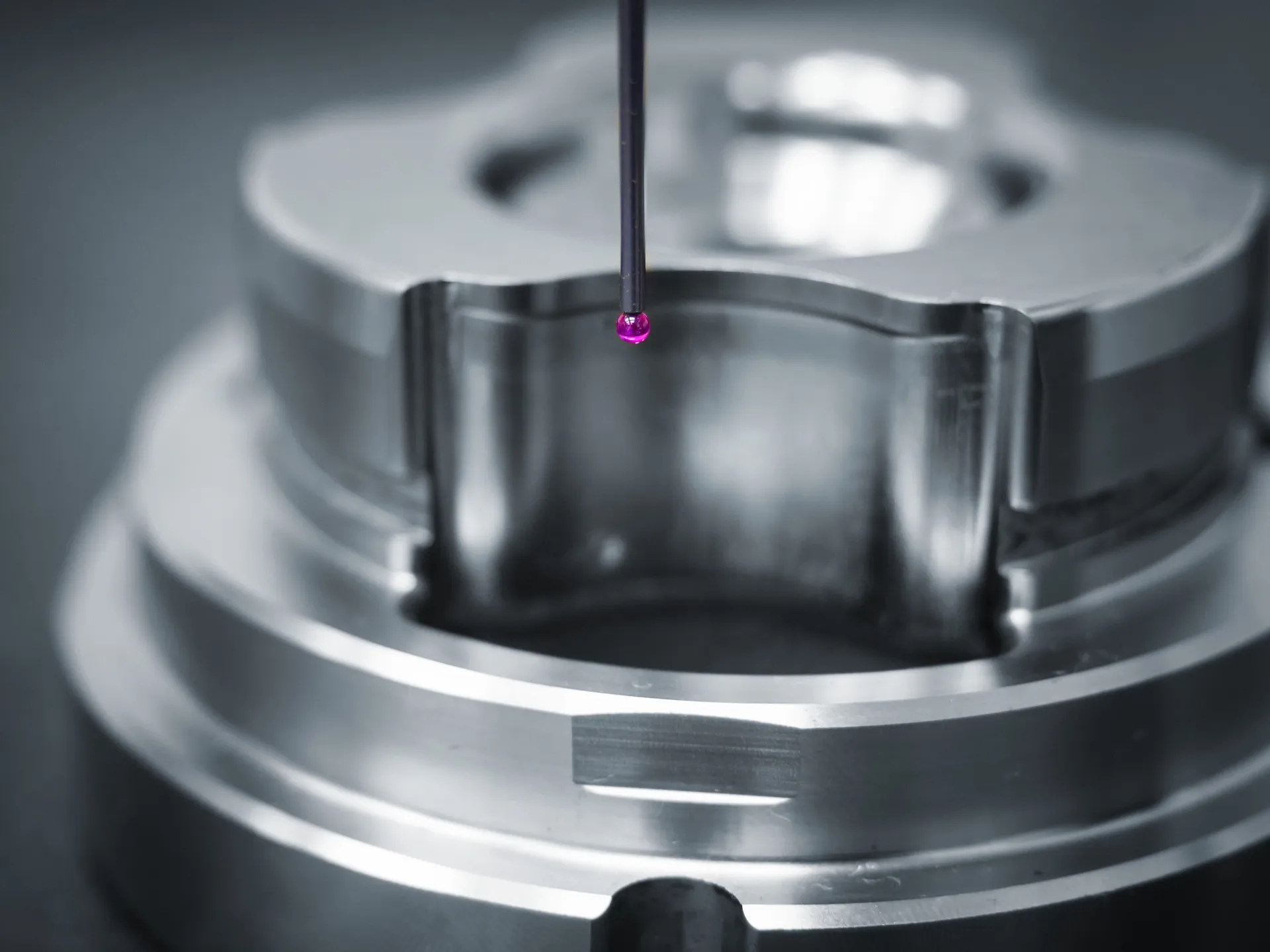

内径の測定方法と精度管理

金属部品製造業者は、製品の信頼性と品質を確保するために、内径の測定に精度管理を行う必要があります。内径の測定には、マイクロメーターや内側マイクロメーターなどの専用の計測器があります。精度管理には、毎回同じ箇所を測定することや、定期的なキャリブレーションを行うことが重要です。また、測定結果を定量的に管理するために、測定器を使用した自動測定システムを導入することも有効です。内径の測定は、製品品質を左右する重要な要素であり、正確な測定と精度管理が不可欠です。

内径切削の問題点と対処法

金属部品製造業者にとって、内径切削は重要なプロセスの1つです。しかしながら、内径切削にはいくつかの問題点があります。特に、内径切削ができない機械を使用している場合、パイプやシャフトなどの細い部品を作成することが難しくなります。また、内径切削を行っている途中、刃が引っかかったり切れ味が悪くなったりすることもあります。 そこで、内径切削に関する問題点に対処するためには、次のような方法があります。まず第一に、適切な切削工具を使用することが大切です。刃の鋭さや形状によって、内径切削の精度は大きく変わってきます。 また、切削速度や切削深さを適切に調整することも重要です。切削速度が高すぎたり、切削深さが深すぎたりすると、刃先に負荷がかかりすぎて、切れ味が悪くなるばかりか、切削工具自体にもダメージを与えることがあります。 さらに、内径切削を行う前に、材料の適切な事前処理を行うことも大切です。材料表面の汚れや油脂などを適切に除去することで、切削工具の寿命を延ばすことができます。 以上のように、内径切削における問題点を解決するためには、適切な切削工具や切削条件、事前処理などを適切に実施することが求められます。これらの方法を実践することで、より高品質な金属部品を製造することができます。

内径切削の向上に向けた新しい技術と取り組み

金属部品製造業者において、高精度加工を行う上で重要な工程の一つが内径切削です。内径が正確に加工されているかどうかは、部品の機能性や性能に大きく影響します。そこで、私たちは内径切削の向上に向けた新しい技術と取り組みを行っています。 まず、新しい技術としてCNC内径切削を導入しました。これにより、従来の手動加工に比べて高い精度と速度で内径加工を行うことができます。また、切削刃の形状や刃先の素材を改良することで、切削音や振動を低減し、切削面の仕上がりを向上させることも可能になりました。 さらに、内径切削における温度管理にも力を入れています。高速回転する切削工具による発熱は内径加工精度に悪影響を与えることがあるため、冷却液の使用量や噴射角度、噴射位置などを最適化し、適切な温度管理を行っています。 これらの取り組みにより、当社の内径切削は高精度で、信頼性の高い成果を残しています。今後も、より高度な技術や研究開発に取り組んで、内径切削の品質向上に取り組んでいきたいと考えています。