切削加工とワイヤーカットで高精度な金属部品を製造する秘訣とは?

2023/09/06

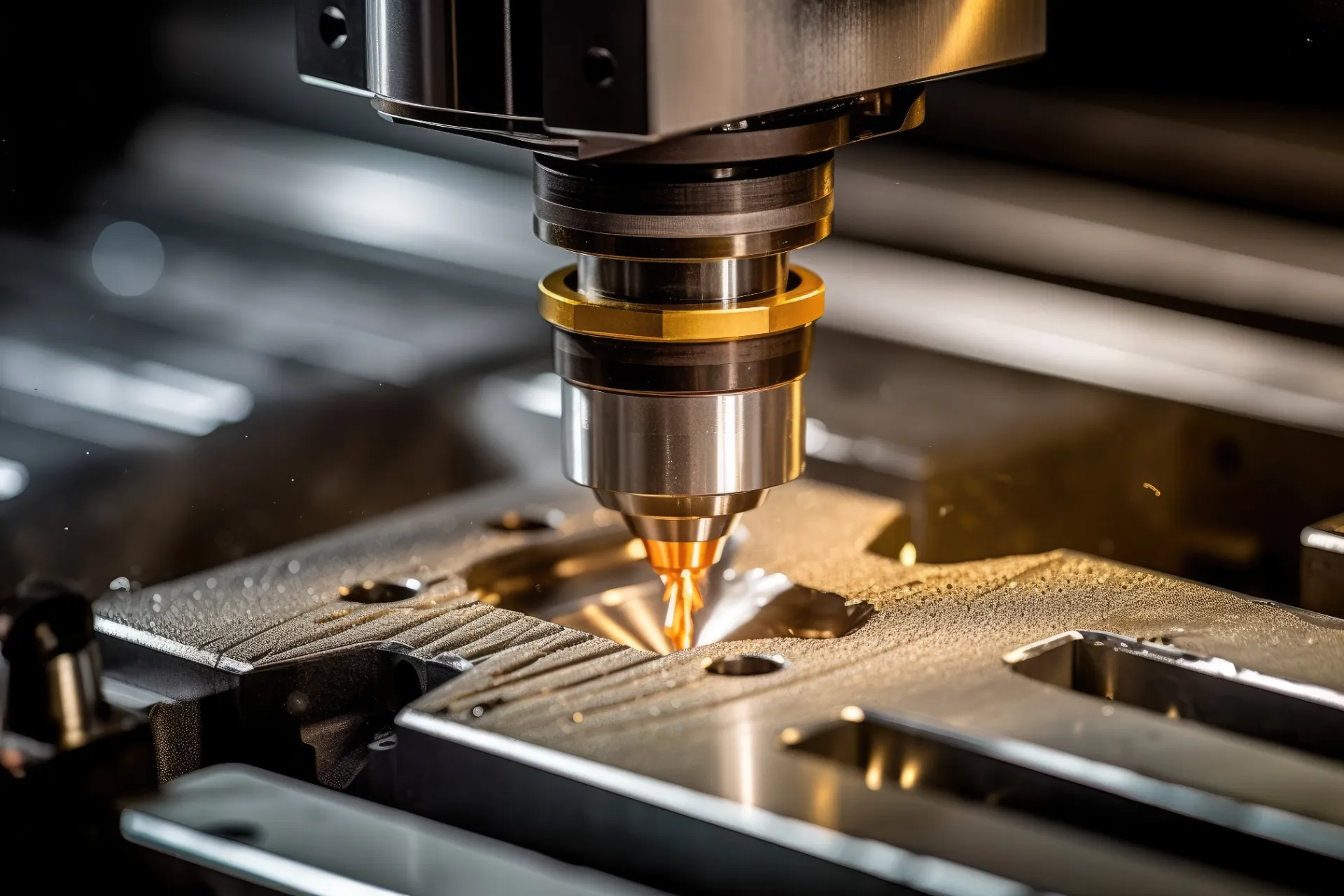

金属部品の製造において、高精度な加工技術は必要不可欠です。その中でも、切削加工とワイヤーカットは、精度の高さや加工範囲の広さから幅広く使われており、機械加工産業において欠かせない存在となっています。今回は、そんな切削加工とワイヤーカットの秘訣についてご紹介します。どのような加工方法を選んでも、高品質な金属部品を製造する上でのポイントを押さえて、より良い製品を作りだすことが大切です。

目次

切削加工とワイヤーカットとは?

金属部品製造業者として、切削加工やワイヤーカットといった加工技術について理解することは不可欠です。切削加工とは、旋盤やミーリングマシンなどの工具で金属やその他の素材を削り取ることで、部品を形成する技術です。切削加工は、高精度な形状や寸法を得ることが可能で、プロトタイプや試作品の製造にも適しています。 一方、ワイヤーカットは、電気放電を利用して金属を切削する技術であり、切削加工よりも高い精度を求められる場合に特に有効です。この技術は、従来の切削加工では難しい非常に細かい部品の製造にも適しています。また、材料状態に左右されず、熱や圧力による変形も生じません。 金属部品製造には、切削加工やワイヤーカットといった加工技術が必要となります。そのため、製造工程において、素材や目的に応じて適切な加工技術を選択し、高品質な部品を生産することが求められます。それぞれの技術を理解することが、効率的な製造プロセスの確立につながると言えます。

高精度な金属部品の製造に必要な機械装置

金属部品製造業者にとって、高精度な金属部品を製造するためには、適切な機械装置が欠かせません。高精度な部品を生産するためには、高精度のCNCマシンやレーザー加工機、高精度な測定機器など、多岐にわたる機械が必要です。 高精度のCNCマシンは、コンピュータ制御によって部品を製造することができます。このため、正確な寸法や形状に加工することが可能であり、高精度な部品を生産することができます。レーザー加工機は、高精度な切断を行うことができます。これによって、部品の加工精度が向上することができます。 さらに、高精度な測定機器で、生産された部品を詳細に精密測定することができます。測定機器によって部品の寸法や形状の誤差を見つけることができ、修正を加えることができます。 以上のような機械装置を使用することで、高品質で高精度な金属部品を製造することができます。金属部品製造業者は、高精度な機械装置を使用することで、市場で競争力のある製品を生産することができるため、必要不可欠となっています。

素材選びの重要性

素材選びは金属部品製造業において非常に重要なポイントです。部品の品質や性能、耐久性に大きく影響するため、適切な素材選びが求められます。 素材選びには、用途に合わせた材質の選択や加工性の検討が必要となります。たとえば、強度を求める部品には炭素鋼やステンレス鋼が適していますが、軽量化を求める場合にはアルミニウムやチタンなどの軽量高強度素材が選ばれます。 加工性の検討には、材料の硬さや形状、寸法などが重要な要素となります。加工工程が複雑であったり、寸法精度が高い場合には、加工が容易である素材が選ばれる場合があります。 また、素材選びには原材料コストやリサイクル性などの経済面の要素も加味されます。こうした要素を総合的に判断し、適切な素材を選択することが、部品の品質向上やコスト削減につながります。 金属部品製造業では、素材選びの重要性を認識し、適切な素材選択を行うことが求められます。素材選びのノウハウや情報を共有し、部品の品質や性能向上を目指していきましょう。

切削加工とワイヤーカットの違いと特徴

金属部品製造業者にとって、切削加工とワイヤーカットは非常に重要な技術のひとつである。それぞれの違いや特徴を理解することで、より適切な加工方法を選択できるようになる。 まず、切削加工は旋盤やフライス盤などの機械を使用して、金属を削り取る加工方法である。この方法は、様々な形状や寸法の部品を製造することができる。また、加工した表面は粗さや形状を微調整できるため、高精度な加工が可能である。 一方、ワイヤーカットは金属ワイヤーを電気放電を利用して、精密に切断する方法である。この方法は、複雑な形状の部品や細い幅の部品を製造するのが得意である。加工品質も高く、切断部にほとんど歪みが生じないため、精密な加工が必要な部品の製造に適している。 以上のように、切削加工とワイヤーカットの特徴を理解することで、金属部品製造業者はより適切な加工方法を選択することができる。加工箇所や製品の寸法や形状に合わせ、最適な加工方法を選択することが、製品の品質を高めるために重要である。

切削加工とワイヤーカットのメリットとデメリット

金属部品製造業者にとって、切削加工とワイヤーカットは一般的な加工方法です。それぞれのメリットとデメリットを考慮し、どの加工方法を選択するか決定する必要があります。 まず、切削加工のメリットは、高い精度と表面仕上げの品質です。切削加工によって、複雑な形状を持つ部品を作成することができます。一方、デメリットとしては、素材をすり減らすことによる劣化や、加工に長時間かかることが挙げられます。 ワイヤーカットのメリットは、切削加工に比べて高速に加工ができることです。また、加工による熱歪みが少なく、精密な部品を作成することができます。ワイヤーカットのデメリットとしては、素材の厚さに制限があることや、切断面が少々ゴツゴツすることが挙げられます。 以上のように、切削加工とワイヤーカットそれぞれにメリットとデメリットがあります。金属部品製造業者としては、部品の形状や素材、製造時間などを考慮し、最適な加工方法を選択することが重要です。