旋盤加工における高品質を実現するための管理ポイント

2024/07/26

旋盤加工における高品質を実現するためには、確立された品質管理ポイントが不可欠です。本ブログでは、旋盤加工の各工程でどのような管理が行われるべきか、具体的な方法や最新技術の導入例を紹介します。例えば、原材料の受け入れから最終製品の出荷までの検査プロセスを徹底することで、製品の不良率を最低限に抑えます。さらに、品質向上のための自動化システムの活用方法についても詳しく解説します。

目次

旋盤加工における高品質を実現するための原材料管理

適切な原材料選定の基準

旋盤加工における高品質を実現するためには、まず適切な原材料の選定が非常に重要です。特定の基準を満たす原材料のみを使用することで、最終製品の品質が大きく向上します。例えば、SUS304のような信頼性の高い材料を選定する際には、各ロットごとに化学成分や機械的性質を詳細に確認します。また、供給業者の選定も重要なポイントであり、信頼性の高い業者からの供給を受けることで、安定した品質を保つことが可能です。さらに、最新の技術を駆使して原材料の品質を検査することで、微細な欠陥を早期に発見し、加工工程における問題を未然に防ぎます。このように、適切な原材料選定の基準を厳守することが、旋盤加工における品質管理の第一歩となります。

受け入れ時の品質検査プロセス

旋盤加工における高品質を保証するためには、受け入れ時の品質検査プロセスが不可欠です。原材料が工場に到着した時点で、まず外観検査を実施し、目視での欠陥の有無を確認します。その後、サンプルを抜き取り、化学成分の分析や機械的性質の試験を行います。これにより、原材料が指定された基準を満たしているかどうかを確認します。さらに、非破壊検査技術を用いることで、内部の欠陥を発見することも可能です。この段階で問題が発見された場合は、速やかに供給業者に連絡し、対応策を講じます。受け入れ時の品質検査を徹底することで、加工工程に入る前に問題を未然に防ぎ、最終製品の高品質を維持することができます。こうした厳密な品質検査プロセスが、旋盤加工における品質管理の基盤となります。

原材料保管方法とその重要性

旋盤加工における品質管理の一環として、原材料の正しい保管方法は極めて重要です。適切な保管方法を採用することで、材料の品質を長期間にわたり維持することが可能となります。例えば、金属材料は湿気や酸化に弱いため、湿度管理が必要です。具体的には、一定の湿度と温度を保つ環境で保管し、必要に応じて防錆剤を使用します。また、材料の種類ごとに区分けして保管することで、混合や混入リスクを避けることができます。さらに、定期的な在庫確認と棚卸しを行うことで、材料の劣化や欠品を早期に発見し対策を講じることができます。このような管理方法を徹底することで、旋盤加工の品質を安定的に保つことができます。

供給業者の品質管理基準

高品質な旋盤加工を実現するためには、供給業者の選定にも厳しい品質管理基準を設けることが不可欠です。まず、供給業者の製造プロセスや品質管理体制を詳細に調査し、信頼性の高い業者と取引を行うことが重要です。例えば、ISO9001などの品質管理認証を取得している業者は、一定の品質基準を満たしていると判断できます。また、供給業者との定期的な品質監査を行い、問題点があれば迅速に改善策を講じることが求められます。さらに、サプライチェーン全体でのトレーサビリティを確保し、原材料から最終製品までの品質を一貫して管理することも重要です。こうした取り組みにより、供給業者から提供される原材料の品質を高め、旋盤加工の最終製品の品質を向上させることが可能となります。

トレーサビリティの確保

旋盤加工における高品質を実現するためには、トレーサビリティの確保が不可欠です。トレーサビリティとは、製品がどのような過程を経て製造されたかを追跡可能にするシステムのことです。具体的には、原材料の仕入れから加工、検査、最終製品の出荷までの各段階でデータを記録し、管理することです。バーコードやQRコードを利用したシステムを導入することで、どの材料がどの製品に使用されたかを迅速に特定することができます。これにより、不良品が発生した際に迅速に原因を追究し、適切な対策を講じることが可能となります。また、品質保証の観点からも、トレーサビリティは顧客に対する信頼性を向上させる重要な要素となります。これにより、旋盤加工プロセス全体の品質を高めることができます。

原材料の品質データ管理方法

原材料の品質データ管理は、旋盤加工における品質管理の中核をなす要素です。各原材料の品質データを一元管理することで、加工工程における問題発生を未然に防ぐことができます。まず、各原材料の受け入れ時に詳細な検査データを記録し、そのデータをデジタル形式で保存します。このデータには、材料の化学成分、機械的特性、製造ロット番号などが含まれます。次に、品質データを基にして加工プロセスを最適化し、各工程でのパラメータを設定します。このようにすることで、加工中の品質変動を最小限に抑えることができます。さらに、データ分析を通じて品質の傾向を把握し、予防的な対策を講じることができます。これにより、旋盤加工における高品質な製品を安定的に供給することが可能となります。

旋盤加工の各工程での品質詳細検査方法

第一段階の工程検査

旋盤加工における第一段階の工程検査は非常に重要です。ここでは、原材料の受け入れ時点での検査が行われます。原材料の品質が最終製品の品質に直結するため、この段階での徹底した検査が求められます。具体的には、原材料の化学成分や物理的特性を確認し、規定の基準を満たしているかどうかを判断します。また、表面のキズや異物混入の有無についても確認します。このような初期検査をしっかりと行うことで、後の工程での問題を未然に防ぐことができます。

中間工程での精度検査

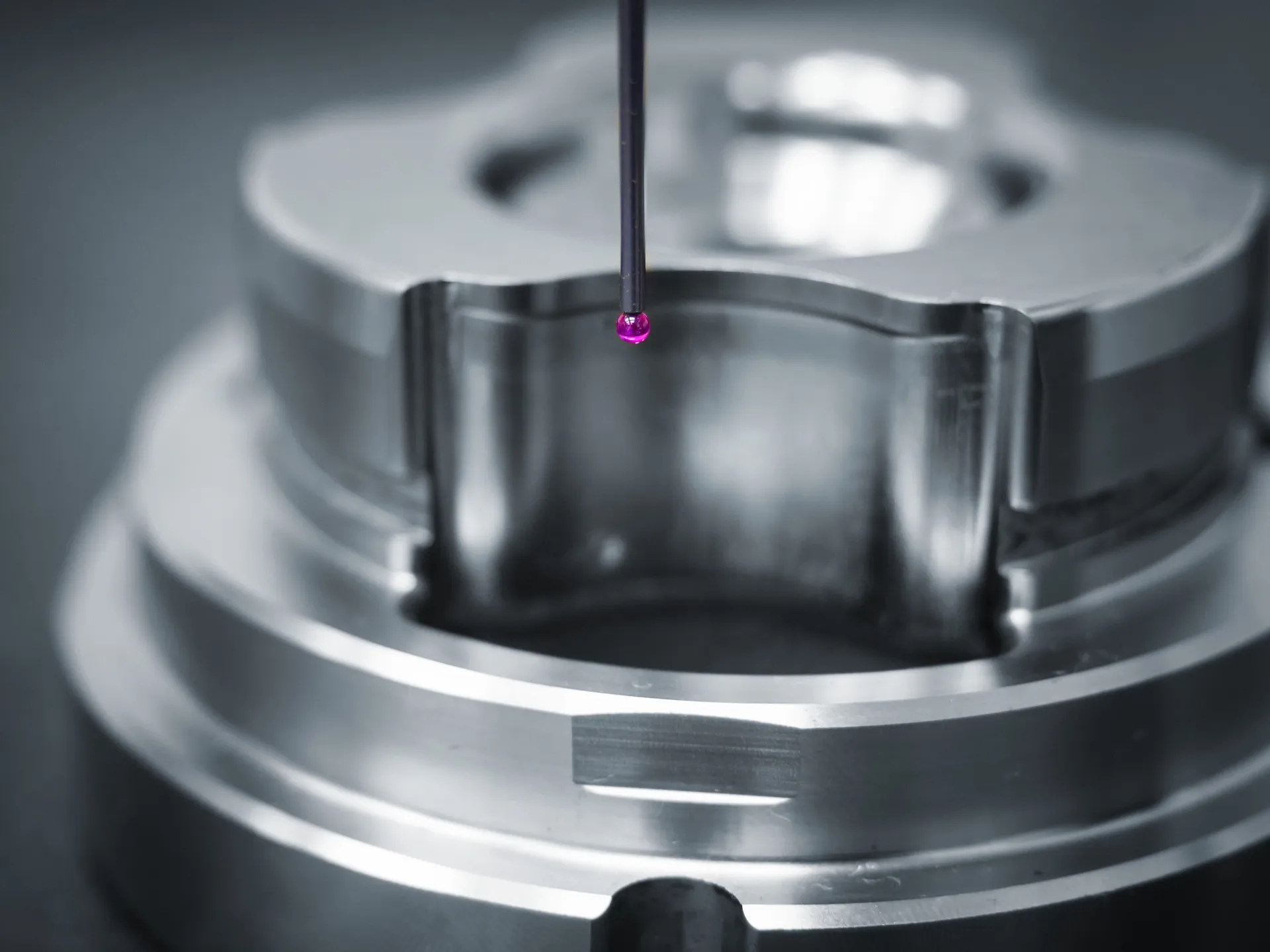

旋盤加工の中間工程では、加工精度の検査が行われます。これは、途中段階での製品の寸法や形状が設計通りかどうかを確認するための重要なプロセスです。特に、高精度が求められる部品では、ミクロン単位での測定が必要となります。ここで使用される計測器具としては、マイクロメータやCNC三次元測定機が一般的です。また、各加工ステップ後にリアルタイムで検査を行うことで、即時の修正が可能となり、品質のばらつきを最小限に抑えることができます。このように、中間工程での精度検査を徹底することで、最終製品の品質を保証することができます。

最終工程の品質確認

旋盤加工における最終工程の品質確認は、製品の最終的な品質を保証するために極めて重要です。最終工程では、製品の寸法や形状が設計通りであることを確認するための精密測定が行われます。この段階での不良品は、全体の生産効率を低下させるだけでなく、企業の信頼性にも影響を与えます。そのため、最新の測定技術を導入し、マイクロメーターやCNC測定機などの高精度な測定器を駆使することが推奨されます。さらに、光学検査や非破壊検査技術を組み合わせることで、微細な欠陥も見逃さずに検出することができます。これにより、最終製品の品質を高水準で維持することが可能となります。また、最終工程での品質確認は、顧客満足度を向上させ、長期的なビジネス関係の構築にも寄与します。

寸法測定とその重要性

旋盤加工における寸法測定は、製品の品質を確保するための基本的な工程です。寸法測定が正確でなければ、製品の機能や性能が損なわれる恐れがあります。特に、高精度が求められる部品や機械部品においては、寸法測定の重要性が一層増します。旋盤加工では、マイクロメーターやキャリパーを用いた手動測定から、CMM(座標測定機)を使用した自動測定まで、多様な測定方法があります。これらの測定器を適切に使用することで、製品の寸法精度を確保し、品質のばらつきを最小限に抑えることができます。さらに、定期的な校正とメンテナンスを行うことで、測定器自体の精度を保持し、信頼性の高い測定結果を得ることが重要です。寸法測定の精度を高めることは、最終的に製品の品質向上につながり、顧客からの信頼を得るための一助となります。

非破壊検査の導入

旋盤加工における品質管理で重要な役割を果たすのが非破壊検査です。非破壊検査は、製品を破壊せずに内部の状態を評価する方法であり、特に精密部品の品質保証には欠かせません。最新の技術を駆使したX線や超音波検査は、内部の微細な欠陥を検出するのに非常に効果的です。例えば、SUS304などの高耐食素材を使用した場合でも、非破壊検査を導入することで、見逃しがちな内部欠陥を確実に発見し、製品の信頼性を高めることができます。さらに、非破壊検査は工程の途中でも実施可能であり、問題が発生した際の迅速な対応を可能にします。これにより、最終製品の品質を一層向上させ、市場での競争力を確保することができます。

検査結果の記録と分析

旋盤加工における品質管理の最後のステップは、検査結果の記録と分析です。検査データを詳細に記録し、分析することで、品質のトレンドや問題点を把握することができます。例えば、過去の検査結果を基にしたデータ分析は、不良品の発生原因を特定し、改善策を講じるための重要な手がかりとなります。また、データの蓄積は、将来的な品質改善のための貴重な資産となります。最新のデータ管理システムを導入することで、リアルタイムでのデータ共有が可能となり、迅速な意思決定が促進されます。これにより、旋盤加工の各工程での品質管理を一層強化し、高品質な製品を安定して提供することができるようになります。今後も、品質管理の重要性を認識し、継続的な改善を行うことで、更なる技術革新と品質向上を目指します。これで本シリーズは完結となりますが、次回のブログ記事でも新しいトピックを取り上げていきますので、お楽しみにしてください。

旋盤加工における最新技術を用いた自動化システム導入

自動化システムの選定ポイント

旋盤加工において高品質を実現するためには、自動化システムの選定が重要です。まず、自動化システムの導入により、加工の一貫性と精度が向上し、不良品の発生を抑えることができます。選定ポイントとして、第一に考慮するべきはシステムの柔軟性です。例えば、異なる素材や複雑な形状の加工にも対応できるシステムを選ぶことで、生産ラインの多様なニーズに応えることができます。また、操作の容易さも重要な要素です。オペレーターが簡単に設定や調整を行えるシステムは、ミスを減らし、迅速な対応を可能にします。さらに、リアルタイムでのデータ収集とモニタリングが実現できるシステムを導入することで、加工中のトラブルや異常を早期に検知し、迅速な対策を講じることができます。これにより、全体の品質管理が向上し、結果的に高品質な製品を提供することが可能となります。

ロボットアームの活用事例

旋盤加工におけるロボットアームの活用は、生産性と品質の向上に大きな効果を発揮します。具体的な活用事例として、まず自動供給システムの導入があります。ロボットアームを用いて素材を自動的に供給することで、オペレーターの手作業を削減し、効率的な生産が可能となります。次に、精密な加工が求められる場合、ロボットアームによる自動位置決めが有効です。高精度な位置決めができるため、人手による誤差を最小限に抑え、製品の一貫した品質を維持することができます。また、ロボットアームを活用した自動検査システムも重要です。例えば、加工後の製品をロボットアームが自動的に検査装置に搬送し、リアルタイムで品質検査を行うことで、不良品の早期発見と改善が可能となります。このように、ロボットアームの活用により、旋盤加工の各工程での効率化と高品質の実現が可能となります。

CNC機械の導入効果

旋盤加工においてCNC機械の導入は、品質管理の面で大きな効果を発揮します。CNC機械は、高速かつ高精度な加工を可能にし、製品の一貫した品質を保つために必須となっています。特に、複雑な形状や微細なディテールを伴う部品の加工には、従来の手動操作では不可能な精度が求められます。CNC機械の導入により、プログラムされた加工パターンを正確に再現することができ、製品のばらつきを最小限に抑えることができます。また、自動ツーリングシステムやクーラントシステムと組み合わせることで、工具の寿命を延ばし、加工効率を向上させることが可能です。これにより、旋盤加工の品質向上とともに、生産コストの削減も実現できます。

リアルタイムモニタリング技術

旋盤加工におけるリアルタイムモニタリング技術は、品質管理の新たなステージを提供します。リアルタイムモニタリングにより、加工中の機械状態や製品の寸法、表面粗さなどを即座に確認することができます。これにより、異常が検知された場合には即座に対応が可能となり、不良品の発生を未然に防ぐことができます。さらに、データの蓄積と解析を行うことで、加工プロセス全体の最適化が進み、長期的な品質向上に寄与します。例えば、加工中の振動や温度変化をリアルタイムで監視し、適切な調整を行うことで、工具の摩耗や機械の故障を防ぐことができます。これにより、旋盤加工における生産性と品質の両立が可能となります。最新のIoT技術を活用したモニタリングシステムは、業界全体での導入が進んでおり、今後ますますの発展が期待されます。

自動化システムのメンテナンス

自動化システムは旋盤加工における品質管理を大幅に向上させる一方で、そのメンテナンスが不可欠です。定期的なメンテナンスを実施することで、機械の寿命を延ばし、予期せぬ故障を防ぎます。まず、潤滑油の交換や部品のクリーニングを怠らないことが重要です。また、センサーやアクチュエータの校正を定期的に行うことで、誤差を最小限に抑えることができます。最新の予知保全技術を導入することで、故障の兆候を事前に検知し、計画的なメンテナンスを実行することも可能です。これにより、旋盤加工の生産ラインが常に最適な状態で運用され、製品の品質が維持されます。自動化システムのメンテナンスは、単なる機械の維持ではなく、高品質な製品を安定して生産するための重要な要素です。

自動化によるエラー削減の実例

旋盤加工における自動化の導入は、エラーの削減に大きく寄与します。例えば、CNC機械を使用した自動加工ラインでは、人手によるミスを大幅に減少させることができます。具体的な実例として、ある企業では、ロボットアームとリアルタイムモニタリング技術を組み合わせたシステムを導入しました。このシステムにより、加工中の部品の寸法や位置を常に監視し、微小なズレも即座に修正することができます。結果として、不良品の発生率が大幅に低下し、品質の一貫性が向上しました。さらに、データの蓄積と分析を行うことで、潜在的な問題点を早期に発見し、改善策を迅速に実行することが可能となりました。このように、自動化技術を駆使することで旋盤加工におけるエラーを最小限に抑え、高品質な製品の安定供給が実現されます。読者の皆様も、是非次回のブログで最新の技術動向をお楽しみにしてください。

旋盤加工の不良率を最小限にするためのプロセス管理

プロセスフローの最適化

旋盤加工における高品質な製品を実現するためには、プロセスフローの最適化が欠かせません。まず、各工程の詳細なフローを分析し、無駄な動きや非効率なステップを特定することが重要です。例えば、原材料の受け入れから最終製品の出荷までの間に発生する全ての手順を見直し、自動化システムの導入を検討します。これにより、プロセス全体のスピードと効率が向上し、品質の一貫性が保たれます。また、プロセスフローの最適化は、不良品の発生率を低減させることにも繋がり、最終的にはコスト削減が可能となります。現場でのリアルタイムデータを活用して継続的にプロセスをモニタリングし、必要に応じて迅速に調整することが求められます。

不良発生時の迅速な対応方法

不良品が発生した際の迅速な対応は、旋盤加工における品質管理において極めて重要です。まず、不良品が発生した場合の初期対応として、原因の特定と影響範囲の確認が迅速に行われることが求められます。例えば、リアルタイムでのデータ収集および分析を行うシステムを導入し、問題の早期発見と対処を可能にします。また、従業員に対する迅速な報告体制を確立し、全員が一丸となって問題解決に向けた行動をとることが重要です。さらに、回収した不良品の詳細な分析を行い、再発防止策を立案・実行することが必要です。これにより、将来的な不良品の発生を未然に防ぐことができます。最後に、顧客への迅速かつ適切な対応を行い、信頼関係の維持を図ることが品質管理の一環として求められます。

根本原因分析と対策立案

旋盤加工において高品質を維持するためには、不良発生時の根本原因分析が重要です。まず、発生した不良のデータを詳細に収集し、統計的手法を用いて分析を行います。例えば、パレート図や原因・結果図を活用することで、問題の主な原因を特定します。次に、特定された原因に対する対策を立案し、実行します。対策としては、機械の精度調整や作業手順の見直し、使用する工具の変更などが考えられます。これにより、不良の再発防止を図り、旋盤加工の品質を向上させることができます。さらに、対策の効果を継続的にモニタリングし、必要に応じて改善を行うことが求められます。このプロセスを繰り返すことで、高品質な製品を安定して供給することが可能になります。

プロセス間の連携強化

旋盤加工における各プロセスの連携を強化することは、高品質を実現する上で欠かせません。まず、各工程の情報共有を徹底し、全体の流れをスムーズにすることが重要です。例えば、加工前の設計データを正確に伝達し、次の工程で起こり得る問題を事前に把握します。また、リアルタイムでの工程管理システムを導入することで、各プロセスの状況を常に監視し、異常が発生した場合には迅速に対応することができます。さらに、定期的なミーティングを開催し、各プロセス担当者が一堂に会して意見交換を行うことで、より一層の連携強化が図れます。これにより、加工ミスや不良品の発生を未然に防ぎ、旋盤加工の品質を高めることが可能となります。以上のように、プロセス間の連携を強化することで、全体の効率を向上させつつ、高品質な製品の提供が実現できます。

旋盤加工品質向上のための具体的な対策と事例紹介

品質向上に向けた取り組み

旋盤加工において品質を向上させるための取り組みは多岐にわたります。まず、原材料の選定から始まり、信頼性の高いサプライヤーとのパートナーシップを構築することが重要です。次に、加工工程の標準化が求められます。具体的には、精度の高い機械を使用し、定期的なメンテナンスを行うことで、常に最適な状態を保つよう努めます。また、従業員の技術向上も欠かせません。定期的なトレーニングや研修を実施し、最新の加工技術や品質管理手法を学ぶ機会を提供しています。さらに、最新の自動化システムを導入することで、人的エラーを減少させ、安定した品質を保つことが可能になります。これらの取り組みを継続的に行うことで、旋盤加工における品質の向上を実現することができます。

成功事例の紹介

旋盤加工における成功事例をいくつか紹介します。まず、ある企業では、品質管理の徹底が功を奏し、製品の不良率が大幅に減少しました。具体的には、原材料の受け入れ時から最終製品の出荷まで、厳密な検査プロセスを導入しました。また、最新の検査機器を使用し、ミクロン単位での精度確認を行うことで、製品の均一性を保っています。さらに、自動化システムの導入により、生産効率の向上と品質の安定化が実現しました。別の企業では、従業員の技術力向上に力を入れ、定期的なトレーニングや研修を通じて、最新の加工技術を習得しています。これにより、複雑な形状の部品でも高い精度で加工することが可能となり、顧客からの信頼を得ています。これらの成功事例は、旋盤加工における品質向上のための具体的な手法を示しており、他の企業にとっても参考になるポイントです。

失敗から学ぶ教訓

旋盤加工において、失敗は避けられない一部であり、その失敗から学ぶことができる教訓は非常に貴重です。たとえば、過去に素材の選定ミスや加工中の不適切な設定によって発生した不良品の事例があります。これらの失敗を分析し、原因を特定することで、同じミスを繰り返さないための対策を講じることができます。さらに、失敗事例を共有し、全社的に知識を共有することで、品質向上のための新しい手法を皆で学ぶことが可能です。また、失敗から得た教訓を基に、工程ごとにチェックポイントを設定し、予防保全を行うことで、製品の品質を高めることができます。

顧客フィードバックの活用

旋盤加工の品質向上において、顧客からのフィードバックは欠かせない要素です。顧客から寄せられる意見や要望は、製品の改善ポイントを具体的に示してくれる貴重な情報源です。たとえば、顧客が指摘した不具合や要求仕様に対する適合性を基に、加工工程や使用するツールの選定を見直すことができます。また、定期的に顧客とコミュニケーションを取り、フィードバックを積極的に収集することで、常に最新の要求に対応した高品質な製品を提供することが可能です。顧客の声を反映させるプロセスを確立することで、信頼性の高い製品を提供し続けることができ、顧客満足度の向上にもつながります。

品質改善プロジェクトの進行管理

品質改善プロジェクトの進行管理は、旋盤加工における高品質を維持するための重要な要素です。プロジェクトの進行管理には、明確な目標設定、進捗の定期的な評価、そしてフィードバックの活用が必要です。まず、プロジェクトの開始時には、具体的な品質目標を設定します。例えば、不良率の削減や加工精度の向上などです。次に、進捗状況を定期的に評価し、問題点を迅速に解決するための対策を講じます。ここで重要なのは、現場の作業員や技術者からのフィードバックを積極的に取り入れることです。彼らの経験と知識を活かすことで、プロジェクトの効率化と品質向上が実現します。最後に、品質改善プロジェクトの成果を評価し、必要に応じてさらなる改善を計画します。これにより、旋盤加工の品質管理が持続的に向上し、最終的には高品質な製品を市場に提供することが可能となります。

品質向上のための社内文化醸成

品質向上のための社内文化醸成は、旋盤加工業界において非常に重要です。社員一人一人が品質を意識し、改善に向けた努力を続けるための環境を整えることが求められます。まず、教育と研修の機会を豊富に提供し、最新の技術や品質管理の手法を学ばせることが大切です。例えば、定期的な勉強会やワークショップを開催し、社員が新しい知識を習得できる場を作ります。また、品質向上に貢献した社員を表彰する制度を設けることで、モチベーションを高めることができます。このような取り組みにより、社員全員が品質向上を目指し、積極的に参加する社内文化が醸成されます。さらに、オープンなコミュニケーションを促進し、現場からの意見や改善提案を積極的に取り入れることも重要です。これにより、旋盤加工の品質管理が一層強化され、高品質な製品を市場に提供できるようになります。本シリーズでは、旋盤加工の品質管理について詳しく解説してきましたが、次回のテーマもお楽しみに。

旋盤加工における品質管理の重要性とその影響

品質管理の基本理念

旋盤加工における品質管理の基本理念は、製品の一貫した高品質を確保することです。これを実現するために、まず原材料の選定から始めて、加工段階での厳密な検査、そして最終製品の出荷前のチェックまで、全ての工程で品質を管理します。特に、素材の段階での検査は重要であり、不良品の発生を未然に防ぐための基準を設けています。また、最新の測定技術や自動化システムを導入して、人的エラーのリスクを最小限に抑えています。これにより、製品の均一性と信頼性が向上し、最終的には市場での競争力を高めることが可能です。

企業ブランドへの影響

高品質な旋盤加工製品を提供することは、企業ブランドに大きな影響を与えます。品質管理が徹底されている企業は、顧客からの信頼を得やすく、ブランド価値も向上します。例えば、製品の不良率が低い企業は、顧客からのリピートオーダーが増え、長期的なビジネス関係を築くことができます。さらに、品質管理の取り組みを公開することで、企業の透明性と信頼性が高まり、新規顧客の獲得にも繋がります。最新の技術を駆使した品質管理体制を整えることで、市場での競争優位性を確立し、ブランドの強化を図ることができます。

顧客満足度の向上

旋盤加工において高品質を実現することは、顧客満足度の向上に直結します。顧客が求める精度や仕上がりを確保するために、各工程での品質管理が重要です。まず、材料の選定から始まり、加工過程での寸法精度や表面仕上げの管理が必要です。例えば、測定機器を用いてミクロン単位の精度を保証することで、顧客の期待に応える製品を提供できます。さらに、定期的な検査やフィードバックの収集を通じて、継続的な改善を行うことも重要です。最新の自動化システムを導入することで、品質の一貫性を保ちつつ、生産効率も向上させることができます。こうした取り組みは、顧客からの信頼を得るとともに、長期的なビジネス関係を築く基盤となります。

長期的なコスト削減効果

旋盤加工における高品質な製品の提供は、長期的なコスト削減効果をもたらします。初期の品質管理に投資することで、後に発生する修理や交換のコストを低減できます。例えば、厳密な検査と精密な加工により、不良品の発生を未然に防ぐことができます。これにより、製品の寿命が延び、メンテナンスの頻度も減少します。さらに、品質の高い部品を使用することで、最終製品の信頼性が向上し、顧客からのクレームや返品のリスクを抑えることができます。これらの要素は、結果的に企業全体のコスト削減に繋がります。最新の自動化技術を活用することで、生産ラインの効率を最大化し、人為的なミスを最小限に抑えることができます。こうしたアプローチにより、企業は長期的な視点での競争力を強化することが可能です。

競争力の向上

旋盤加工における品質管理は、企業の競争力を大幅に向上させる要因となります。高品質な製品を安定して供給することで、顧客からの信頼を得ることができます。特に、厳格な品質管理プロセスを導入することで、製品の不良率を最小限に抑えることができます。最新の検査技術や自動化システムの活用は、人的エラーを減少させ、作業効率を向上させるとともに、品質の一貫性を保つ助けとなります。これにより、他社との差別化が図れ、長期的な競争力を維持することが可能です。品質管理がしっかりと行われている企業は、業界内での地位を高めることができ、さらなるビジネスチャンスを獲得する基盤を築くことができます。

品質管理体制の強化

旋盤加工において、品質管理体制の強化は欠かせない要素です。品質管理体制を強化することで、製品の品質を一貫して高い水準に維持することが可能になります。具体的には、品質管理の基本理念を全従業員に浸透させ、定期的な教育やトレーニングを実施することが重要です。また、品質管理システムを導入し、データの管理と分析を行うことで、問題発生時に迅速な対応が可能となります。さらに、最新の検査技術や自動化システムの導入は、製品の不良を早期に発見し、修正するための強力なツールとなります。これにより、製品の品質を向上させるだけでなく、コスト削減や顧客満足度の向上にも寄与します。持続可能な品質管理体制を構築することで、企業全体の競争力を大幅に向上させることができるのです。

旋盤加工の品質管理で成功するためのポイント

明確な目標設定

旋盤加工における高品質を実現するためには、明確な目標設定が不可欠です。まず、製品の精度や仕上がりに関する具体的な目標を設定することで、作業者全員が共通の認識を持つことができます。例えば、寸法公差や表面粗さなどの品質基準を明示することで、加工プロセス中のエラーを減少させることができます。さらに、これらの目標を達成するための具体的な手順やチェックリストを作成し、定期的な見直しを行うことで、常に最高の品質を維持することが可能になります。

継続的な改善活動

品質を向上させるためには、継続的な改善活動が不可欠です。旋盤加工においては、現場のフィードバックを積極的に取り入れ、小さな改善を積み重ねることで大きな成果を得ることができます。例えば、作業者からの意見をもとに加工方法を見直したり、新しい技術やツールを導入することで、加工精度や効率を向上させることが可能です。また、定期的なトレーニングや勉強会を通じて、最新の技術や知識を共有し、全員が常に高いレベルで作業を行えるようにすることも重要です。

全員参加の品質管理

旋盤加工において高品質を実現するためには、全員参加の品質管理が不可欠です。従業員一人一人が品質管理の重要性を理解し、自分の役割を果たすことが求められます。例えば、オペレーターは常に精密な作業を行うことが重要であり、エンジニアは最新の技術や機械を駆使して効率的かつ高精度な加工を実現します。また、品質管理部門は定期的な検査やデータの分析を行い、問題が発生した場合には迅速に対応する体制を整えています。これにより、製品の不良率を抑え、高品質な製品を提供することができます。

適切なツールと技術の導入

旋盤加工の品質を向上させるためには、適切なツールと技術の導入が必要です。最新の旋盤機械やCNC(コンピュータ数値制御)技術を活用することで、微細な加工が可能となり、製品の精度が向上します。さらに、検査機器や自動化システムを導入することで、人的エラーを最小限に抑え、効率的な品質管理が実現します。例えば、非破壊検査技術を用いることで、製品の内部の欠陥を検出し、不良品の発生を防ぐことができます。これにより、全体的な生産効率も向上し、市場に提供する製品の品質が一層高まります。

データに基づく意思決定

旋盤加工の品質管理において、データに基づく意思決定は極めて重要です。現代の製造現場では、センサーやIoT技術を活用してリアルタイムでデータを収集し、加工プロセスを常に最適化することが求められています。例えば、切削速度や温度、振動などのデータを分析し、その結果に基づいて加工条件を調整することで、製品精度の向上や不良品の発生を防ぐことができます。また、過去のデータを蓄積し、AIを活用することで、予測分析や異常検知を行うことが可能となり、さらなる品質向上が期待できます。このように、データに基づく意思決定は、旋盤加工における高品質を実現するための欠かせない要素です。

品質管理の専門家を育成する

旋盤加工の分野では、品質管理の専門家を育成することが品質向上の鍵となります。高度な技術を持つ専門家は、加工プロセスの各段階で適切な判断を下すことで、不良品の発生を未然に防ぐことができます。具体的には、現場の技術者やオペレーターに対する定期的な研修や勉強会を通じて、最新の加工技術や品質管理手法を習得させることが重要です。また、現場からのフィードバックを取り入れ、実践的な改善活動を行うことで、専門家のスキルをさらに高めることができます。品質管理の専門家が育成されることで、旋盤加工における品質は一層向上し、顧客満足度の向上にも繋がるでしょう。本シリーズの結びとして、品質管理の重要性とその具体的な実践方法をお伝えしてきましたが、次回はさらに進化した自動化技術の導入について詳しくご紹介しますので、お楽しみに。

旋盤加工の品質維持のための継続的改善方法

PDCAサイクルの活用

旋盤加工において高品質を実現するためには、PDCAサイクルの活用が非常に重要です。PDCAサイクルとは、計画(Plan)、実行(Do)、チェック(Check)、改善(Act)の4つのステップを繰り返すプロセスであり、継続的な改善を図るための手法です。まず、計画段階では、具体的な品質目標を設定し、達成するための詳細な計画を立てます。次に実行段階では、計画に基づいて実際の作業を行い、その後、チェック段階で結果を評価します。この評価に基づき、改善の必要がある点を洗い出し、最後に改善段階で具体的な対策を講じます。これにより、旋盤加工の各工程で発生する問題点を迅速に解決し、常に高品質な製品を提供することが可能になります。特に、複雑な形状を持つ部品の加工には、PDCAサイクルを活用することで精度を高めることができます。

定期的な品質レビュー

旋盤加工の品質管理において、定期的な品質レビューは不可欠なプロセスです。品質レビューとは、一定期間ごとに加工工程や製品の品質を評価し、改善点を見つけ出すための会議や検討を行うことです。このレビューを通じて、現状の品質基準に対する達成度を確認し、必要な改善策を見つけることができます。例えば、週次や月次で行う品質レビュー会議では、各工程のリーダーや担当者が集まり、最新のデータや現場からのフィードバックを基に議論を行います。このプロセスにより、問題点を迅速に特定し、修正することが可能となります。さらに、品質レビューの中で新しい技術の導入や手法の改善が提案されることも多く、これが実際の品質向上につながるケースも少なくありません。定期的な品質レビューを行うことで、旋盤加工の品質を常に高い水準で維持することができます。

顧客からのフィードバック収集

旋盤加工において高品質を実現するためには、顧客からのフィードバック収集が非常に重要です。顧客の要求や不満を把握することで、改善すべきポイントが明確になります。例えば、新しい素材や技術を活用する際には、顧客からの反応を迅速に収集し、製品の改良に反映させることが求められます。フィードバックは、ただの意見収集ではなく、品質管理の一環として定期的に行うべきです。また、収集したフィードバックを基に、製造プロセスや機械設定の見直しを行うことで、さらなる品質向上が期待できます。顧客満足度の向上は、結果として企業の信頼を高め、再注文や新規顧客の獲得にもつながります。

最新技術の導入と適応

旋盤加工の品質を高めるためには、常に最新技術の導入と適応が不可欠です。例えば、高精度の自動化機械やAIを活用した品質検査システムは、人間の目では検出しにくい微細な欠陥を検出することが可能です。これにより、製品の不良率を大幅に低減することができます。また、最新のCAD/CAMソフトウェアを使用することで、設計から製造までのプロセスを一貫して管理し、誤差を最小限に抑えることができます。さらに、インダストリー4.0の概念を取り入れることで、データ分析とリアルタイムのモニタリングを通じて、製造過程の最適化を図ることができます。これらの技術は、旋盤加工の品質と効率を同時に向上させる鍵となります。

効果的なコミュニケーションの確立

旋盤加工における高品質を実現するためには、効果的なコミュニケーションが欠かせません。現場の技術者やオペレーターとの円滑な情報共有は、製造過程での問題を早期に発見し、迅速に対策を講じるために重要です。定期的なミーティングや情報交換の場を設けることで、各工程の進捗状況や品質に関する課題を共有し、全体の品質を向上させることが可能です。また、デジタルツールやシステムを活用してリアルタイムでの情報共有を行うことで、さらに効率的なコミュニケーションを図ることができます。これにより、旋盤加工の品質管理が一層強化され、不良品の発生を最小限に抑えることができます。

品質改善活動の評価と報告

品質改善活動の評価と報告は、旋盤加工において持続的な品質向上を実現するための重要なステップです。改善活動の成果を定量的に評価し、具体的な数値で示すことで、どの程度の効果があったのかを明確に把握できます。また、評価結果を定期的に報告し、関係者全員で共有することで、更なる改善点を見つけ出し、次のアクションプランを策定することが可能です。特に、改善活動の成功事例を社内で共有することで、他のプロジェクトや部署にも好影響を与えることができます。これにより、全体の品質レベルが向上し、顧客からの信頼を一層確固たるものにすることができます。旋盤加工の品質管理におけるこのような活動の積み重ねが、長期的な競争力の源泉となるのです。