旋盤加工の効率向上:成功事例と実践的アプローチ

2024/07/26

旋盤加工の効率向上は、多くの製造業者にとって重要な課題です。本記事では、旋盤加工の効率を高めるための具体的な成功事例と実践的なアプローチを紹介します。フィリール株式会社の経験を基に、最新の技術やツールの活用方法、作業プロセスの最適化について詳しく解説し、皆様の現場で即実践いただけるヒントを提供します。旋盤加工の効率化にお悩みの方は、ぜひご一読ください。

目次

旋盤加工の効率向上成功事例から学ぶプロセス最適化の秘訣

品質管理の徹底による不良率の低減

旋盤加工の効率を高めるためには、品質管理の徹底が不可欠です。不良率を低減するためには、各工程での厳密な検査体制を整える必要があります。原材料の受け入れ時には外観検査と化学成分の分析を行い、その後の加工段階でも継続的な品質チェックを実施します。最新の検査機器を活用することで、より高精度な品質管理が可能となり、不良品の発生を未然に防ぐことができます。これにより、最終製品の品質が向上し、結果として旋盤加工の効率全体が向上します。

受け入れ検査から出荷検査までのプロセス

旋盤加工の効率を最大化するためには、受け入れ検査から出荷検査までの一貫したプロセス管理が重要です。原材料が工場に到着次第、まず外観検査とサンプル分析を行い、基準を満たしていることを確認します。その後、加工工程でも継続的な品質チェックが行われ、最終製品の出荷前には全数検査が実施されます。こうした一連の検査プロセスを通じて、製品の一貫した高品質を維持し、旋盤加工の効率化を図ることができます。このように、受け入れから出荷までの徹底したプロセス管理は、効率化の鍵となります。

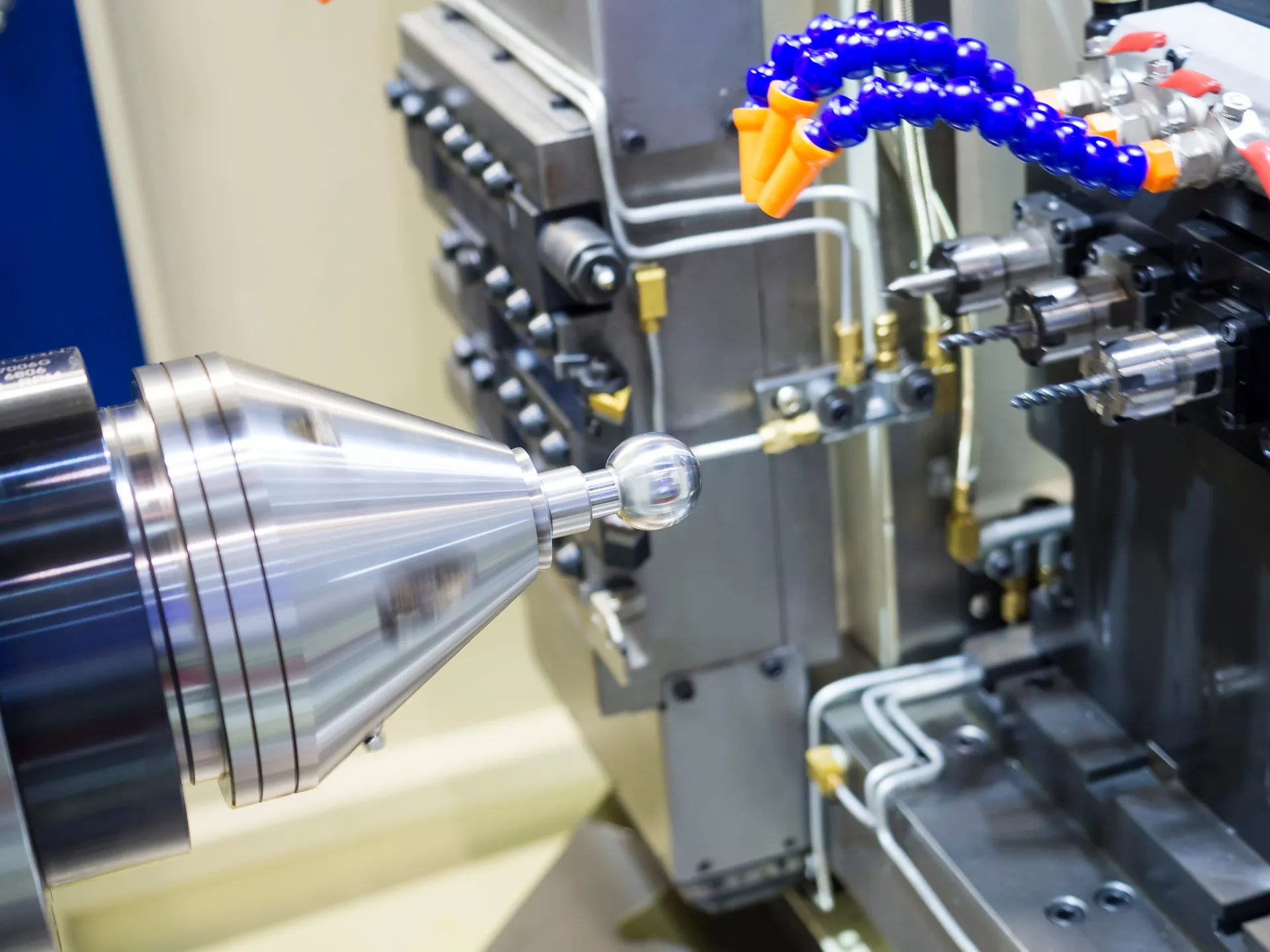

最新検査機器を活用したミクロン単位の精度確認

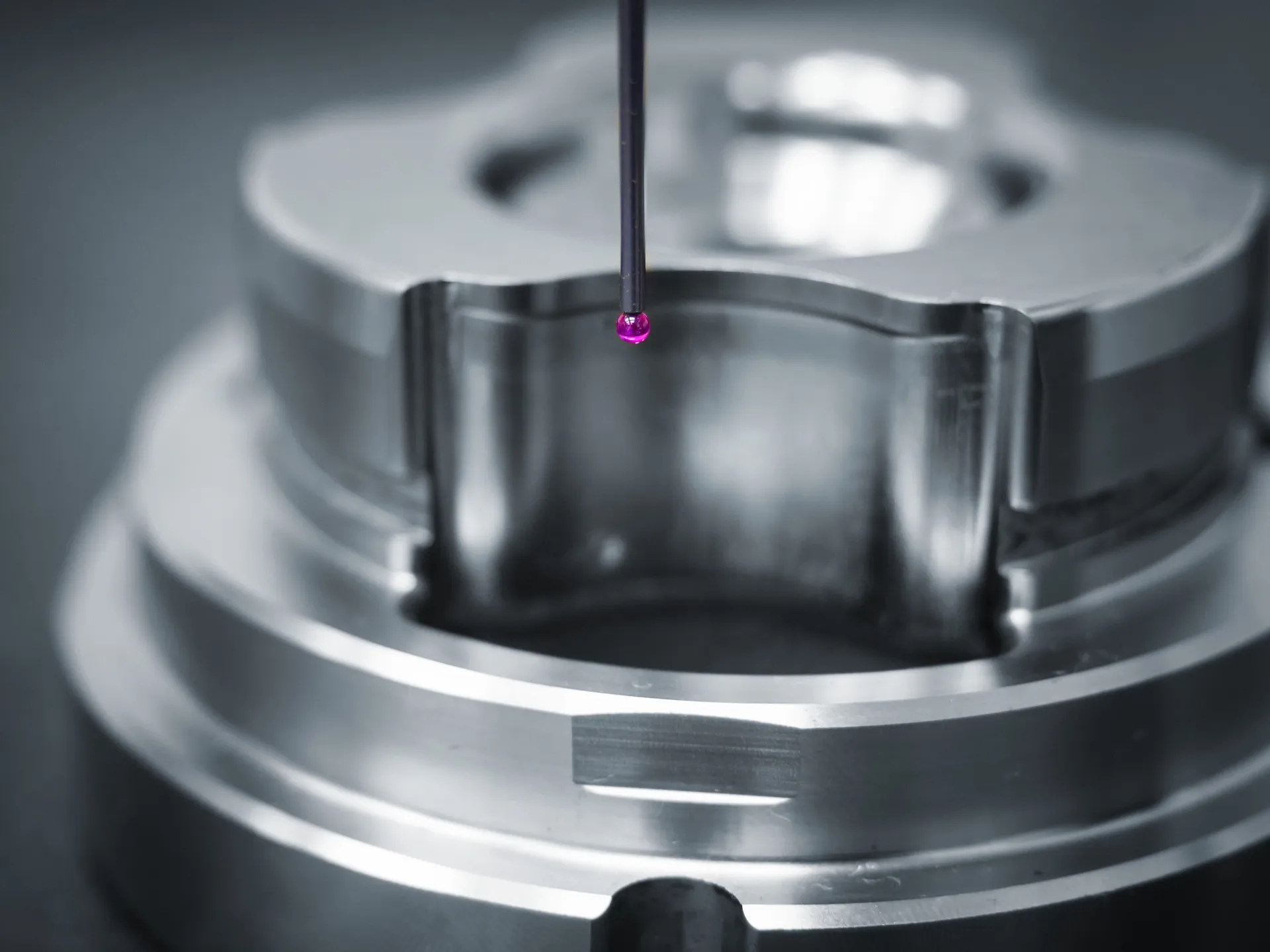

旋盤加工において、ミクロン単位の精度確認は非常に重要です。最新の検査機器を活用することで、加工精度を高めることができます。例えば、CNC三次元測定機やレーザースキャナは、微細な寸法の測定を迅速かつ正確に行うことが可能です。これにより、製品の品質が保証されるだけでなく、加工プロセス中のエラーの早期発見も可能となります。さらに、リアルタイムでの検査結果のフィードバックにより、即時修正が行え、不良品の発生を最小限に抑えることができます。これらの最新技術の導入は、旋盤加工の効率化に大きく貢献します。

自動化システムの導入による生産効率の向上

自動化システムの導入は、旋盤加工の効率化において欠かせない要素です。ロボットアームや自動旋盤といった最新の自動化技術を活用することで、製品の一貫性を保ちながら生産工程を最適化できます。例えば、無人運転システムを採用することで、夜間や休日でも継続して生産を行うことができ、稼働率が向上します。また、リアルタイムでのモニタリングとフィードバックにより、機械のダウンタイムを最小限に抑えることができます。これにより、全体の生産性が向上し、コスト削減にも繋がります。自動化システムの導入は、旋盤加工の現場において、効率と品質を同時に向上させるための強力な手段となります。

最新技術で旋盤加工の効率を高める実践的アプローチ

CNC旋盤の高精度加工技術

CNC旋盤の高精度加工技術は、現代の製造業において欠かせない要素となっています。高精度な加工を実現するためには、まず加工条件の最適化が重要です。適切なツール選定や切削速度、フィードレートの調整により、優れた寸法精度と表面仕上げが実現できます。また、多軸制御や高度な制御アルゴリズムを活用することで、複雑な形状の部品加工も容易に行えます。さらに、リアルタイムでツールの摩耗状況を監視するシステムを導入することで、加工中の誤差を最小限に抑えることが可能です。このような技術の進歩により、CNC旋盤は高精度な部品製造において大きな役割を果たしています。

自動車部品生産におけるCNC旋盤の効果

自動車部品生産において、CNC旋盤の導入は非常に重要な役割を果たしています。CNC旋盤は、複雑な形状や微細なディテールを持つ部品の高精度加工を可能にし、一貫した品質を維持するために欠かせません。特にエンジン部品やギアなどの重要部品は、高度な精度と耐久性が求められます。CNC旋盤を使用することで、これらの要求を満たすことができ、製品のばらつきを最小限に抑えることができます。また、自動ツーリングシステムやクーラントシステムの導入により、工具の寿命を延ばし、加工効率をさらに向上させることが可能です。これにより、自動車産業における生産性向上とコスト削減が実現されます。

人的ミスを排除する自動化機能の活用

旋盤加工において人的ミスを最小限に抑えることは、生産性を向上させるために非常に重要です。そのためには、自動化機能の導入が効果的です。例えば、CNC旋盤機はプログラムに基づいて自動で部品を加工するため、操作ミスを大幅に減少させることができます。また、自動工具交換機能やリアルタイムのモニタリングシステムも、人的介入を減らし効率化を図る上で欠かせない要素です。これにより、高度なスキルを持たない作業者でも高品質な加工を実現できるようになります。さらに、データの収集と分析を行うことで、プロセス全体の最適化が可能となり、長期的な効率向上が期待できます。

レーザー切断技術での時間短縮とコスト削減

レーザー切断技術は、旋盤加工と相補的に使用することで、時間短縮とコスト削減を実現できます。高精度なレーザー切断装置を利用することで、複雑な形状の部品も迅速かつ正確に加工することが可能です。この技術によって、材料の無駄を減らし、加工速度を向上させることができます。また、レーザー切断におけるプログラムの自動化も、人的ミスを防ぎ、効率的な作業を促進します。さらに、最新のレーザー技術を利用することで、エネルギー消費を抑えつつ高い生産性を維持することが可能となり、結果的にコスト削減にも寄与します。これらのメリットを活用することで、旋盤加工全体の効率が大幅に向上します。

幅広い素材に対応する切断技術

現代の旋盤加工技術は、金属を中心に広範な素材に対応できるようになっています。特に、最新の切断技術は、金属だけでなく、プラスチックや複合材料など、多様な素材に対しても高精度かつ効率的な加工を可能にしています。このような技術の進歩により、異なる特性を持つ素材を一つの旋盤で処理することができ、生産ラインの柔軟性が大幅に向上しました。例えば、硬度や耐熱性、耐久性に優れた素材でも、最新の切断機能を活用することで、均一な品質の加工が実現されます。これは、製品の多様化が進む現代の製造業において、非常に重要な要素となっています。旋盤加工の効率をさらに高めるためには、これからも素材に応じた技術の研究と開発が必要です。

生産性向上のための最新技術導入

旋盤加工の生産性を向上させるためには、最新技術の導入が欠かせません。CNC技術や自動化機能、そしてAIの活用などがその代表例です。特に、AIを組み込んだスマート旋盤は、操作の簡便さと精度を大幅に向上させるため、多くの製造現場で採用が進んでいます。この技術は、リアルタイムでデータを分析し、最適な加工条件を自動で設定することができ、人的ミスを防ぐ効果もあります。また、自動化機能の進化により、無人運転が可能な旋盤も登場しており、夜間や休日でも加工が行えるため、稼働率の向上が期待できます。これらの最新技術を導入することで、旋盤加工の効率は飛躍的に高まるでしょう。今後も技術の進化を注視し、適切なタイミングでの導入を検討することが重要です。

旋盤加工の効率化に成功した企業の取り組みとその成果

成功企業の具体的な品質管理手法

旋盤加工における効率向上のためには、品質管理が欠かせません。成功企業は、まず明確な品質基準を設定し、全従業員がその基準を理解するよう徹底しています。例えば、製品ごとの詳細な品質チェックリストを作成し、各工程での検査を厳格に行います。また、デジタルツールを活用してリアルタイムでデータを収集し、分析することで、問題が発生する前に予防策を講じることができます。これにより、不良品の発生を最低限に抑えつつ、効率的な生産を実現しています。さらに、定期的なトレーニングや勉強会を通じて、従業員のスキルアップを図ることも重要です。こうした具体的な品質管理手法が、企業全体の生産性向上とコスト削減に寄与しています。

自動化システム導入のメリットとデメリット

旋盤加工の効率化を図るために、自動化システムの導入は有力な選択肢です。自動化システムのメリットとしては、まず人為的なミスを大幅に減少させることができます。これにより、品質が安定し、製品の信頼性が向上します。また、24時間稼働が可能となり、生産効率も飛躍的に向上します。しかし、自動化システムには初期投資が高額であるというデメリットも存在します。さらに、システムのメンテナンスやアップデートが必要となるため、継続的なコストも発生します。従業員に対する新たなスキルセットの要求も生じるため、トレーニングや教育プログラムの導入が不可欠です。これらのメリットとデメリットを慎重に考慮しながら、自社のニーズに最適な自動化システムを選定することが重要です。

従業員のスキルアップを図る教育プログラム

旋盤加工の効率向上において、従業員のスキルアップは欠かせない要素です。フィリール株式会社では、定期的なトレーニングセッションや技術講習を実施しています。これにより、従業員は最新の旋盤加工技術や安全対策について学ぶことができます。具体的な教育プログラムとして、現場での実践的なトレーニング、オンライン講座、資格取得支援などが挙げられます。これらの取り組みにより、従業員は高度な技能を身につけ、効率的かつ安全に作業を行うことができるようになります。また、継続的なスキルアップは、従業員のモチベーション向上にも寄与し、結果として生産効率の向上にもつながります。

最新技術を取り入れた生産ラインの改善

旋盤加工の効率化を実現するためには、最新の技術を積極的に取り入れることが重要です。フィリール株式会社では、CNC旋盤や自動化システムの導入を進めています。これにより、作業の精度が向上し、加工時間の短縮が実現されています。さらに、AIを活用したデータ分析技術を導入することで、リアルタイムでの状態監視と問題解決が可能となります。これらの技術革新により、生産ライン全体の効率が大幅に向上し、リソースの最適化も実現されています。具体的な事例として、機械の稼働状況を常時モニタリングし、異常が検出された場合には即座に対応するシステムを導入しています。このような取り組みにより、ダウンタイムの削減と生産性の向上を達成しています。旋盤加工の現場での最新技術の活用は、今後ますます重要となるでしょう。

成功事例から学ぶ効率化のポイント

旋盤加工における効率化の成功事例から学ぶべきポイントをいくつか紹介します。まず、CNC旋盤の導入は複雑な形状の部品を高精度かつ高速で加工するのに役立ちます。これにより、製造リードタイムが短縮され、納期の厳守が容易になります。また、レーザー切断技術の活用も重要です。高い切断精度により、後工程の手間が減少し、不良品の発生率が低下します。さらに、従業員のスキルアップ研修を並行して行うことで、新技術の効果を最大限に引き出すことができます。これらの取り組みは、旋盤加工の全体的な効率化に寄与し、コスト削減にも繋がります。過去の成功事例を参考にし、自社の現場に適用することで、より高い生産性と品質を実現することが可能です。

競争力強化のための具体的な取り組み

旋盤加工において競争力を強化するための具体的な取り組みを以下に示します。まず、最新技術の積極的な導入が求められます。例えば、CNC旋盤やレーザー切断機の活用により、生産効率と製品品質を大幅に向上させることができます。また、品質管理プロセスの徹底も重要です。原材料の受け入れ時から最終製品の出荷まで、厳密な検査体制を整えることで、不良品の発生を防ぎ、顧客の信頼を得ることができます。さらに、従業員の教育にも力を入れるべきです。定期的なトレーニングや研修を通じて、最新の加工技術を習得し、技術力を向上させることで、より複雑な部品の加工が可能となります。これにより、他社との差別化を図り、競争力を強化することができます。これらの具体的な取り組みを実践することで、旋盤加工における競争力を一層高めることができるでしょう。最終的に、これまでの記事で紹介した知識や成功事例を総合的に活用し、旋盤加工の未来を切り拓いてください。

自動化システム導入による旋盤加工の生産性向上事例

自動化システムでの生産ラインの最適化

旋盤加工における生産ラインの最適化は、自動化システムの導入によって大幅に向上します。特にロボットアームや自動旋盤を活用することで、人手によるミスを最小限に抑え、一貫した高品質な製品を生産することが可能です。また、自動化システムは24時間稼働が可能であり、稼働時間の大幅な延長が期待できます。このように、生産ラインの最適化は、無駄な時間やリソースを削減し、効率的な生産体制を構築するために欠かせない要素です。さらに、最新のセンサー技術を活用することで、リアルタイムでの品質管理が可能となり、不良品の早期発見や全体の歩留まりの向上に貢献します。これにより、競争力のある生産体制を整え、旋盤加工業界でのリーダーシップを確立することができます。

ロボットアームの導入による自動化

旋盤加工の効率向上には、ロボットアームの導入が非常に効果的です。ロボットアームは、人手では困難な複雑な作業や高精度な加工を安定して行うことが可能です。これにより、製品の品質が向上し、不良品の発生率が低下します。また、ロボットアームは24時間稼働が可能であり、生産性を飛躍的に向上させる要因となります。さらに、ロボットアームの導入により、作業員の負担が軽減され、労働環境の改善にも寄与します。自動化されたシステムは、一貫した作業を繰り返し行うことができるため、人的ミスを減らし、効率的な生産が実現します。これらの利点を最大限に活用するためには、ロボットアームの適切な配置や定期的なメンテナンスが重要です。

無人化工場の実現とその効果

旋盤加工における無人化工場の実現は、業界全体における効率向上の重要な一歩です。無人化工場では、自動化システムと高度なセンサー技術を組み合わせることで、人手を介さずに24時間稼働できる生産ラインが構築されます。これにより、生産スピードの大幅な向上が期待できるだけでなく、人的ミスの削減と一貫した品質の確保が可能となります。また、労働力不足や人件費の高騰といった課題に対しても効果的な解決策となります。無人化工場の導入により、企業は生産コストを削減し、競争力を強化することができます。特に、旋盤加工においては精密な作業が求められるため、無人化工場の利点は非常に大きいです。最新の自動化技術を駆使して、フィリール株式会社のような先進企業は無人化工場を成功させ、業界のリーダーシップを確固たるものにしています。

自動化による人的ミスの削減方法

旋盤加工の現場では、人的ミスを最小限に抑えるための自動化が重要視されています。自動化による人的ミスの削減方法として、まずはプログラム制御の精度向上が挙げられます。高精度のプログラミングにより、均一で安定した加工が可能となり、ミスの発生を防ぎます。また、自動化システムにはリアルタイムでのモニタリング機能が搭載されており、不適切な動作や異常を即座に検知し、トラブルの早期解決が図れます。さらに、ロボットアームや自動旋盤の導入により、作業員の介入を最小限に抑えることで、人為的なエラーを劇的に減少させることができます。これにより、製品の品質が向上し、全体の歩留まりも改善されます。フィリール株式会社の経験によれば、こうした自動化技術の活用は、旋盤加工の効率化に大いに貢献しており、業界全体での競争力強化にも繋がっています。

生産スピード向上のためのシステム連携

旋盤加工における生産スピードの向上は、システム連携によって大きな成果を得ることができます。例えば、CAD/CAMシステムとCNC旋盤の連携により、設計から加工までのプロセスを一元管理することが可能になります。この連携により、データの一貫性が保たれ、ヒューマンエラーの減少と同時に生産スピードも向上します。また、リアルタイムのモニタリングシステムを導入することで、機械の稼働状態や生産進捗を常に把握できるため、問題発生時の迅速な対応が可能となります。これにより、ダウンタイムの最小化と生産効率の最大化が実現します。これらのシステム連携は、旋盤加工の効率を大幅に向上させるための重要な要素となります。

自動化導入後の品質管理の強化方法

自動化システムを導入した後も、高品質な製品を維持するための品質管理の強化は欠かせません。自動化により生産スピードが向上する一方で、不良品の発生を防ぐためには、品質管理体制の見直しが必要です。具体的には、リアルタイムの検査システムを導入し、製品の品質を常にモニタリングすることが効果的です。また、データ分析を活用して、過去の不良品データから問題点を特定し、改善策を講じることが重要です。さらに、定期的なメンテナンスとキャリブレーションを行うことで、機械の精度を保ち、品質の安定を図ります。これにより、旋盤加工の効率を維持しつつ、高品質な製品の生産が可能となります。これまでの連載を通じ、旋盤加工の効率向上のための様々な手法を紹介してきましたが、ぜひ次の連載でもさらなるヒントをお楽しみにしてください。

旋盤加工の効率を飛躍的に向上させる最新ツールの活用法

高精度工具の選び方と活用法

旋盤加工において、高精度の工具を選ぶことは非常に重要です。高精度の工具を使用することで、加工精度が向上し、不良品の発生を減少させることができます。まず、工具の材質やコーティングに注目することが肝心です。例えば、超硬合金やセラミック製の工具は耐久性が高く、長時間の使用にも耐えられます。また、工具の先端形状や切削角度も重要な要素です。これにより、切削抵抗を最小限に抑え、加工面を滑らかに仕上げることが可能です。さらに、最新の工具メーカーが提供するデジタルツールライブラリを活用することで、最適な工具を迅速に選定することができます。これにより、旋盤加工の効率が大幅に向上し、生産ライン全体の稼働率も高まります。

ツール寿命を延ばすためのメンテナンス方法

旋盤加工で使用されるツールの寿命を延ばすためには、定期的なメンテナンスが欠かせません。まず、使用後は必ず工具を清掃し、切削屑やオイルなどの異物を取り除くことが重要です。これにより、工具の劣化を防ぎ、次回使用時の精度を保つことができます。また、工具の摩耗状況を定期的にチェックし、必要に応じて再研磨することで、工具の切れ味を維持することができます。最近では、工具の寿命を監視するためのセンサー技術も発展しており、リアルタイムでの摩耗状態の把握が可能となっています。これを活用することで、適切なタイミングでの工具交換やメンテナンスを行い、無駄なダウンタイムを削減することができます。さらに、工具ホルダーやチャックの精度を保つための定期的な調整も重要です。これにより、加工中の振動やブレを最小限に抑え、最適な加工条件を維持することができます。

最新工具の導入事例とその効果

旋盤加工の効率を劇的に向上させるためには、最新の工具の導入が不可欠です。フィリール株式会社では、CNC旋盤や多軸旋盤などの高度な設備を導入し、作業の精度と速度を格段に向上させています。例えば、最新のCNC旋盤は、従来の手動操作では不可能だった複雑な形状を高精度で加工できます。また、レーザー切断機の導入により、金属の切断プロセスが迅速化され、作業時間が大幅に短縮されました。これにより、生産ラインの効率が飛躍的に向上し、コスト削減にも寄与しています。さらに、最新のCAD/CAMソフトウェアを利用することで、設計から製造までの一貫した管理が可能となり、エラーの発生を最小限に抑えることができます。このように、最新工具の導入は、旋盤加工の効率向上において重要な役割を果たしています。

多機能ツールの使い方とその利点

旋盤加工において多機能ツールの活用は、作業効率の大幅な向上に繋がります。フィリール株式会社では、多機能ツールの導入により、複数の加工工程を一度に行うことが可能になりました。例えば、一つのツールで穴あけ、ねじ切り、シェービングなどの作業を同時に行うことができるため、工具の交換頻度が減少し、作業時間が短縮されます。また、多機能ツールは高い耐久性を持つため、ツールの寿命が延び、メンテナンスの手間も軽減されます。さらに、多機能ツールの使用により、作業の一貫性が保たれ、品質のばらつきを抑えることができます。この結果、製品の品質が向上し、不良品の発生も減少します。多機能ツールの活用は、旋盤加工の効率化を図る上で非常に有効な手段であり、企業の競争力を強化するための重要な要素となっています。

工具の交換頻度を減らすための工夫

旋盤加工において、工具の交換頻度を減らすことは生産効率を向上させる重要な要素です。まず、適切な工具選びが大切です。高品質な工具は耐久性が高く、交換頻度を減らすことができます。また、工具の使用環境を最適化することも有効です。適切なクーラントや潤滑剤の使用により、工具の摩耗を抑え寿命を延ばすことができます。さらに、定期的なメンテナンスも欠かせません。工具が摩耗する前に適切に手入れを行うことで、交換のタイミングをコントロールしやすくなります。最後に、自動化システムを導入することも効果的です。工具の状態をリアルタイムで監視し、交換が必要なタイミングを自動的に判断することで、無駄な交換を減らし、全体の生産効率を向上させることができます。このような工夫を取り入れることで、旋盤加工の効率を飛躍的に向上させることが可能です。

旋盤加工におけるツールの最適化

旋盤加工におけるツールの最適化は、精度と効率を高めるための重要なステップです。まず、加工内容に応じたツール選定が鍵となります。適切なツールを選ぶことで、加工精度が向上し、仕上がりが安定します。次に、ツールの配置や取り付け方法にも注意が必要です。不適切な取り付けは、振動や工具のブレを引き起こし、加工精度を損なう原因となります。また、加工条件の最適化も重要です。適切な回転速度や切削速度を設定することで、工具の負荷を分散し、長寿命化を図ることができます。加えて、CNC技術の活用により、加工プログラムを細かく調整し、最適な切削条件を実現することが可能です。最後に、ツールの管理システムを導入することで、ツールの使用状況や寿命をリアルタイムで把握し、効率的に管理することができます。このようにツールの最適化を徹底することで、旋盤加工の品質と効率を大幅に向上させることができます。

旋盤加工の品質安定化から見る効率向上の具体策

品質安定化のためのプロセス管理

旋盤加工における品質安定化のためには、徹底したプロセス管理が欠かせません。特に、大量生産においては、各工程での一貫した品質を保証することが求められます。フィリール株式会社では、加工前の原材料チェックから始まり、各工程ごとの品質検査を徹底しています。例えば、旋盤加工の際には、工具の摩耗状態を定期的に確認し、必要に応じて交換を行います。これにより、常に安定した加工精度が保たれ、最終製品の品質が向上します。さらに、作業員の技能向上も重要で、定期的な研修を通じて最新技術や知識の習得を推進しています。このようなプロセス管理の徹底が、品質安定化の鍵となり、顧客満足度の向上につながります。

製品の均一性を保つための検査手法

製品の均一性を保つためには、適切な検査手法の導入が重要です。旋盤加工では、微細な寸法誤差が製品の品質に大きく影響するため、精密な検査が必要不可欠です。フィリール株式会社では、非破壊検査技術を活用し、内部の欠陥を早期に発見する体制を整えています。例えば、超音波検査やX線検査などの高度な技術を駆使することで、素材内部の微細な欠陥を検出します。これにより、不良品の発生を最小限に抑え、製品の均一性を確保します。また、加工後の寸法検査には、3次元測定機を使用し、高精度な測定を実現しています。これらの検査手法を組み合わせることで、旋盤加工における高品質な製品供給を維持し続けることが可能となります。

品質向上のためのデータ分析活用

旋盤加工における品質向上のためには、データ分析の活用が欠かせません。適切なデータ収集と分析により、加工プロセスの問題点を特定し、改善策を講じることが可能です。例えば、過去の検査結果を基にしたデータ解析は、不良品発生の根本原因を特定する手助けとなります。さらに、リアルタイムでデータを共有することで、迅速な意思決定が可能となり、現場での対応力が向上します。最新のデータ管理ツールを導入することで、加工精度の向上や生産性の最適化を図ることができます。データ駆動型のアプローチにより、旋盤加工の品質を一層高めることが期待できます。

トレーサビリティの確保とその重要性

旋盤加工におけるトレーサビリティの確保は、品質管理において非常に重要です。トレーサビリティとは、製品がどのような過程を経て製造されたかを追跡可能にするシステムのことです。具体的には、原材料の仕入れから加工、検査、最終製品の出荷までの各段階でデータを記録し、管理することが求められます。バーコードやQRコードを利用したシステムを導入することで、どの材料がどの製品に使用されたかを迅速に特定することができます。これにより、不良品が発生した際に迅速に原因を追究し、適切な対策を講じることが可能となります。また、トレーサビリティは顧客に対する信頼性を向上させる要素でもあり、旋盤加工プロセス全体の品質を高めるための基盤となります。

不良品発生を防ぐための予防策

旋盤加工において、不良品の発生を防ぐための予防策は非常に重要です。まず、加工プロセスの各段階でリアルタイムなデータ収集と分析を行うシステムを導入します。これにより、異常が発生した際に即座に気付き、迅速な対応が可能となります。また、定期的なメンテナンスと機器の校正も欠かせません。さらに、従業員に対する継続的な教育とトレーニングを実施し、加工技術と品質管理の知識を深めることも重要です。これらの予防策を講じることで、不良品を未然に防ぎ、製品の品質を向上させることができます。最終的には、顧客満足度の向上や生産コストの削減にも繋がります。旋盤加工現場では、これらの予防策を実践することで、持続的な品質向上を実現することが求められます。

品質管理システムの導入事例

旋盤加工の現場で品質管理システムを導入することで、大幅な効率向上が見込めます。例えば、フィリール株式会社では、最新の品質管理システムを導入することで、製品の均一性を高め、不良品の発生率を大幅に低減することに成功しました。このシステムは、加工中のリアルタイムデータを収集し、分析することで、異常が発生した際の迅速な対応を可能にします。また、データの一元管理により、トレーサビリティの確保も容易になります。さらに、定期的なデータ分析を通じて、品質向上のための新たな対策を立案・実行することができます。フィリール株式会社の事例から学べるように、品質管理システムの導入は、旋盤加工の効率化において非常に有効な手段となります。このようなシステムを活用することで、高品質な製品を安定して供給することができ、顧客満足度の向上にも繋がります。

従業員トレーニングが旋盤加工の効率に与える影響とは

技術力向上のための教育プログラム

旋盤加工の効率向上には、技術力向上のための体系的な教育プログラムが欠かせません。フィリール株式会社では、新人からベテランまで幅広い層を対象としたプログラムを提供しています。例えば、基本的な旋盤操作から高度なCNCプログラミングまで、段階的に学べるカリキュラムを用意しています。これにより、従業員一人一人が自分のスキルレベルに応じた最適な学びを得ることができ、現場での即戦力として活躍することが可能になります。また、実践的なワークショップやシミュレーションを通じて、理論と実技をバランスよく学ぶことができるため、技術の習得速度も向上します。これらの教育プログラムにより、現場の生産性が持続的に向上し、長期的な効率化が実現します。

トレーニングによる生産性向上の実例

フィリール株式会社では、従業員の技術力向上を目的としたトレーニングプログラムが大きな成果を上げています。例えば、新しいCNC旋盤の導入時には、全従業員を対象に数週間にわたる集中トレーニングを実施しました。このトレーニングでは、新しい機械の操作方法やメンテナンス手順だけでなく、効率的なプログラミング技術も学びました。その結果、従来の旋盤加工に比べて生産性が40%以上向上し、作業時間も大幅に短縮されました。また、トレーニング後には定期的なリフレッシュコースを設けることで、技術の定着と最新技術の習得を促進しています。これにより、従業員のモチベーションも向上し、現場全体の効率化が進んでいます。

最新技術の習得方法とその効果

旋盤加工の効率を高めるためには、最新技術の習得が欠かせません。現代の製造業では、新しい技術やツールが次々と登場し、それを迅速に取り入れることが競争力を維持する鍵となります。まず、最新技術を習得するための方法として、業界の展示会やセミナーへの参加が挙げられます。これにより、新しい機械やソフトウェアのデモを直接見ることができ、その導入効果を実感できます。また、オンラインコースやウェビナーも有効な手段です。これらのプラットフォームは、場所を選ばずに最新技術を学ぶ機会を提供し、時間の節約にもつながります。次に、これらの技術を実際の業務に適用することで、加工精度や生産スピードの向上が期待できます。例えば、高速加工機能を持つ最新のCNC旋盤を導入すれば、加工時間を大幅に短縮できるだけでなく、製品の品質も向上させることが可能です。

継続的なスキルアップのための研修制度

旋盤加工の現場で効率を最大限に引き出すためには、継続的なスキルアップが不可欠です。定期的な研修制度を導入することで、作業員の技術力を常に高いレベルに保つことができます。まず、社内での定期的なトレーニングセッションを設け、新しい加工技術やツールの使用方法を学ぶ機会を提供しましょう。これにより、作業員は最新の知識を持って業務に取り組むことができ、効率の向上に繋がります。また、外部の専門家を招いてのワークショップやセミナーも有効です。これにより、新しい視点やノウハウを取り入れることができ、さらにスキルの幅を広げることができます。さらに、オンラインでの研修プログラムも取り入れることで、場所や時間にとらわれずに学ぶことができる環境を整えましょう。このような総合的な研修制度により、旋盤加工の効率を大幅に向上させることが可能です。

従業員のモチベーション向上策

旋盤加工の効率向上を目指すには、従業員のモチベーションを高めることが重要です。まず、明確な目標設定とその達成度に応じた評価システムを導入することが効果的です。例えば、生産性や品質向上に貢献した従業員を表彰する制度を設けることで、モチベーションを高めることができます。また、従業員が自らのスキルを向上させるためのトレーニングや研修の機会を提供することも重要です。これにより、個々の技術力が向上し、全体の生産性が上がります。さらに、オープンなコミュニケーションを促進し、現場からの意見や改善提案を積極的に取り入れることで、従業員のやる気を引き出すことができます。最終的には、これらの取り組みが旋盤加工の効率向上に直結し、全体の成果を上げることが可能となります。

技術認定制度の活用とその利点

旋盤加工における技術認定制度の活用は、従業員のスキル向上とモチベーション維持に大きく寄与します。この制度は、特定の技能や知識を正式に認定することで、従業員の自信と責任感を高める効果があります。例えば、フィリール株式会社では、社内外の技術認定プログラムを積極的に導入し、従業員一人一人が自らのスキルを客観的に評価できる環境を整えています。これにより、従業員は継続的なスキルアップを目指し、実践的な技術を身につけることができます。また、技術認定制度を活用することで、企業全体の技術力向上にも繋がり、結果的に旋盤加工の効率が向上します。制度の導入により、従業員は技術習得の過程を楽しみながら、モチベーションを維持し続けることができます。このように、技術認定制度の効果的な活用は、企業と従業員の双方にとって大きなメリットをもたらします。

レーザー切断技術で旋盤加工の生産性を高める方法

レーザー切断技術の基本とその利点

レーザー切断技術は、旋盤加工に対して高精度で高速な切断を提供し、製造業者にとって重要な役割を果たしています。レーザー切断は高エネルギーレーザービームを使用し、金属やその他の材料を迅速かつ正確に切断します。非接触加工のため、材料への物理的なダメージを最小限に抑えることができ、仕上がりの品質が向上します。また、複雑な形状や微細なパターンの切断が可能であり、精密加工が求められる製品にも適しています。さらに、レーザー切断は追加の仕上げ加工が少なくて済むため、全体的な生産効率が向上します。

高精度切断のためのレーザー設定方法

高精度なレーザー切断を実現するためには、適切なレーザー設定が不可欠です。まず、レーザーの出力を材料の特性に合わせて調整します。例えば、薄い材料には低出力、高速の設定が適しており、厚い材料には高出力、低速の設定が効果的です。また、焦点距離やビームの直径も重要な要素であり、これらを正確に設定することで、切断の精度と品質が向上します。さらに、加工速度やガスの選定も切断結果に大きな影響を与えます。これらの要素を総合的に考慮し、最適な設定を行うことが高精度なレーザー切断の鍵となります。

素材に応じたレーザー切断技術の選び方

レーザー切断技術の選定は、切断する素材に応じて非常に重要です。例えば、金属の中でもアルミニウムやステンレススチールのような素材は、高出力のファイバーレーザーが効果的です。一方、プラスチックや木材などの非金属素材に対しては、CO2レーザーが適しています。さらに、素材の厚さや形状に応じて、切断速度や焦点の調整が必要となります。これにより、効率的かつ精度の高い切断が可能となり、製品の品質を保証します。また、異なる素材を切断する際には、適切な光学系や冷却システムも重要な要素です。これらの要因を総合的に考慮することで、最適なレーザー切断技術を選ぶことが可能です。

レーザー切断による生産時間の短縮事例

レーザー切断技術は、その高い精度と速度により、生産時間の大幅な短縮が可能です。例えば、自動車部品の製造において、従来の機械加工と比較してレーザー切断を導入することで、加工時間が半分以下に短縮される事例があります。これは、レーザー切断が非常に高い切断速度を持ち、複数の工程を一度に行うことができるためです。さらに、レーザー切断は非接触加工であるため、工具の摩耗が少なく、メンテナンス頻度が低いことも効率向上の一因です。このように、レーザー切断技術の導入は、生産ラインの効率化とコスト削減に大いに寄与します。