驚異の精度!旋盤加工で実現する精密仕上げの秘訣

2024/07/26

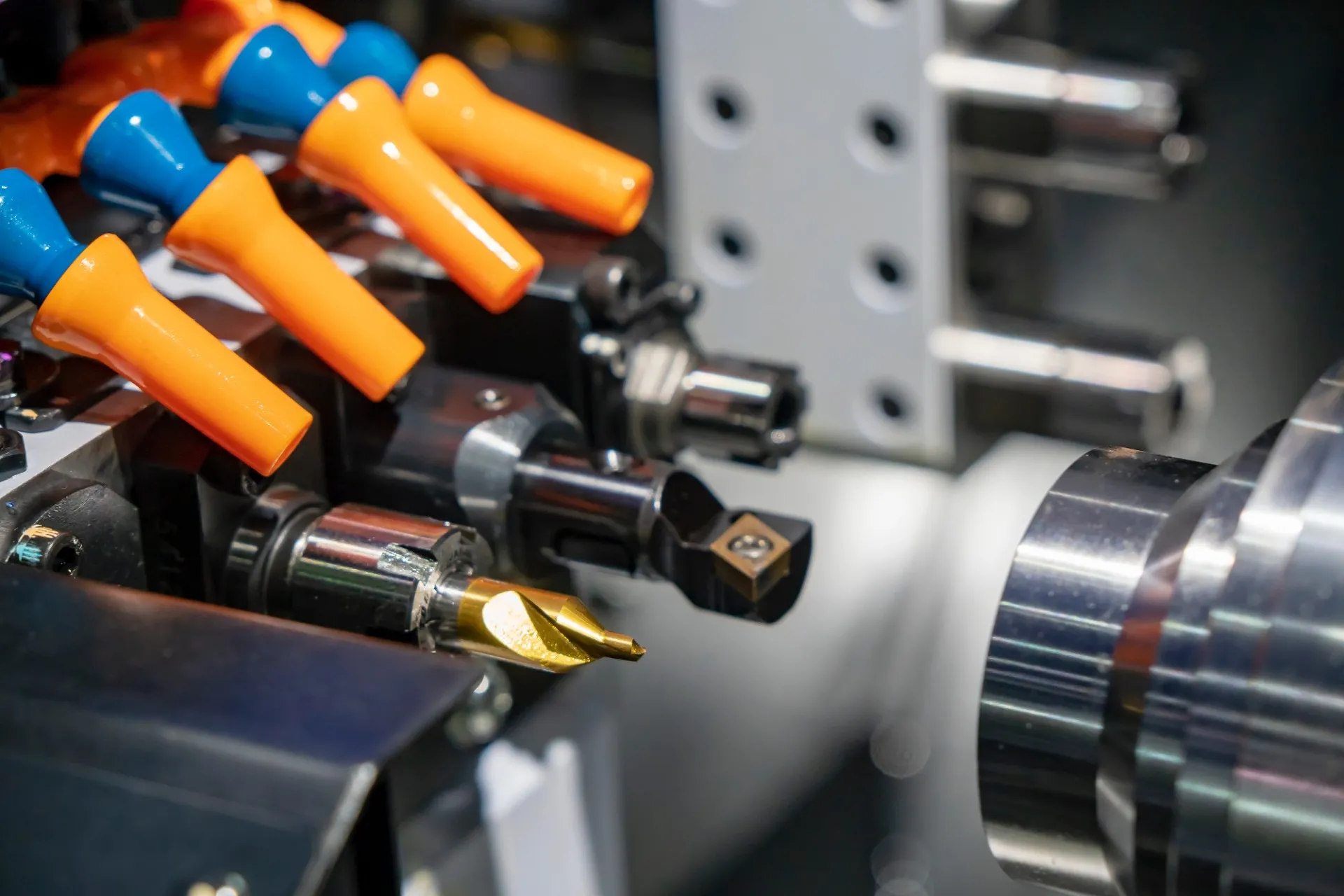

旋盤加工は、高精度な部品の製造において不可欠な技術です。驚異的な精度を実現するためには、適切なツールの選定や加工条件の最適化が重要です。フィリール株式会社では、最新のCNC技術を駆使し、多軸制御や高度な制御アルゴリズムを採用して、高い加工精度を達成しています。また、リアルタイムでツールの摩耗状況を監視するシステムを導入し、加工中の誤差を最小限に抑えています。旋盤加工の精密仕上げの秘訣について詳しくご紹介します。

目次

旋盤加工で高精度を実現するための基本と応用

旋盤加工の基本原理とその応用範囲

旋盤加工は、材料を回転させながら工具を当てて成形するプロセスを指します。この基本原理を利用することで、高精度な部品を製造することが可能になります。旋盤加工は、金属やプラスチックなどの多様な材料に対応できるため、幅広い産業で応用されています。特に、自動車や航空機、電子機器の部品製造においては、要求される精度が高く、旋盤加工がそのニーズを満たす手段として重宝されています。最近では、CNC旋盤による自動化が進み、複雑な形状や高い寸法精度の要求にも対応できるようになりました。

精密加工に必要な旋盤の選び方

精密加工を行うにあたり、旋盤の選定は非常に重要です。旋盤加工では、工作機械の精度や剛性、工具の適合性が最終的な製品の品質に大きく影響します。例えば、高精度を求められる場合は、CNC旋盤の導入が推奨されます。CNC旋盤は、コンピュータ制御によって高精度な加工を実現するため、微細な部品や複雑な形状の加工においても安定した結果が得られます。また、旋盤の機能に加え、加工可能な材料やサイズ、使用する工具との相性も考慮に入れるべきポイントです。精密加工に適した旋盤を選ぶことで、高い加工精度を確保することができます。

工具の選定とその影響

旋盤加工において、工具の選定は加工精度に直結します。適切な工具を選ぶことで、材料の特性を最大限に引き出し、求められる精度を実現できます。例えば、切削工具の材質や形状は、加工する素材に応じて異なります。高硬度の材料には、超硬合金製の工具が効果的であり、これにより耐摩耗性が向上し、長時間の安定した加工が可能になります。また、工具のコーティングも重要な要素です。コーティング技術を活用することで、摩擦を減少させるとともに、工具寿命を延ばすことができます。これらの選定が精密加工に与える影響は計り知れず、適切な工具を使うことが成功の鍵です。

加工条件の最適化手法

旋盤加工の精密仕上げには、加工条件の最適化が不可欠です。主な要素には、回転速度、送り速度、切削深さなどがあり、これらを適切に設定することで、加工精度を向上させることができます。まず、材料の特性に応じた最適な回転速度を選定することが重要です。過度な速度では振動が生じ、精度に悪影響を与えるため、慎重な調整が必要です。また、送り速度も重要で、遅すぎると加工効率が落ち、速すぎると表面粗さが増加します。さらに、切削深さも再評価し、最適なバランスを見つけることで、全体の加工条件を整えることが求められます。このような最適化により、精密な旋盤加工が実現し、品質を維持した生産が可能になるのです。

旋盤加工の精密仕上げに欠かせない最新技術とは

最新のCNC技術とその利点

最新のCNC技術は、旋盤加工において精密仕上げを実現するための強力なツールです。特に、数値制御による加工は、従来の手作業に比べて高い精度を保ちながら効率的な生産を可能にします。CNC旋盤は、高速回転と精密な切削を同時に行うことができ、複雑な形状の部品も一度の加工で仕上げることができます。また、プログラムの変更が容易であるため、多品種少量生産にも適しています。これにより、製造工程の短縮とコスト削減を実現し、企業の競争力を高める要因となっています。さらに、最新のCNC技術は、材料の無駄を減少させることにも寄与し、環境への配慮も加味されています。

多軸制御の進化と応用

多軸制御技術は、旋盤加工における精密仕上げの鍵となる要素です。従来の2軸制御から進化したこの技術は、3軸、さらには5軸以上の制御を可能にし、複雑な形状や高精度な部品の加工を実現します。多軸制御を用いることで、角度や位置を自由に設定でき、加工の自由度が飛躍的に向上します。これにより、部品の設計や機能性に応じた柔軟な対応が可能となり、特に航空機や自動車の部品製造においては、その精度が要求される場面で大きな利点を発揮します。また、最新のソフトウェアとの統合により、リアルタイムでのパフォーマンス分析が可能になり、生産性の向上にも繋がっています。

高度な制御アルゴリズムの導入

旋盤加工における高度な制御アルゴリズムは、精密仕上げを実現するための中核的要素です。これらのアルゴリズムは、加工条件をリアルタイムで調整し、工具の動作を最適化します。例えば、振動や温度の変化をモニタリングすることで、最適な加工速度や進行方向を即座に変更できます。加えて、AI技術を活用することで、過去のデータから最適な加工パラメータを学習し、次回の加工に活かすことが可能です。このように、旋盤加工における高度な制御アルゴリズムの導入は、クオリティと効率を同時に向上させる革新的な試みといえるでしょう。

リアルタイム監視システムの重要性

リアルタイム監視システムは、旋盤加工において不可欠な要素として注目されています。このシステムは、加工中の機械の状態や工具の摩耗具合を瞬時に把握できるため、異常が発生した際の迅速な対応が可能です。具体的には、加工中の寸法や表面粗さをリアルタイムで確認でき、品質管理が一層強化されます。さらに、データの蓄積により、加工プロセス全体の最適化が進みます。これにより、旋盤加工の精度や生産性が向上し、コスト削減にも寄与します。今後、IoT技術との融合が進むことで、より効率的な生産ラインが実現することが期待されます。

旋盤加工のプロが教える高精度仕上げの秘訣

熟練技術者のアプローチ

旋盤加工において、熟練技術者のアプローチは成功の鍵となります。熟練者は、加工条件を微調整することで、最適な結果を引き出す能力を持っています。例えば、材料の特性や工具の持つ特性を理解し、それに応じた回転速度や送り速度を設定することで、より高精度な仕上げを実現します。また、加工中に生じる振動や熱変化に敏感に反応し、リアルタイムで調整を行うことができます。このような熟練技術者の経験豊富な判断力と技術が、旋盤加工の精密仕上げにおいて不可欠です。

ツールメンテナンスと寿命管理

旋盤加工におけるツールメンテナンスと寿命管理は、高精度な部品を製造する上で重要な要素です。ツールが摩耗することにより、加工精度が低下し、最終製品の品質に影響を及ぼします。そのため、定期的なメンテナンスや点検が必要です。具体的には、ツールの摩耗状況をリアルタイムで監視し、必要に応じて交換や研磨を行うことで、加工精度を維持します。これにより、旋盤加工の効率も向上し、無駄なコストを削減することが可能になります。

効率的な加工プロセスの設計

旋盤加工における効率的な加工プロセスの設計は、製品の品質と生産性を左右する重要な要素です。まず、加工の流れを詳細に分析し、各工程での時間やコストを把握することが求められます。これにより、無駄なステップを省き、最適な道筋を見出すことが可能になります。また、CNC技術を活用することで、複雑な形状や高精度な仕上げが実現でき、加工時間の短縮にも寄与します。さらに、加工条件の適正化やツールの選定も重要です。正しいツールを使用し、適切な回転数や切削速度を設定することで、加工効率が向上し、部品の精度も確保されます。

品質管理と検査手法

旋盤加工における品質管理は、最終製品が要求される基準を満たすために欠かせません。特に、加工後の検査手法が重要であり、各工程でのリアルタイム測定を行うことが効果的です。これにより、早期に不具合を発見し、修正することが可能となります。例えば、各部品の寸法や形状を高精度な測定器を用いて確認することで、誤差を最小限に抑えることができます。また、フィリール株式会社では、加工プロセスの段階で統計的プロセス管理(SPC)を導入し、継続的な品質向上に努めています。これにより、製品の一貫性が保たれ、顧客の信頼を得ることができるのです。

最新CNC技術を用いた旋盤加工の未来

次世代CNC技術の展望

次世代CNC技術は、旋盤加工の精密仕上げにおいて大きな革新をもたらしています。これにより、従来の加工方法に比べて、より高い精度と効率を追求することが可能になっています。特に、適応型制御技術の進展は、旋盤加工のプロセスをリアルタイムで最適化する能力を提供します。この技術は、加工中の材料特性やツールの摩耗データを瞬時に分析し、適切な加工条件を自動的に調整することができます。こうした進化により、製造業の生産性が向上し、より複雑な部品の精密仕上げが実現します。今日の市場では、高精度な部品が求められており、次世代CNC技術の採用がそのニーズに応えるカギとなっています。

自動化とスマート工場の可能性

自動化とスマート工場の導入は、旋盤加工における効率性と精度を飛躍的に向上させるアプローチとして注目されています。自動化技術は、従業員の負担を軽減し、作業の標準化を進めることができます。これは、周期的な作業をロボットや自動化装置が担うことで、人的エラーを削減し、一貫した品質の旋盤加工を実現します。さらに、IoTデバイスとの連携により、スマート工場ではリアルタイムでのデータ収集が可能となり、加工環境の最適化が図れます。これにより、加工条件を瞬時に調整し、旋盤加工の精密仕上げに必要な情報を迅速に提供します。自動化とスマート工場の未来は、旋盤加工業界に新たな可能性を開くことでしょう。

AIと機械学習の活用

旋盤加工におけるAIと機械学習の活用は、精密仕上げの品質を劇的に向上させる可能性を秘めています。これにより、加工工程の最適化が進み、無駄を省くことができます。具体的には、AIアルゴリズムが過去のデータを解析し、最適な加工条件を自動的に導き出すことで、加工時間の短縮と精度の向上を実現します。また、リアルタイムでの監視システムを通じて、ツールの摩耗や異常を検知し、適切なタイミングでのメンテナンスを提案します。これにより、旋盤加工に必要な精度を維持しつつ、生産性を向上させることが可能になります。今後、AI技術の進化が旋盤加工業界にどのような変革をもたらすのか、ますます注目されるところです。

環境に配慮した加工技術

旋盤加工において環境に配慮した加工技術はますます重要なテーマとなっています。持続可能な製造プロセスを実現するためには、エネルギー効率の高い機械の導入や、廃材を最小限に抑える加工方法が求められます。フィリール株式会社では、リサイクル可能な素材の活用や、低エネルギーでの加工を追求することで、環境負荷の軽減に取り組んでいます。また、加工過程で発生する廃熱を再利用するシステムの導入も進めており、これによりエネルギーコストの削減にもつながります。このような取り組みは、企業の社会的責任を果たすだけでなく、顧客の信頼を得るためにも重要です。これからの旋盤加工は、精度だけでなく、環境への配慮も不可欠な要素となっていくでしょう。

リアルタイムで監視するツール摩耗と加工精度

ツール摩耗監視技術の種類

旋盤加工における精密仕上げのために重要な要素の一つがツール摩耗監視技術です。この技術は、工具がどの程度摩耗しているかをリアルタイムで把握することで、加工精度を維持し、効率的な生産を実現します。代表的な技術として、振動センサー、温度センサー、及び光学センサーなどがあります。振動センサーは、工具が加工中に発生する微細な振動を測定し、異常摩耗を検知します。温度センサーは、工具の熱変化を追跡し、過熱に伴う摩耗を防ぎます。また、光学センサーは、工具の表面状態を随時監視し、細かい摩耗を即座に把握できます。このように、各種のツール摩耗監視技術が組み合わさることで、旋盤加工の精度を高めることが可能となるのです。

センサーとデータ分析の役割

ツール摩耗監視技術において、センサーとデータ分析の役割は非常に重要です。センサーは、旋盤加工中の工具の状態をリアルタイムで収集し、そのデータを基に分析を行います。このデータ分析により、摩耗の傾向や異常を事前に検知することが可能となります。特に、IoT(Internet of Things)技術と連携することで、遠隔地からでもデータを収集し、加工条件を最適化できます。データ分析には、機械学習を活用することも多く、過去の摩耗データを基に将来の摩耗を予測することができます。これにより、加工プロセスを改善し、無駄なコストを削減することが可能になります。旋盤加工においては、正確なデータに基づいた意思決定が生産性の向上に直結するため、センサーとデータ分析の役割は一層重要性を増しています。

予防保全とリアルタイム調整

旋盤加工における予防保全は、稼働中の機械やツールの状態を常に把握し、故障を未然に防ぐための重要なプロセスです。このプロセスでは、高度なセンサー技術を用いて、ツールの摩耗状況や機械のパフォーマンスをリアルタイムで監視します。特に、旋盤加工では微小な誤差が製品の品質に大きな影響を与えるため、定期的なメンテナンスだけでなく、リアルタイム調整が不可欠です。データ分析によって得られた情報を基に、加工条件やツールの選定を迅速に見直すことで、加工精度を保持しつつ、効率的な生産が実現します。これにより、旋盤加工におけるトラブルシューティングが格段にスムーズになり、全体的な生産性の向上にも寄与します。

加工精度への影響と対策

旋盤加工において加工精度は、製品の品質を左右する最も重要な要素の一つです。摩耗したツールを使用すると、加工精度は著しく低下しますので、適切な対策が求められます。リアルタイム監視システムを導入することで、ツールの摩耗状況を瞬時に把握でき、必要に応じてツールの交換や補正が可能です。また、加工条件の最適化も不可欠であり、切削速度や送り速度を調整することで、摩耗を最小限に抑え、精度を確保します。さらに、長期的には摩耗データの蓄積を通じて、特定の材料や条件下での最適な加工方法を見出すことができるため、旋盤加工の質の向上に繋がります。これにより、業界全体としての信頼性も高まり、顧客の期待に応える製品を提供できるようになります。

旋盤加工の精密仕上げを支える多軸制御の威力

多軸制御の基本概念

多軸制御は、旋盤加工における精密仕上げの要となる技術であり、特に高精度な部品製造において重要です。この技術では、複数の軸を同時に制御することで、より複雑な形状や高い精度を求められる加工が可能になります。具体的には、素材を360度あらゆる角度から加工することができ、これにより、従来の旋盤加工では難しかった複雑な部品も一度の加工で仕上げることができます。さらに、多軸制御により、加工時間の短縮が実現されるだけでなく、工具の摩耗を均等に分散させることができるため、工具寿命の延長にも寄与します。旋盤加工の効率性と精度を飛躍的に高める多軸制御は、製造業に不可欠な技術として注目されています。

5軸・6軸加工の応用例

5軸、6軸加工は、多軸制御技術の中でも特に進化した形態であり、旋盤加工の精密仕上げにおいて多くの応用例が見られます。例えば、自動車部品の製造では、エンジン部品やトランスミッション部品など、複雑な形状が求められる部品が多く存在します。5軸加工では、素材を持ちながら同時に異なる方向から切削を行うため、従来の加工法よりも高い精度と短い加工時間が実現されます。また、航空機部品など高い精度が求められる業界でも、6軸加工が活用されており、特にトリム部品やフレーム加工においてその威力を発揮しています。このように、5軸・6軸加工は、旋盤加工における新たなスタンダードとして位置づけられています。

多軸制御が実現する高精度

旋盤加工における多軸制御は、高精度な部品の製造を実現するための重要な技術です。5軸や6軸の制御を用いることで、複雑な形状や細部を精密に加工することが可能となります。これにより、従来の2軸・3軸制御では実現できなかった精度と効率性が得られます。特に、航空機部品や自動車の精密部品の製造において、多軸制御による精度の向上は不可欠です。また、加工中のリアルタイム監視により、工具の摩耗状況や加工精度を常にチェックし、必要に応じて調整が可能となります。このような先進的な制御技術は、旋盤加工の分野で新たな基準を設けています。

複雑形状の部品加工

旋盤加工における複雑形状の部品加工は、特に多軸制御の導入によって実現可能になりました。複雑な曲線や角度が必要な部品の製造では、従来の加工方法では品質を保つのが難しい場合がありますが、多軸制御により、一度の加工で多くの作業を行うことができます。例えば、航空宇宙産業や医療機器の分野では、高度な加工精度が求められ、多軸制御技術がそのニーズに応えています。さらに、マルチタスク加工により、作業時間の短縮が図られるだけでなく、材料の無駄を減らすことにも寄与しています。これにより、旋盤加工の効率性が向上し、より高品質な製品の提供が可能となります。

多軸制御のセットアップと運用

多軸制御は、旋盤加工において高精度な仕上げを実現するための重要な要素です。そのセットアップには、各軸の位置決めや工具の選定、切削条件の最適化が含まれます。特に、フィリール株式会社では、最新のCNC技術を駆使して、加工中のリアルタイムモニタリングを行い、加工の安定性を保っています。また、各軸の動作をシンクロさせることで、複雑な形状の部品も精密に仕上げることが可能となります。運用中は、振動解析を活用し、加工中の異常を即座に検知し、対策を講じることができるため、高精度な仕上げが持続されます。これにより、旋盤加工の精密仕上げがさらに効果的に行われ、品質の向上につながります。

異次元の精度を誇る旋盤加工の実例

自動車部品の高精度加工例

自動車部品の高精度加工において、旋盤加工は非常に重要な役割を果たしています。特に、エンジン部品やトランスミッションケースなどの複雑な形状を持つ部品では、旋盤加工の精密仕上げが欠かせません。このプロセスでは、CNC旋盤を使用し、複数の加工ステージを経て、最終的に高い寸法精度を実現します。旋盤加工による精密仕上げは、部品の耐久性や性能にも大きく影響するため、正確な設定と条件が求められます。また、フィリール株式会社では、高度な加工技術を駆使し、厳しい品質基準をクリアした自動車部品の提供を実現しています。

航空機部品の精密加工技術

航空機部品の精密加工において、旋盤加工は不可欠な技術です。特に、安全性が最優先される航空機業界では、旋盤加工による高精度な部品が求められます。フィリール株式会社では、航空機部品の加工に際して、厳格な規格と品質管理が行われています。CNC旋盤を駆使した多軸加工により、複雑な形状でも均一な仕上がりを実現し、性能の向上に寄与しています。また、リアルタイムでのツール摩耗監視システムを導入することで、加工中の誤差を最小限に抑え、より高い信頼性を確保しています。

医療機器における旋盤加工

医療機器の製造には、旋盤加工が欠かせません。特に、精密な部品が求められる医療機器においては、加工精度が直接的に患者の安全性に関わります。フィリール株式会社では、精密仕上げの旋盤加工技術を駆使し、医療機器の各種部品を高精度で加工しています。耐久性や生体適合性を持つ材料を使用し、厳密な品質管理を実施することで、高い信頼性を確保しています。旋盤加工による精密部品は、例えば、手術用の器具やインプラントなど、さまざまな医療用途に活用されています。これにより、医療現場での効率的な作業を支えています。

電子部品の微細加工

電子部品の微細加工においても、旋盤加工は重要な役割を果たしています。特に、今後の電子機器の小型化や高度化に対応するためには、高精度な加工が不可欠です。フィリール株式会社では、CNC旋盤加工を導入し、ミクロン単位の精度で電子部品を製造しています。これにより、集積回路やその他の電子部品に求められる厳しい寸法公差にも対応可能です。旋盤加工の精密な技術を活かし、業界のニーズに応える製品を提供しています。今後も、進化する電子機器に合わせた旋盤加工技術の開発を進めていくことで、さらなる品質の向上を目指しています。

旋盤加工の精密仕上げで生産性を向上させる方法

効率的な加工プロセスの設計

旋盤加工における効率的な加工プロセスの設計は、精密仕上げを実現するための基盤となります。まず、加工手順の見直しが重要です。無駄な動作を排除するために、加工順序を最適化し、材料の取り扱いをスムーズにすることが求められます。また、CNC旋盤のプログラムを精密に設定することで、加工時間の短縮と精度の向上が期待できます。さらに、加工条件の最適化も忘れてはなりません。回転速度や切削速度、送り速度を適切に調整することで、工具の摩耗を抑えながら高精度な仕上がりを保つことが可能です。これにより、旋盤加工の生産性を向上させると同時に、コスト削減にも寄与します。

自動化による生産性向上

旋盤加工における自動化は、生産性向上の鍵を握る要素です。自動化されたシステムは、加工の連続性を確保し、人為的なエラーを減少させます。具体的には、ロボットアームや自動給材装置の導入が挙げられます。これにより、作業者はより高度な作業に集中でき、全体の効率が向上します。また、データによるリアルタイムの監視が可能になるため、加工中の異常を即座に検出し、迅速な対応ができます。自動化の進展により、旋盤加工はさらに高い精度を求められるようになり、その結果として新たな技術開発の促進にも繋がります。最終的には、品質の高い製品を安定的に提供できる体制が整います。

ツールの長寿命化戦略

旋盤加工において、ツールの長寿命化は生産性の向上を図る重要な要素です。ツールが長持ちすることにより、交換頻度が減少し、作業の中断を最小限に抑えることが可能となります。具体的には、適切な工具材質の選定や、切削条件の最適化が不可欠です。さらに、コーティング技術の進化により、摩耗や熱による劣化を防ぐことができます。これにより、加工精度を維持しつつ、コストの削減が実現できます。フィリール株式会社では、ツール管理システムを導入し、ツールの使用状況をリアルタイムで把握することで、最適なタイミングでのメンテナンスや交換を行っています。この戦略により、旋盤加工の品質を高め、効率的な生産を支えているのです。

品質管理と生産性のバランス

旋盤加工において、品質管理と生産性のバランスを取ることは極めて重要です。高品質な製品を提供するためには、厳密な品質基準を設け、それを維持するためのプロセスが必要です。一方で、生産性を向上させるためには、効率的な加工プロセスが求められます。このため、フィリール株式会社では、定期的な品質チェックを実施し、リアルタイムでのデータ分析を行っています。これにより、問題の早期発見が可能となり、生産の中断を防ぎます。また、従業員への教育も重視し、品質意識を高めることで、全体の生産性を向上させることに成功しています。このように、品質管理と生産性を両立させる取り組みが、旋盤加工における成功の鍵となっています。