最新の旋盤加工技術で切断精度を極める方法

2024/07/26

旋盤加工の世界は日々進化を遂げており、最新の切断技術により作業の精度が劇的に向上しています。本記事では、旋盤加工における最新の技術革新と、その具体的な応用方法について詳しく解説します。高精度の切断を実現するためのポイントや、効率的な加工プロセスを構築するためのヒントを提供し、製造業の現場で即戦力となる情報をお届けします。旋盤加工の新しい可能性を探る旅に出かけましょう。

目次

旋盤加工の基礎から最新技術まで完全ガイド

旋盤加工の基本原理とその重要性

旋盤加工は、素材を回転させながら工具を用いて切削する精密加工技術です。これにより、円筒形状の部品を高精度に製造することが可能です。この技術の基本原理は、素材を主軸に固定し、高速で回転させながら切削工具を適切に操作することにあります。旋盤加工の重要性は、製造業全般における各種部品の品質と精度に直結している点にあります。特に、航空宇宙、医療、半導体などの精密部品の製造において、その価値は計り知れません。旋盤加工の精度を高めることは、製品の性能向上や信頼性の確保に繋がり、競争力を高める要因となります。このように、旋盤加工の基本原理を理解し、それを適切に応用することは、現代の製造業において不可欠な要素となっています。

最新の旋盤加工技術の概要

旋盤加工の最新技術は、従来の手法に比べて大幅に進化しています。特に近年では、数値制御(NC)やコンピュータ数値制御(CNC)の導入により、加工の精度と効率が劇的に向上しました。これにより、複雑な形状や高精度な部品の製造が容易になりました。さらに、多軸制御技術の発展により、同時に複数の加工が可能となり、加工時間の短縮と生産性の向上が実現されています。また、最新の切削ツールやコーティング技術により、工具の寿命が延び、加工精度がさらに向上しています。これらの技術革新は、旋盤加工の可能性を広げ、新たな応用分野を開拓するための基盤を提供しています。旋盤加工の最新技術を取り入れることで、製造業界は高精度で効率的な生産を実現し、競争力を維持することが可能となるのです。

旋盤加工における材料の選び方

旋盤加工において、材料の選定は非常に重要なステップです。適切な材料を選ぶことで、加工の精度や効率が大幅に向上します。まず、材料の硬度と耐久性を考慮することが必要です。例えば、鋼材やアルミニウムは一般的に使用される材料であり、それぞれの特性に応じて最適な切断技術を選ぶことが肝心です。また、材料の種類によっては、切削工具の選定や切削条件も変わってきます。例えば、硬質合金を使用する場合には、高速切削が可能な工具が必要となります。

効率的な加工手法の変遷と現代のトレンド

旋盤加工の歴史は長く、その加工手法も時代と共に進化してきました。かつては手動で行われていた作業も、現在ではCNC(コンピュータ数値制御)技術の発展により、高精度かつ高速での加工が可能となっています。現代のトレンドとしては、自動化とデジタル化が挙げられます。例えば、IoTを活用したスマートファクトリーでは、リアルタイムでのデータ収集と分析が行われ、効率的な生産プロセスが実現されています。また、旋盤加工の最新技術として、3Dプリンティングやレーザー切断技術との融合も注目されています。

旋盤加工の安全対策とその実践方法

旋盤加工では高精度の切断を実現するために、適切な安全対策を行うことが不可欠です。まず、作業者が適切な保護具を装着し、作業エリアが清潔で整頓されていることを確認することが重要です。また、旋盤の操作に熟知していることが前提となります。最新の安全技術としては、緊急停止ボタンや自動停止機能が導入されており、これにより事故発生時の被害を最小限に抑えることができます。さらに、定期的な機械のメンテナンスも欠かせません。これにより、機械の故障リスクを減少させ、安定した加工が可能となります。旋盤加工の現場では、常に最新の安全技術を取り入れ、作業者の安全を最優先に考えることが求められます。

将来の旋盤加工技術の展望

旋盤加工の未来は非常に明るいものです。まず、AIやIoT技術の進化に伴い、スマート旋盤の導入が進んでいます。これにより、リアルタイムでのデータ分析や遠隔操作が可能となり、生産性と効率性が大幅に向上します。さらに、新しい材料や加工技術の研究も進んでおり、これまで以上に高精度な切断が求められるようになるでしょう。例えば、ナノテクノロジーや3Dプリンティング技術は、旋盤加工の可能性を新たな次元へと引き上げています。将来的には、完全自動化された旋盤加工ラインが普及し、人的エラーがほとんどゼロになることが期待されます。これにより、さらに高品質な製品が効率よく生産されるようになるでしょう。旋盤加工の世界は、常に進化を続けており、その未来には無限の可能性が広がっています。次回のシリーズでは、これらの新しい技術の具体的な応用例とその効果についてさらに深く掘り下げていきますので、どうぞお楽しみに。

旋盤加工における高精度切断のためのポイント

高精度切断のためのツール選定

旋盤加工において高精度な切断を実現するためには、適切なツールの選定が欠かせません。まず、加工する材料に最適なツールを選ぶことが重要です。例えば、超硬合金やセラミック製の工具は、耐久性が高く、長時間使用しても高い性能を維持します。また、ダイヤモンドコーティングツールは特に硬度の高い材料に対して優れた切断性能を発揮します。さらに、ツールの形状や切削角度も正確な加工に影響を与えるため、これらの要素を慎重に選びましょう。最新のツール技術を取り入れることで、加工精度が飛躍的に向上し、不良品の発生を減少させることが可能です。

加工条件の最適化による精度向上

旋盤加工において高精度な切断を実現するためには、加工条件の最適化も重要な要素です。まず、適切な切削速度と送り速度を設定することで、加工面の品質が向上します。切削速度が速すぎると工具の摩耗が早まり、遅すぎると加工時間が長くなり効率が低下します。さらに、冷却剤の使用も効果的です。冷却剤は工具の寿命を延ばすだけでなく、加工面の温度を下げることで熱変形を防ぎます。加工する材料や工具に応じて最適な冷却剤を選び、適切に使用することが求められます。また、機械の剛性や振動も加工精度に影響を与えるため、機械のメンテナンスを定期的に行い、常に最適な状態を保つことが重要です。

多軸制御の活用による切断精度の向上

多軸制御を活用することで、旋盤加工における切断精度は飛躍的に向上します。まず、旋盤加工において重要なポイントは、各軸の動きの同期を取ることです。これにより切断中の誤差が大幅に減少し、高精度な結果が得られます。また、フィードバック制御システムを導入することで、リアルタイムでの微調整が可能となり、ツールの位置や速度を正確に制御できます。この技術は特に複雑な形状や高精度が要求される部品の加工において非常に効果的です。さらに、振動や熱膨張を考慮した補正アルゴリズムを活用することで、加工環境の変動にも対応が可能となり、常に高い精度を維持することができます。これらの技術を駆使することで、旋盤加工の可能性は無限に広がります。

最新技術を用いた誤差の最小化

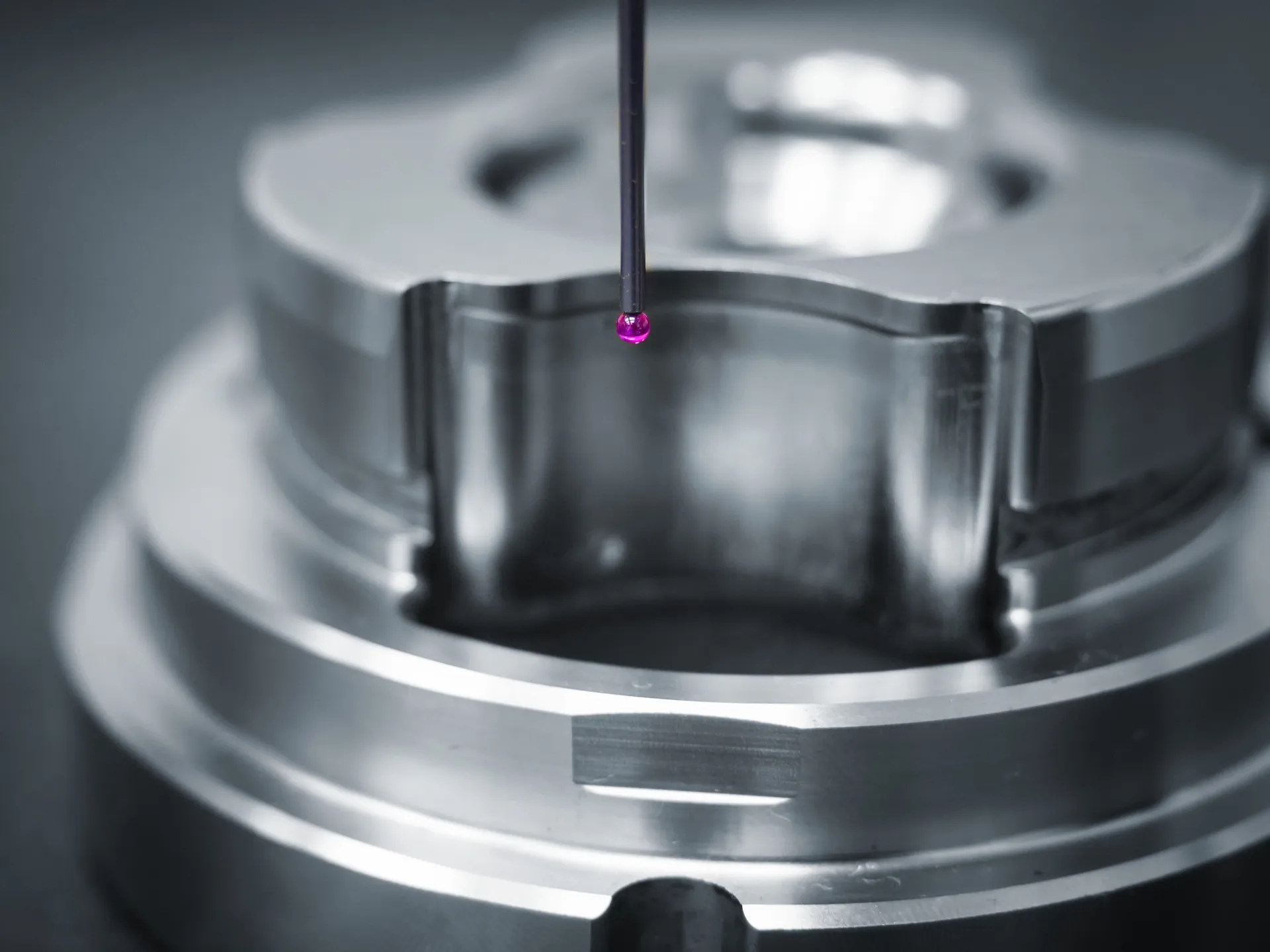

旋盤加工において誤差を最小化するためには、最新技術の活用が不可欠です。まず、精密なセンサーを利用してツールと素材の位置関係をリアルタイムで監視することが重要です。これにより、微細なズレも即座に検出・修正できます。また、AIを活用した予測アルゴリズムを導入することで、加工中に発生する可能性のある誤差を事前に予測し、未然に防ぐことができます。さらに、高度な数値制御(NC)プログラムを用いることで、加工プロセスを細かく制御し、一定の品質を保つことが可能です。このような最新技術を取り入れることで、旋盤加工における誤差は極限まで抑えられ、製品の品質が大幅に向上します。最新技術の活用は、旋盤加工の精度を高めるための最も効果的な手段です。

切断面の品質を保つためのポイント

旋盤加工において、切断面の品質を保つことは非常に重要です。まず、適切な工具の選定と定期的なメンテナンスが必要です。工具の刃先が損傷していると、切断面に不均一さや粗さが生じます。また、加工速度と送り速度の最適化も重要です。これらの条件を調整することで、切断面の品質を向上させることができます。さらに、冷却剤の使用も欠かせません。冷却剤は工具の摩耗を防ぎ、熱による変形を最小限に抑える役割を果たします。最後に、作業環境の管理も重要です。清潔な環境で作業することで、微細なゴミや汚れが切断面に付着することを防ぎます。これらのポイントを押さえることで、高品質な切断面を実現することができます。

トラブルシューティングとその対策

旋盤加工においては、様々なトラブルが発生することがあります。例えば、切断面にバリが発生する場合、工具の摩耗や加工条件の不適切が原因となります。この場合は、新しい工具に交換するか、加工条件を見直す必要があります。また、切断面の品質が不均一な場合は、工具の取り付け角度や送り速度、回転速度などを再調整することが求められます。さらには、加工中に異常音が発生する場合は、工具の締め付けが不十分である可能性があります。この場合も、工具の取り付けを再確認し、必要に応じて調整します。トラブルが発生した際には、問題の原因を迅速に特定し、適切な対策を講じることが重要です。これにより、加工の効率と品質を維持することができます。旋盤加工の世界は常に進化しており、トラブルシューティングの技術も日々向上しています。

旋盤加工の最新技術が生産性を劇的に向上させる理由

自動化技術の進歩と生産性の向上

旋盤加工における自動化技術の進歩は、製造業の生産性を飛躍的に向上させています。最新のロボットアームやCNC旋盤の導入により、24時間稼働可能な生産ラインが実現され、ミスを最小限に抑えた高品質な製品が提供されています。さらに、AIを活用したリアルタイムの状態監視システムが導入されることで、異常を即座に検知し、迅速な対応が可能となっています。これにより、ダウンタイムの削減と効率的なリソースの利用が実現され、生産性の大幅な向上が見込まれます。自動化技術は、旋盤加工の現場において今後ますます重要な役割を果たすでしょう。

最新の切断技術による加工時間の短縮

旋盤加工の世界では最新の切断技術により加工時間が大幅に短縮されています。特に高精度な切断を可能にする新しい工具や技術は、作業効率の向上に寄与しています。例えば、ダイヤモンドコーティング工具や高周波加熱技術を使用することで、切断面の品質を損なうことなく高速で加工が行えます。また、最新のCNCシステムはプログラムの最適化を通じて無駄な動作を削減し、加工時間を劇的に短縮します。これにより、生産ライン全体の効率が向上し、製品の市場投入までの時間が短縮されるため、競争力が増します。旋盤加工における最新の切断技術は、効率と品質の両立を実現する鍵となるでしょう。

高精度測定技術の導入による品質管理

旋盤加工における高精度測定技術の導入は、品質管理において不可欠な要素となっています。最新のCNC測定機やレーザー測定器は、微細な寸法の誤差をも見逃さずに検出することが可能であり、高精度の切断を実現します。これにより、製品の品質を高水準で維持することができ、顧客の信頼を獲得する一助となっています。さらに、非破壊検査技術や光学検査技術の進化により、内部の欠陥も確実に検出し、製品全体の品質向上に寄与しています。このような高精度測定技術の導入は、生産現場の効率化と品質管理の強化に大きく貢献しています。また、IoT技術を活用したリアルタイムの品質監視システムも導入されつつあり、全体の生産プロセスを一層最適化することが可能となっています。これらの最新技術を活用することで、旋盤加工の品質管理は飛躍的に向上しています。

多軸制御システムの効果的な利用

旋盤加工における多軸制御システムの利用は、その精度と効率を大幅に向上させる鍵となっています。従来の単軸制御では困難だった複雑な形状の加工や、多段階にわたる切断工程が、最新の多軸制御技術によりスムーズに行えるようになりました。これにより、加工時間を短縮し、製品の一貫性と品質を保つことが可能です。旋盤加工の多軸制御システムは、複数の軸を同時に制御できるため、より精密な加工が求められる分野で特に有効です。また、プログラムの自動生成機能により、オペレーターの負担を軽減し、ヒューマンエラーのリスクを低減します。さらに、シミュレーションソフトウェアとの連携で、加工前に詳細な検証を行うことができ、生産性の向上に貢献しています。多軸制御システムの効果的な利用は、高精度な旋盤加工を実現するための重要な要素であり、今後もその技術の進化に注目が集まります。

スマートマシンによる効率化の実現

旋盤加工の現場において、スマートマシンの導入はその効率化に大きな役割を果たしています。これらのマシンは、高度なセンサーや自動制御技術を駆使して、リアルタイムで加工の進行状況を監視し、必要に応じて即座に調整を行います。これにより、加工の精度が向上し、ヒューマンエラーが大幅に減少します。また、スマートマシンはデータ分析能力に優れており、加工データを蓄積し、将来的なプロセス改善に役立てることができます。これにより、製造現場全体の生産性が飛躍的に向上するだけでなく、品質管理の面でも優れた成果を上げることができます。スマートマシンの効果的な利用は、旋盤加工業界に新たな可能性をもたらし、これからの製造業のスタンダードとなるでしょう。

生産ラインの最適化とその効果

生産ラインの最適化は、旋盤加工における生産性向上の鍵となります。まず、全工程を徹底的に分析し、ムダな作業や移動を排除することが重要です。次に、最新の自動化技術を導入し、ヒューマンエラーを最小限に抑えます。具体的には、多軸制御システムや高精度測定技術を活用することで、加工精度を高めることが可能です。また、リアルタイムでのデータ収集と分析により、即時に問題点を発見し、迅速に改善策を講じることができます。これにより、全体の生産効率が向上し、安定した品質を維持することができます。最適化された生産ラインは、コスト削減や納期短縮にも寄与し、競争力の向上につながります。旋盤加工の未来を切り拓くために、これらの最適化技術を積極的に取り入れていきましょう。

旋盤加工の未来を切り開く最新の切断技術

革新的な切断技術とその応用例

最新の旋盤加工技術において、革新的な切断技術は作業効率と精度を飛躍的に向上させています。例えば、高速回転するカッターと精密な制御システムを組み合わせた「高性能切断技術」は、複雑な形状や微細なパーツの加工を実現します。この技術により、航空宇宙や自動車産業など、高精度が求められる分野での応用が広がっています。また、硬度の高い素材や耐熱性のある材料も、この革新的な切断技術を用いることで効率的に加工することが可能となり、製造プロセスの最適化が図れます。さらに、これらの技術は新しい設計の自由度を提供し、製品の品質と生産性を向上させる要因となっています。

新しい材料対応技術の発展

旋盤加工の分野では、新しい材料に対応する技術の発展が進んでいます。特に、複合材料や高性能プラスチックなど、多様な素材に対応できる切断技術が求められています。最新の技術では、材料の特性に応じた最適な切断条件を自動的に設定し、高精度かつ均一な切断を実現します。これにより、従来は難しかった素材の加工が可能となり、多様化するニーズに応えることができます。例えば、医療機器やエレクトロニクス分野では、特殊な素材を用いた高精度の部品が必要とされますが、これらの技術を活用することで、製品の信頼性と性能を向上させることができます。これからも、材料技術の進化と共に、旋盤加工の可能性は広がり続けるでしょう。

ナノレベルの精度を追求する技術

旋盤加工におけるナノレベルの精度は、極めて高度な制御技術と最新のツールを必要とします。例えば、CNC旋盤と高解像度のセンサーを組み合わせたシステムは、微細な動きや振動を最小限に抑え、精度を飛躍的に向上させます。これにより、半導体や精密機械の製造において求められる微細な加工が可能となり、製品の品質も劇的に向上します。さらに、振動対策や特別な冷却システムが導入されており、安定した加工環境を提供します。これにより、ナノレベルの精度を実現するための基盤が整い、競争力の強化に繋がります。

環境に優しい旋盤加工技術

現代の製造業では、環境に配慮した旋盤加工技術が重要なテーマとなっています。最新の技術はエネルギー効率を向上させるだけでなく、有害物質の排出を最小限に抑えることを目指しています。例えば、クーラントの代替として環境に優しい潤滑剤が使用され、廃棄物の削減が図られています。また、リサイクル可能な材料の使用や、機械自体の省エネルギー化が進められており、持続可能な製造プロセスが確立されています。これらの技術革新により、企業は環境負荷を軽減しつつ、高精度の旋盤加工を実現することが可能です。

AIと機械学習の導入による技術革新

旋盤加工の分野において、AIと機械学習の導入は大きな技術革新をもたらしています。AI技術を利用することで、加工条件の最適化や異常検知が自動化され、効率と精度が大幅に向上します。具体的には、センサーから取得したデータをリアルタイムで分析し、加工プロセスを適時に調整することで、製品の品質を一貫して高めることが可能となります。また、機械学習を活用した予知保全により、機械の故障を未然に防ぎ、ダウンタイムを最小限に抑えることができます。これにより、製造業全体の生産性と競争力が大きく向上します。今後もAIと機械学習の技術革新が進むことで、旋盤加工の可能性はさらに広がり、より高度な加工が実現されるでしょう。

次世代の旋盤加工技術の方向性

次世代の旋盤加工技術は、より高度な自動化と高精度化を目指しています。AIや機械学習をはじめとする先進技術の導入により、加工プロセスの最適化が進み、品質と生産性が一段と向上することが期待されます。5軸制御やナノレベルの加工技術が普及することで、複雑な形状や微細な部品の加工が容易になり、多様なニーズに対応できるようになります。また、環境に優しい材料やエネルギー効率の高い設備の導入が進むことで、持続可能な製造が実現されるでしょう。次世代旋盤加工技術の進化は、製造業全体の発展に寄与し、新たなビジネスチャンスを生み出す可能性を秘めています。これからも技術革新を積極的に取り入れ、旋盤加工の未来を切り開いていくことが求められます。

旋盤加工で精度を極めるためのツール選定法

高精度ツールの選び方とその特長

旋盤加工において高精度を追求するためには、適切なツールの選定が不可欠です。まず、ツールの材質は加工する素材に合わせて選ぶことが重要です。例えば、超硬合金ツールやセラミックツールは高硬度の材料に適しています。次に、ツールのコーティングも重要な要素です。ダイヤモンドコーティングツールは、耐摩耗性に優れており、高精度な切断を実現します。さらに、切削角度や先端形状などの設計も、加工精度に大きく影響を与えます。これにより、切削抵抗が最小限に抑えられ、滑らかな仕上がりが可能となります。適切なツールの選定は、旋盤加工の効率を向上させ、不良品の発生を減少させる大きなカギとなります。

最新ツールの性能とその適用範囲

最新の旋盤加工ツールは、驚異的な性能を持っています。例えば、ダイヤモンドコーティングツールは、非常に高い硬度と耐摩耗性を備えており、高精度な加工が求められる場面で活躍します。また、最新の超硬合金ツールは、その硬度と耐熱性により、長時間の加工でも安定した性能を発揮します。これらのツールは、航空宇宙産業や自動車産業など、高度な精度が要求される分野で特に効果的です。さらに、最新のツールはデジタル技術との組み合わせにより、加工プロセスの最適化が可能です。ツールの性能データをリアルタイムで取得し、最適な加工条件を自動的に設定することで、作業効率が飛躍的に向上します。これにより、旋盤加工の可能性はますます広がっています。

ツールメンテナンスの重要性と方法

旋盤加工においてツールメンテナンスは非常に重要です。定期的なメンテナンスは、ツールの寿命を延ばし、加工精度を維持するために欠かせません。まず、使用後は必ず工具を清掃し、切削屑やオイルなどの異物を除去することが必要です。これにより、工具の劣化を防ぎ、次回の使用時にも高い精度を保つことができます。また、ツールの摩耗状況を定期的にチェックし、必要に応じて再研磨を行うことで、切れ味を維持します。最近では、ツールの寿命を監視するためのセンサー技術が発展しており、リアルタイムで摩耗状態を把握できるようになっています。これにより、適切なタイミングでの工具交換やメンテナンスが可能となり、無駄なダウンタイムを減少させることができます。さらに、工具ホルダーやチャックの精度を保つための定期的な調整も重要です。これにより、加工中の振動やブレを最小限に抑え、最適な加工条件を維持することができます。

特殊素材対応ツールの選定ポイント

特殊素材を加工する際には、対応したツールの選定が非常に重要です。まず、素材の硬度や特性を理解し、それに最適なツールを選びます。例えば、硬度の高い材料には高耐久性のダイヤモンド工具やセラミック工具が適しています。逆に柔軟な素材には、切削抵抗の少ない鋼製工具が適しています。また、切削速度や送り量も素材に応じて調整する必要があります。特殊素材においては、摩耗が早いことが多いため、頻繁な工具交換やメンテナンスが求められます。さらに、冷却液の選定も重要です。適切な冷却液を使用することで、切削熱を効果的に散逸させ、工具の寿命を延ばすことができます。最新の旋盤加工技術では、特殊素材に対しても高精度な切断が可能となっています。これにより、より複雑な形状や高い精度を要求される部品の製造が可能となり、製品品質の向上に寄与します。

ツール寿命を延ばすための工夫

旋盤加工においてツール寿命を延ばすための工夫は、効率的な作業と高精度な加工を維持するために欠かせません。まず、ツールの適切な選定が重要です。高品質なツールを使用することはもちろん、加工する素材に最適なツールを選ぶことで、ツールの摩耗を最小限に抑えられます。また、最新のコーティング技術を活用することで、摩擦や熱による劣化を防ぎ、ツール寿命を大幅に延ばすことが可能です。さらに、定期的なメンテナンスと再研磨を行うことで、ツールの切れ味を保ち、安定した加工精度を実現します。旋盤加工現場では、これらの工夫を取り入れることで、ツールコストの削減と生産効率の向上を両立することができます。

ツールメーカーの比較と選定基準

旋盤加工において適切なツールメーカーを選定するためには、いくつかの重要な基準があります。まず、信頼性と品質が最優先です。長年の経験と実績を持つメーカーは、信頼性の高い製品を提供していることが多く、その品質も保証されています。次に、製品ラインナップの多様性も重要です。幅広い種類のツールを取り揃えているメーカーは、さまざまな加工ニーズに対応できるため、効率的な作業をサポートします。また、最新技術を積極的に導入しているメーカーを選ぶことで、常に最新の旋盤加工技術を利用できる利点があります。最後に、アフターサービスやサポート体制も選定基準の一つです。迅速で適切なサポートを提供してくれるメーカーは、トラブル発生時にも安心です。これらの基準を踏まえてツールメーカーを比較し、最適な選定を行うことで、旋盤加工の効率と品質を最大限に引き出すことができます。

旋盤加工の効率化を実現する多軸制御の活用法

多軸制御システムの基本とそのメリット

多軸制御システムは、旋盤加工において複数の軸を同時に操作する技術です。この技術により、素材の複雑な形状や高精度な加工が可能となります。従来の2軸や3軸の旋盤加工では対応しきれない曲線や複雑な角度も、5軸や6軸の多軸制御システムならば容易に実現できます。例えば、航空宇宙産業や自動車業界など、精密さが求められる分野では必須の技術です。多軸制御システムを導入することで、加工時間の短縮や工具の寿命延長が期待でき、生産効率の向上にも寄与します。また、一度の加工で複数の工程を同時に行うことが可能となり、結果として工数削減が実現します。このように、多軸制御システムは旋盤加工における重要な技術であり、その導入は製品の品質向上と生産性の向上に大きく貢献します。

多軸制御で可能になる複雑形状の加工

多軸制御技術の利点は、従来の方法では難しかった複雑形状の加工を高精度で行える点にあります。特に航空機のタービンブレードや医療機器の部品など、微細かつ精密な加工が求められる場面で多軸技術が真価を発揮します。多軸制御を利用することで、設計通りの形状を忠実に再現することが可能となり、製品の品質向上に大きく寄与します。また、多軸技術は、加工プロセスの柔軟性をもたらし、従来は複数の工程が必要だった作業を一度に完了させることができます。これにより、工数削減や加工時間の大幅な短縮が実現し、効率的な生産が可能となります。さらに、多軸制御はCNC制御と組み合わせることで、自動化が進み、さらに高精度で効率的な加工が期待できます。このように、多軸制御は現代の旋盤加工において欠かせない技術であり、その理解と活用が加工精度と生産性の向上に直結します。

導入の際のコストと効果のバランス

旋盤加工に多軸制御システムを導入する際には、コストと効果のバランスを慎重に評価することが重要です。初期投資としての機械やソフトウェアの費用は高額になることが少なくありません。しかし、これらの費用は長期的な視点で見ると、工場全体の生産性や製品の品質向上に寄与します。例えば、多軸制御により一度の加工で複数の作業を同時に行えるため、加工時間が大幅に短縮されます。また、高精度な加工が可能となり、製品の品質が向上することで、リワークや不良品の発生が減少します。さらに、効率的なメンテナンス計画を立てることで、無駄な消耗品の交換や不必要な修理を避けることができます。総じて、多軸制御システムの導入は短期的なコストを超える長期的な利益をもたらす重要な投資となります。

多軸制御のプログラミングと操作法

多軸制御システムのプログラミングと操作法は、旋盤加工の精度と効率を大きく左右します。まず、プログラミングにおいては、各軸の動きを正確に制御するための高度なアルゴリズムが必要です。このため、専門的な知識と経験が求められます。多軸制御用のCAD/CAMソフトウェアを活用することで、複雑な形状や細かい加工指示を簡単にプログラムできます。次に、操作法に関しては、オペレーターがシステムを正しく理解し、効果的に使用するためのトレーニングが不可欠です。具体的には、シミュレーション機能を活用して実際の加工を行う前に動作を確認することや、リアルタイムでのフィードバックを基に調整を行うことが挙げられます。これにより、加工ミスを未然に防ぎ、効率的な生産を実現することが可能です。多軸制御システムの導入には、一連の技術と知識が必要ですが、その結果として高い精度と生産性を得ることができます。

多軸制御のメンテナンスとトラブルシューティング

多軸制御システムは、旋盤加工の精度を維持するために定期的なメンテナンスが不可欠です。まず、各軸の動作状態を監視し、異常が発生した場合には即座に対応できる体制を整えることが重要です。定期的な潤滑や部品の交換を行い、システムの動作を円滑に保つことが求められます。また、トラブルシューティングにおいては、エラーコードやアラームの解析が重要な役割を果たします。エラーの原因を迅速に特定し、適切な対策を講じることで、作業の停止時間を最小限に抑えることが可能です。さらに、作業者のスキルアップも重要な要素です。適切なトレーニングを受けた作業者が、迅速かつ正確に問題を解決することで、全体の生産効率を向上させることができます。最後に、最新の技術情報やベストプラクティスを取り入れることで、メンテナンスの質を継続的に向上させることができます。

具体的な導入事例とその成功要因

旋盤加工における多軸制御システムの導入事例として、フィリール株式会社の成功例が挙げられます。フィリール株式会社では、多軸制御を導入することで、製品の加工精度と生産効率を大幅に向上させることに成功しました。導入の成功要因として、まず第一に、事前の徹底したニーズ分析が挙げられます。加工する製品の特性や生産量を十分に考慮し、最適なシステムを選定しました。次に、導入後の従業員トレーニングにも力を入れました。新しいシステムの操作方法やトラブルシューティングの技術を習得することで、作業効率を高めることができました。さらに、リアルタイムでデータを収集し、常にシステムの状態を監視することで、不具合の早期発見と迅速な対応が可能となりました。これらの取り組みを通じて、フィリール株式会社は多軸制御システムを効果的に活用し、高品質な製品を安定して供給することに成功しています。

最新の旋盤加工技術で異素材の切断を可能にする秘訣

異素材切断における基本原理

旋盤加工における異素材切断の基本原理は、素材の特性に応じた適切な切断条件を設定することにあります。金属、プラスチック、複合材料など、それぞれの素材は異なる硬度や熱伝導性を持っており、それにより切断方法も異なります。例えば、金属は高硬度のため、高速度での切削が求められますが、プラスチックは熱による変形を防ぐために低速での加工が推奨されます。これらの原理を理解し、適切なツールや設定を選ぶことで、高精度の切断が可能となります。また、最新の旋盤加工技術では、異素材に対応した多機能ツールが開発され、より効率的な加工が実現されています。これにより、製造ラインの柔軟性が向上し、生産コストの削減にも寄与しています。

複合材料の切断技術の進歩

複合材料は、その複雑な構造と異なる特性を持つ素材の組み合わせにより、特別な切断技術が必要となります。最新の旋盤加工技術では、複合材料に対しても高精度かつ効率的な切断が可能です。その一例が、CNC制御を用いたマルチアクシス旋盤です。これにより、複雑な形状や細かいパターンの切断も容易に行えます。さらに、最新のツールコーティング技術により、ツールの耐久性が向上し、長時間の加工でも高い切断精度を維持することができます。また、複合材料の切断においては、素材の剥離やダメージを最小限に抑えるための特殊な切削液や冷却システムも導入されています。これにより、製品の品質が向上し、加工後の追加処理が減少するだけでなく、加工時間の短縮も実現しています。

異素材対応ツールの特性と選び方

旋盤加工において、異素材に対応するツールの選定は非常に重要です。例えば、金属とプラスチックでは要求されるツールの特性が異なるため、ツールの材質や形状を適切に選ぶ必要があります。例えば、硬度の高い金属には超硬合金工具が適しており、プラスチックには鋭い刃先を持つ工具が推奨されます。また、ツールの選定には切削速度や切削条件も考慮することが重要です。これにより、振動や熱変形を抑え、安定した加工を実現します。

切断条件の調整とその重要性

旋盤加工で高精度な切断を行うためには、切断条件の調整が欠かせません。切削速度、送り速度、切削深さなどの条件を適切に設定することで、振動や熱の発生を最小限に抑え、加工精度を向上させることができます。特に異素材を扱う場合、それぞれの素材特性に応じた条件設定が必要です。適切な条件設定が行われることで、ツールの寿命も延び、効率的な加工プロセスを実現することが可能です。

異素材加工における具体的な事例紹介

旋盤加工技術が進歩する中で、異素材加工の事例も増えています。例えば、金属とプラスチックの複合材料を一度に加工するケースがあります。このような異素材の組み合わせに対応するために、適切な切削工具と加工条件の設定が必要です。特に、異なる硬度や熱膨張率を持つ素材を同時に切断する場合、切削速度や送り速度の微調整が求められます。フィリール株式会社では、最新の旋盤加工技術を用いて、複数の素材を高精度で加工する方法を研究しています。これにより、製品の品質を保ちながら生産効率を向上させることが可能です。この技術の応用により、製造業の現場での柔軟な対応が実現しています。

異素材切断におけるトラブルとその対策

異素材切断におけるトラブルは、素材の特性に起因することが多いです。例えば、異なる硬度や耐熱性を持つ素材を同時に加工する場合、工具の摩耗や切削面の粗さが課題となります。これに対しては、素材に応じた適切な工具選定と切削条件の見直しが必要です。また、切削液の選定も重要で、異素材の切断に適した成分を含むものを使用することで、摩擦熱の発生を抑え、加工精度を保つことができます。さらに、フィリール株式会社では、最新のセンサー技術を導入し、リアルタイムで加工状況を監視するシステムを構築しています。これにより、異常発生時に即座に対処することが可能となり、トラブルを未然に防ぐことができます。旋盤加工技術の進化は、異素材切断の課題解決にも大きく寄与しています。

旋盤加工の技術革新がもたらす製造業の新たな可能性

製造業における旋盤加工の役割とその進化

製造業における旋盤加工は、古くから重要な役割を果たしてきました。金属やプラスチックの部品を高精度に切削するための基本技術として、多岐にわたる産業で活用されています。近年では、CNC(コンピュータ数値制御)技術の普及により、旋盤加工の自動化と効率化が進んでいます。さらに、AIやIoT(モノのインターネット)技術との連携により、リアルタイムでのデータ監視やフィードバックが可能になり、加工精度のさらなる向上が実現されています。これにより、従来の手作業に依存する部分が減少し、より複雑な加工が短時間で可能となっています。旋盤加工は、今後も製造業の中核技術として進化を続け、新しい製品開発や製造プロセスの革新に寄与することが期待されています。

最新技術がもたらす製造プロセスの変革

最新技術の導入により、旋盤加工の製造プロセスが大きく変革しています。例えば、CNC旋盤の進化により、複雑な形状の部品を高精度かつ高速で加工することが可能となりました。自動化システムを導入することで、作業の効率化と品質の向上が実現され、ヒューマンエラーの減少にも寄与しています。さらに、AI技術を活用したデータ分析により、機械の状態をリアルタイムで監視し、異常検知や予防保全が迅速に行えるようになりました。これにより、ダウンタイムの削減と生産性の向上が図られています。今後は、これらの先進技術を一層活用することで、旋盤加工が持つポテンシャルを最大限に引き出し、製造業全体の競争力を高めることが期待されます。

多様化する製品ニーズに応える加工技術

現代の製造業において、顧客の多様化するニーズに応えるためには高い柔軟性と精度が求められます。旋盤加工はその要求を満たすための重要な技術であり、特に精密部品の製造において欠かせません。この技術の進化により、複雑な形状や微細な加工が可能となり、製品の多様な仕様にも迅速に対応できるようになっています。例えば、自動車や航空機、医療機器などの分野では、各部品に求められる規格が厳しく、旋盤加工の高精度が求められます。最新のCNC旋盤は、複雑なプログラムを組むことで、迅速かつ効率的に多様な部品を製造することができ、製品の品質向上に大きく寄与しています。こうした技術の進化により、製造業はさらに多様な製品ニーズに対応できるようになり、顧客満足度の向上に繋がっています。

旋盤加工技術のグローバルな展開と影響

旋盤加工技術は、その高い精度と効率性から、世界各地で広く採用されています。特に、国際的な競争が激化する中で、各国の製造業は最新の旋盤加工技術を取り入れることで競争力を高めています。日本の精密機械メーカーやドイツのエンジニアリング企業などは、独自の旋盤加工技術を開発し、国際市場で高い評価を受けています。また、アジア諸国でも旋盤加工技術の導入が進んでおり、地域経済の発展に寄与しています。グローバルな展開により、技術の共有や標準化が進み、さらなる技術革新が期待されています。このように、旋盤加工技術は国境を越えて広がり、製造業全体の発展に大きな影響を与え続けています。これからも、旋盤加工技術の進化とそのグローバルな展開が、世界の製造業の未来を形作る重要な要素となるでしょう。

持続可能な加工技術の開発とその意義

旋盤加工において持続可能性は、環境保護および資源の効率的利用という観点から極めて重要です。最新の技術革新により、エネルギー消費を大幅に削減しながら、高精度な加工を実現できるようになりました。例えば、再生可能エネルギーを活用した旋盤機や、廃材のリサイクルプロセスを組み込んだシステムが登場しています。これにより、製造業全体の環境負荷を軽減し、長期的な持続可能性を確保することが可能となります。企業は、持続可能な旋盤加工技術を採用することで、社会的責任を果たしつつ、コスト削減と生産性向上を両立させることができます。

製造業の未来を形作る旋盤加工の可能性

旋盤加工は、今後ますます高度な技術革新により進化を遂げ、製造業の未来を形作る重要な要素となるでしょう。例えば、人工知能(AI)やインターネット・オブ・シングス(IoT)を活用したスマートファクトリーが実現しつつあり、リアルタイムでのデータ解析や高精度な自動制御が可能となります。これにより、人手不足の問題解消や生産性向上が期待されます。また、5軸制御やナノテクノロジーの進展により、より複雑で精密な部品の加工が可能となり、製品の多様化にも対応できるようになります。未来の旋盤加工は、環境への配慮と効率化を両立させる技術として、製造業の新たな可能性を切り開くことでしょう。