小型部品向け旋盤加工の精密技術を極める

2024/07/26

旋盤加工は、小型部品の製造において非常に重要な技術です。その高精度な加工は、製品の品質を左右するため、多種多様な産業で欠かせない存在となっています。本ブログでは、フィリール株式会社が提供する最新の旋盤加工技術に焦点を当て、小型部品の製造における精密技術の秘訣を詳しく解説します。旋盤加工の専門技術を極めたい方、必見です。

目次

- 旋盤加工の基礎知識と小型部品への応用

- 旋盤加工の基本原理を理解する

- 小型部品への旋盤加工の具体的なプロセス

- 旋盤加工で使用される主要な材料

- 旋盤加工の歴史とその進化

- 精密加工における旋盤の役割

- 小型部品の品質向上に寄与する旋盤技術

- 最新の旋盤加工技術で実現する高精度な部品製造

- 最新旋盤機の性能とその特徴

- 高精度部品製造を支える技術革新

- フィリール株式会社の先端技術の紹介

- 新しい旋盤加工技術の実例

- 高精度を実現するための加工条件

- 最新技術を導入する際の注意点

- 適切なツール選定が旋盤加工の精度を左右する理由

- ツール選定の基本原則

- 小型部品に最適なツールの種類

- ツールの寿命とその影響

- ツールの選定における重要な要素

- 高精度を追求するためのツール管理

- フィリール株式会社が推奨するツール

- 多軸制御の活用で旋盤加工の限界を超える

- 多軸制御の基本概念

- 多軸制御がもたらすメリット

- 多軸制御の具体的な適用例

- フィリール株式会社の多軸制御技術

- 多軸制御で実現する複雑な形状加工

- 多軸制御を導入する際の課題と対策

- フィリール株式会社が提供する旋盤加工の最適化条件

- 最適化条件の設定方法

- フィリール株式会社の最適化プロセス

- 加工精度と効率のバランス

- 最適化条件の追求によるコスト削減

- フィリール株式会社の実績紹介

- 最適化を実現するための最新ツール

- リアルタイム監視システムで誤差を最小限に抑える旋盤加工

- リアルタイム監視システムの概要

- 誤差監視の重要性とその効果

- フィリール株式会社の監視技術

- リアルタイムデータの活用法

- 誤差低減のための具体的対策

- リアルタイム監視がもたらす未来

- 高度な制御アルゴリズムが旋盤加工の精度を向上させる

- 制御アルゴリズムの基本知識

- 高度なアルゴリズムの特徴と利点

- フィリール株式会社の制御技術

- アルゴリズムによる精度向上の事例

- アルゴリズム開発の最新動向

- 高度な制御技術の未来予測

- 旋盤加工の専門技術を極めるためのステップバイステップガイド

- 旋盤加工技術を学ぶための基本ステップ

- 専門技術を身につけるための実践方法

- フィリール株式会社の教育プログラム

- 技術者として成長するためのヒント

- 最新技術を習得するためのリソース

- 旋盤加工の未来を見据えたスキルアップ方法

旋盤加工の基礎知識と小型部品への応用

旋盤加工の基本原理を理解する

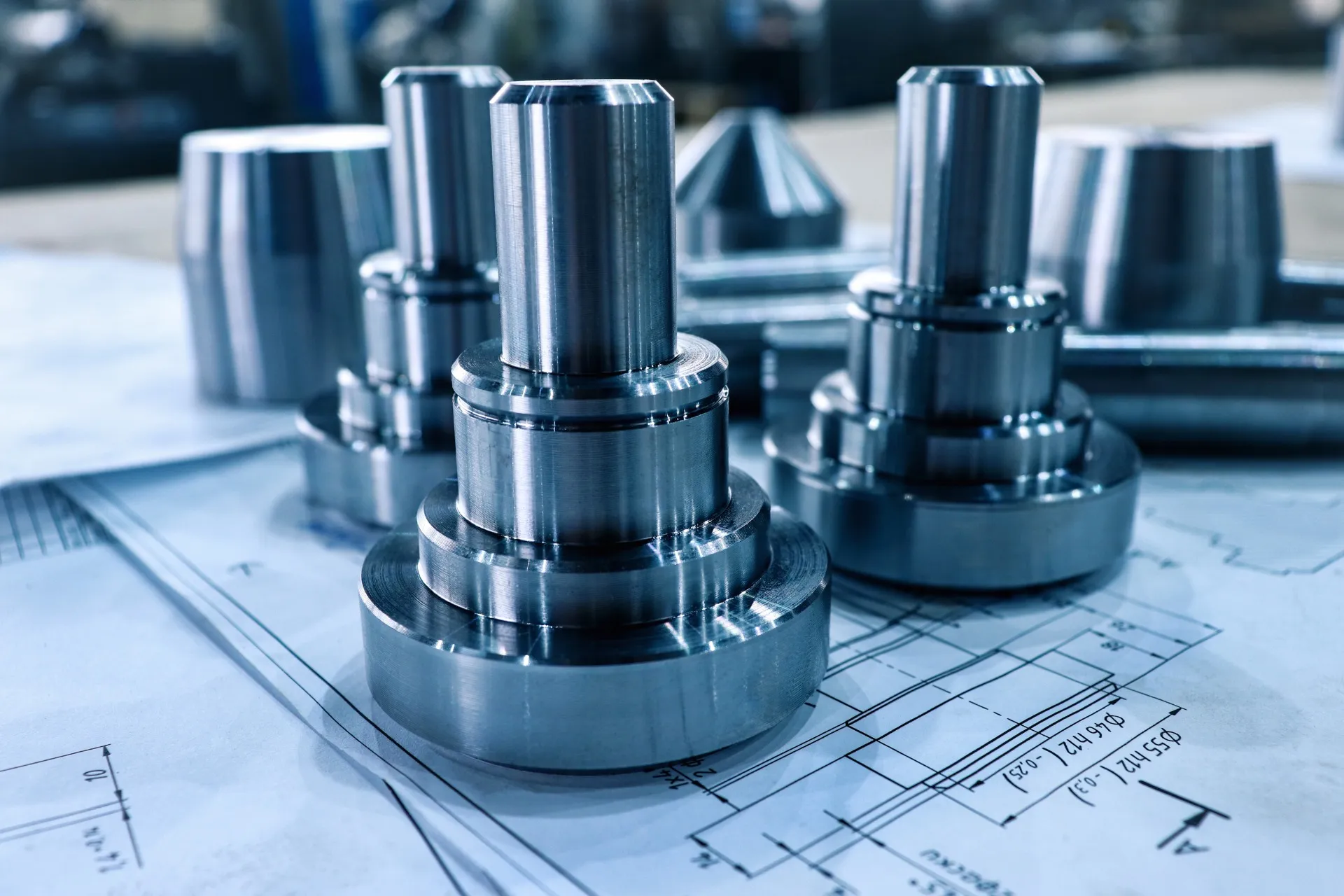

旋盤加工とは、工作物を回転させながら工具を当てて形状を削り出す加工方法を指します。この基本的な原理により、精密な形状や寸法を持つ部品が効率的に製造されます。特に小型部品の製造においては、その高精度が求められ、旋盤加工の技術が大いに活かされます。旋盤加工には、手動旋盤とCNC旋盤の二種類があり、特にCNC旋盤は自動化が進んでおり、複雑な形状の切削や高精度な加工が可能です。

小型部品への旋盤加工の具体的なプロセス

小型部品の旋盤加工では、まず素材の選定から始まります。次に、CNC旋盤を用いたプログラムの設定が重要です。プログラムには、切削順序や工具の移動経路が含まれ、これにより高精度な加工が実現します。加工中は、切削速度や送り速度を適切に調整し、熱変形を防ぐための冷却剤の使用も必要です。最終的に、寸法検査や表面仕上げを行い、要求される品質を確保します。この一連のプロセスを経て、高精度な小型部品が完成します。

旋盤加工で使用される主要な材料

旋盤加工において、使用される材料の選択は製品の品質や性能に大きく影響を与えます。特に小型部品の製造には、高精度かつ高耐久性が求められるため、適切な材料の選定が不可欠です。一般的に旋盤加工で使用される材料には、アルミニウム、ステンレス鋼、真鍮、銅などの金属が挙げられます。これらの材料は、加工がしやすく、また仕上がりの精度が高いため、小型部品の製造に最適です。特にアルミニウムは、軽量でありながら強度が高く、航空機や自動車の部品製造に広く利用されています。ステンレス鋼は、耐食性が高く、医療機器や食品加工機械などの部品に使われることが多いです。さらに、プラスチックや樹脂も旋盤加工で使用されることがあり、電子機器の部品や特殊な用途に適した材料です。これらの材料の特性を理解し、適切に選択することが、旋盤加工の精度と効率を向上させるポイントとなります。

旋盤加工の歴史とその進化

旋盤加工の歴史は、古代から現代に至るまでの技術の進化とともに歩んできました。最初期の旋盤は、紀元前7世紀のエジプトで発明されたとされています。手動で回転させる簡単な仕組みから始まり、次第に水力や風力を利用した機械へと進化しました。産業革命期には、蒸気機関の登場により旋盤加工の自動化が進み、生産効率が飛躍的に向上しました。20世紀に入ると、電動モーターと連動する旋盤が開発され、さらに精度の高い加工が可能となりました。現代では、CNC(コンピュータ数値制御)技術の導入により、複雑な形状や高精度な加工が自動化され、旋盤加工の可能性が大幅に広がっています。この進化の過程で、さまざまな材料や加工技術が発展し、旋盤加工は多様な産業で欠かせない技術となっています。最新の旋盤加工技術を駆使することで、高精度な小型部品の製造が実現され、製品の品質と性能が向上しています。

最新の旋盤加工技術で実現する高精度な部品製造

最新旋盤機の性能とその特徴

最新の旋盤機は、従来の機械に比べて性能が飛躍的に向上しています。その一つが数値制御(NC)やコンピュータ数値制御(CNC)の導入です。これにより、加工の精度が劇的に向上しました。特に小型部品の製造においては、ミクロン単位の精度が求められることが多く、最新の旋盤機はこの要求に応えることができます。また、多軸制御技術が進化しており、複数の加工を同時に行うことが可能になっています。これにより、加工時間の短縮と生産性の向上が実現されています。さらに、最新の旋盤機は高い剛性と安定性を持ち、高速加工や重切削にも対応できるため、幅広い用途に対応可能です。このような性能向上は、旋盤加工の可能性を広げ、多様な産業における小型部品の製造を支えています。

高精度部品製造を支える技術革新

高精度部品の製造には、技術革新が欠かせません。旋盤加工における最新技術の一つが、超硬切削工具とコーティング技術の進化です。これにより、工具の寿命が延び、高精度な加工が可能となります。フィリール株式会社では、先進的な工具素材を採用し、加工精度を向上させる取り組みを行っています。また、機械学習やAIを活用した加工プロセスの最適化も進んでいます。これにより、リアルタイムで加工条件を調整し、最適な加工結果を得ることができます。さらに、最新のCAD/CAMソフトウェアを駆使することで、複雑な形状の部品でも高い精度で加工することが可能です。これらの技術革新は、旋盤加工における高精度部品製造を支え、多種多様な産業での応用を可能にしています。技術の進化を取り入れることで、更なる品質向上と生産性の向上が期待されます。

フィリール株式会社の先端技術の紹介

フィリール株式会社は、旋盤加工の分野で最新の技術を提供しています。特に注目すべきは、高速かつ高精度な加工を可能にするCNC技術の導入です。これにより、微細な部品でも寸法精度を確保しながら効率的に生産できるようになりました。また、多軸制御技術も取り入れることで、複雑な形状の部品の加工も容易に行うことが可能です。さらに、摩耗データをリアルタイムでモニタリングするシステムも導入しており、工具寿命の延長と加工精度の向上を実現しています。これらの先端技術により、フィリール株式会社は、多くの顧客から信頼される旋盤加工のリーダーとしての地位を確立しています。

新しい旋盤加工技術の実例

フィリール株式会社では、最新の旋盤加工技術を活用した実例が数多くあります。例えば、自動車部品の製造においては、高速スピンドルと高剛性の機械構造を組み合わせることで、短時間で高精度な部品製造を実現しています。また、医療機器の分野では、微細な部品の加工が求められるため、ナノ級の精度で加工を行う技術が導入されています。これにより、高度な医療機器の開発と製造が可能となっています。さらに、航空宇宙産業においても、軽量かつ高強度な材料の加工が求められるため、フィリールの先端技術が大いに活躍しています。これらの実例からも分かるように、フィリール株式会社の旋盤加工技術は、さまざまな産業で高く評価されています。

高精度を実現するための加工条件

高精度を実現するための旋盤加工条件は、製品の品質を保証するために非常に重要です。まず、適切な工具を選定することが求められます。工具の材質や形状が加工精度に直接影響を与えるため、目的に合った工具を使用することが肝要です。次に、加工条件の最適化が挙げられます。例えば、回転速度や送り速度の調整は、加工面の仕上がりに大きな影響を与えます。また、冷却液の適切な使用は、熱変形を抑え、工具の寿命を延ばす効果があります。さらに、定期的な工具の点検とメンテナンスも忘れてはなりません。これらの条件を厳守することで、高精度な旋盤加工を実現し、製品の信頼性を向上させることができます。

最新技術を導入する際の注意点

最新の旋盤加工技術を導入する際には、いくつかの注意点があります。まず、新技術の習得には時間とコストがかかるため、従業員の教育・訓練が不可欠です。技術者が新しい設備やシステムを完全に理解し、運用できるようになるまで、段階的なトレーニングが必要です。また、導入前に設備の互換性を確認することも重要です。既存の設備やシステムと新しい技術がスムーズに連携できるかを事前に検討することで、トラブルを未然に防ぐことができます。さらに、新技術の導入は初期投資が大きいため、ROI(投資対効果)をしっかりと計算し、長期的な視点での収益性を確認することが求められます。最後に、技術が進化するスピードに対応するために、常に最新の情報をキャッチアップし、継続的に改善を行う姿勢が重要です。これにより、フィリール株式会社のように、常に業界の先端を走ることが可能となります。

適切なツール選定が旋盤加工の精度を左右する理由

ツール選定の基本原則

旋盤加工において、ツール選定は加工精度と効率に大きく影響します。基本的な原則として、まず加工する材料の特性を理解することが重要です。硬度や耐熱性、靭性などの特性を把握することで、適切なツールを選定できます。例えば、硬い材料には超硬合金やセラミック製のツールが適しています。また、ツールの形状や切削角度も素材に応じて調整することが必要です。これにより、高精度な加工が可能となります。さらに、最新のツール技術を取り入れることで、加工の効率性が向上し、不良品の発生を減少させることができるでしょう。ツール選定は、旋盤加工の品質を左右する重要なプロセスであるため、慎重に行うことが求められます。

小型部品に最適なツールの種類

小型部品の旋盤加工では、特に高精度が求められます。そのため、適切なツールの選定が不可欠です。一般的に、小型部品の加工には、精密な切削が可能な超硬合金製のツールや、ダイヤモンドコーティングされたツールが多用されます。超硬合金ツールは耐久性が高く、長時間の加工でも性能を維持します。一方、ダイヤモンドコーティングツールは硬度の高い材料に対して優れた切削性能を発揮し、微細な加工にも適しています。さらに、ツールの形状やサイズも重要な要素です。小型部品の加工には、細かい部分までアクセスできる小さな刃先を持つツールが必要です。これらのツールを選定することで、高精度かつ効率的な小型部品の旋盤加工が実現します。

ツールの寿命とその影響

旋盤加工においてツールの寿命は、製品の品質と生産効率に直接的な影響を与えます。ツールの摩耗や劣化が進むと、加工精度が低下し、不良品の発生率が増加する可能性があります。特に小型部品の製造では、極めて高い精度が求められるため、ツールの寿命を延ばすことは重要です。フィリール株式会社では、最適な工具材質の選定や先進的なコーティング技術を駆使して、ツールの耐久性を向上させています。さらに、ツールの使用状況をリアルタイムで監視し、適切なタイミングでのメンテナンスや交換を実施することで、加工精度を維持しつつ、効率的な生産を実現しています。これにより、高品質な小型部品の安定供給が可能となり、顧客満足度の向上にも寄与しています。

ツールの選定における重要な要素

旋盤加工においてツールの選定は、加工精度と効率に大きく影響します。まず、加工する素材に最適なツール材質を選ぶことが重要です。高硬度の素材にはダイヤモンドや超硬合金製ツールが適しており、これにより摩耗を最小限に抑えることができます。次に、ツールの形状や刃先の角度も精度に影響を与える要素です。特に小型部品の製造では、細かい形状や複雑な加工が必要となるため、適切なツール選定が不可欠です。フィリール株式会社では、最新のツール技術を駆使し、加工条件に応じた最適なツールを提供しています。また、ツールのコーティング技術も進化しており、これにより摩擦や熱による劣化を防ぎ、ツール寿命を大幅に延ばすことが可能です。これらの要素を考慮することで、高精度で効率的な旋盤加工が実現し、製品の品質向上とコスト削減を両立することができます。

高精度を追求するためのツール管理

旋盤加工において高精度を追求するためには、ツール管理が極めて重要です。ツールの選定だけでなく、定期的なメンテナンスや適切な保管方法が不可欠です。例えば、フィリール株式会社が導入しているツール管理システムは、ツールの寿命をリアルタイムで監視し、交換時期を最適化します。これにより、工具の摩耗や破損を防ぎ、常に高精度な加工を維持することが可能です。また、最新のデジタルツール管理技術を駆使することで、作業効率を向上させ、無駄なコストを削減します。これらの管理方法を実践することで、小型部品の製造において一層の精度向上と生産性の向上を実現できるのです。

フィリール株式会社が推奨するツール

フィリール株式会社は、小型部品の旋盤加工に最適なツールを推奨しています。例えば、ダイヤモンドコーティングツールや超硬合金ツールは、高精度な加工を実現するための選択肢として非常に優れています。これらのツールは、特に高硬度材料の加工において卓越した性能を発揮します。また、フィリール株式会社では最新のツール技術を積極的に取り入れ、常に最先端の加工方法を提供しています。適切なツールの選定とツール管理を組み合わせることで、効率的かつ高精度な旋盤加工が可能となります。これからもフィリール株式会社は、お客様のニーズに応じた最適なソリューションを提供し続けることで、製造業界の発展に貢献していきます。このシリーズを通じて、小型部品の旋盤加工における精密技術の重要性について深く理解していただけたと思います。次回のエピソードもどうぞお楽しみに。

多軸制御の活用で旋盤加工の限界を超える

多軸制御の基本概念

多軸制御は、旋盤加工において素材の高精度な加工を実現するための重要な技術です。従来の旋盤加工は主に2軸や3軸の制御が一般的でしたが、多軸制御では5軸や6軸の制御が可能になります。これにより、素材の複雑な形状や角度の加工が容易に行えます。例えば、航空宇宙や自動車産業では、非常に高い精度が求められるため、多軸制御の技術が欠かせません。多軸制御の基本的な原理は、素材に対して複数の軸を同時に操作することで、より複雑な加工が可能になることです。これにより、従来の手法では達成できなかった曲線や多面的な加工が実現します。旋盤加工の技術が進化する中で、多軸制御はその中心的な役割を果たしています。

多軸制御がもたらすメリット

多軸制御がもたらすメリットは多岐にわたります。まず、加工時間の短縮が挙げられます。一度の加工で複数の工程を同時に行うことができるため、全体の生産効率が向上します。また、工具の寿命が延びることも大きな利点です。複数の軸を同時に動かすことで、工具の負担が分散され、結果として長寿命化が実現します。さらに、多軸制御は高精度な加工を実現するため、製品の品質も向上します。例えば、自動車や航空宇宙産業においては、部品の精度が製品全体の性能に直結するため、多軸制御の導入は不可欠です。このように、多軸制御は旋盤加工の技術を飛躍的に進化させ、さまざまな産業での競争力を高める重要な役割を果たしています。

多軸制御の具体的な適用例

多軸制御技術の具体的な適用例として、航空宇宙産業や医療機器製造分野が挙げられます。例えば、航空機のエンジン部品や精密な医療機器部品は、複雑な形状を持つため、高度な旋盤加工が必要です。多軸制御を導入することで、一度の固定で複数の面を同時に加工でき、加工時間の短縮と高精度な仕上げが可能になります。この技術は、特に高い再現性が求められる部品の製造において、その真価を発揮します。フィリール株式会社が提供する多軸制御技術は、こうした要求に応えるために開発されています。

フィリール株式会社の多軸制御技術

フィリール株式会社は、多軸制御技術において業界をリードする企業です。彼らの旋盤加工プロセスは、先進的な多軸制御システムにより、複雑な形状の加工を一度の固定で精密に行うことができます。これにより、加工の効率と精度が大幅に向上し、製品の品質が保証されます。フィリールでは、独自のアルゴリズムと高精度な工具を使用し、リアルタイムでデータを分析・最適化することで、常に最高の結果を追求しています。このような技術革新により、フィリールは次世代の旋盤加工の最前線に立ち続けています。

フィリール株式会社が提供する旋盤加工の最適化条件

最適化条件の設定方法

旋盤加工において、最適化条件の設定は非常に重要です。フィリール株式会社では、CNC技術を活用して多軸制御を行い、加工条件を細かく設定しています。このプロセスには、加工速度、送り速度、切削深さなどのパラメータが含まれます。また、最新のデータ分析技術を駆使して、これらの条件をリアルタイムで調整し、最高の加工精度と効率を実現しています。高精度な小型部品を製造するためには、これらの条件を最適化することが不可欠です。さらに、AIとIoT技術を活用して、加工条件の変動に迅速に対応できるシステムを構築しています。

フィリール株式会社の最適化プロセス

フィリール株式会社の最適化プロセスは、データドリブンなアプローチを取っています。まず、各種センサーを用いて加工中のデータをリアルタイムで収集します。このデータは、AIによる解析を通じて加工条件の最適化に活用されます。例えば、工具の摩耗状態を予知し、適切なタイミングでの交換を行うことで、加工精度と効率を維持します。また、IoT技術を活用して設備の状態を常時監視し、問題が発生した場合には即座に対策を講じることができます。これにより、フィリール株式会社は常に高い品質の製品を提供しています。

加工精度と効率のバランス

旋盤加工において、加工精度と効率のバランスを取ることは極めて重要です。高精度な加工を実現するためには、切削条件の最適化が欠かせません。しかし、精度だけを追求すると加工時間が延び、生産性が低下します。逆に、効率を優先すると精度が犠牲になる場合があります。このバランスを取るためには、最新の加工技術とツールの導入が必要です。例えば、フィリール株式会社は、高速切削技術と高精度測定機器を組み合わせることで、効率と精度の両立を実現しています。これにより、納期短縮と高品質な製品の提供が可能となります。技術者のスキルと経験も重要な要素であり、適切なトレーニングと継続的な技術のアップデートが求められます。

最適化条件の追求によるコスト削減

旋盤加工における最適化条件の設定は、コスト削減に直結します。適切な切削条件を見つけることで、工具の寿命を延ばし、工具交換の頻度を減らすことができます。これにより、工具コストが削減され、トータルコストも低下します。また、加工時間の短縮による生産性の向上もコスト削減に寄与します。高速切削技術を導入することで、同じ時間内に多くの部品を加工できるため、効率が向上します。さらに、不良品の発生率を低下させることも重要です。高精度な加工が可能となることで、再加工の必要性が減少し、不良品による損失を最小限に抑えることができます。フィリール株式会社は、これらの最適化プロセスを通じて、顧客に高品質な製品をコスト効率よく提供しています。

リアルタイム監視システムで誤差を最小限に抑える旋盤加工

リアルタイム監視システムの概要

旋盤加工において、高精度な部品を製作するためには、リアルタイム監視システムが欠かせません。このシステムは、加工中の機械や工具の状態を瞬時に把握し、異常や摩耗を早期に検知することが可能です。特にCNC旋盤などの自動化された加工機械では、リアルタイム監視によって加工精度を保ちながら生産性を大幅に向上させることができます。また、遠隔監視も可能なため、工場全体の効率的な管理が実現します。さらに、収集したデータを用いて加工条件の最適化やツールの寿命延長も図ることができます。

誤差監視の重要性とその効果

旋盤加工における誤差監視は、製品の品質を保つために不可欠です。高精度な小型部品を製作する際、微小な誤差が最終製品の性能に大きな影響を及ぼすことがあります。誤差監視システムは、加工中の微細な変動をリアルタイムで検出し、必要な調整を迅速に行うための情報を提供します。この機能により、製品の一貫した品質を確保し、不良品の発生を最小限に抑えることができます。また、誤差の早期検知は、工具の摩耗や機械の異常を早期に発見する助けとなり、無駄な修理や交換を減少させる効果もあります。

フィリール株式会社の監視技術

フィリール株式会社は、旋盤加工における監視技術の分野で非常に高度なシステムを提供しています。特に、リアルタイムの監視技術は、加工過程における誤差を最小限に抑えるための重要な要素です。最新のIoT技術とAIを組み合わせた監視システムは、リアルタイムでデータを収集し、加工プロセスの各段階で即座にフィードバックを提供します。これにより、高精度な加工が可能となり、製品の品質を一貫して保つことができます。さらに、フィリールの監視技術は、異常検知や故障予測も行うため、ダウンタイムを大幅に削減し、生産性を大幅に向上させます。

リアルタイムデータの活用法

旋盤加工においてリアルタイムデータの活用は、その精度と効率を大きく左右します。フィリール株式会社は、リアルタイムデータを活用した高度なシステムを導入しており、これにより加工の最適化が可能となっています。データは加工中に継続的に収集され、AIが解析を行い、最適な加工条件を瞬時に設定します。このプロセスにより、加工誤差が減少し、製品の品質が向上します。また、リアルタイムデータは、メンテナンスのタイミングを予測するためにも利用されます。これにより、機械のダウンタイムを最小限に抑え、生産ラインの効率性を最大限に引き出すことができます。フィリールのリアルタイムデータ活用法は、旋盤加工の未来を切り拓く重要な技術の一つです。

誤差低減のための具体的対策

旋盤加工における誤差低減のための具体的対策は、精度と効率を追求する上で極めて重要です。まず、工具の選定が挙げられます。高品質な工具を使用することで、切削面の滑らかさと精度が向上します。次に、加工条件の最適化が不可欠です。回転速度、送り速度、切削深さなどのパラメータを適切に設定することで、誤差を最小限に抑えることができます。また、定期的なメンテナンスも重要な要素です。機械の状態を常に良好に保つことで、安定した加工精度を維持することができます。フィリール株式会社では、これらの対策を実施することで、誤差の低減と高品質な小型部品の製造を実現しています。これからも旋盤加工の技術を極め、さらなる進化を目指してまいります。

高度な制御アルゴリズムが旋盤加工の精度を向上させる

制御アルゴリズムの基本知識

旋盤加工における制御アルゴリズムの基本知識は、高精度な加工を実現するための重要な要素です。これらのアルゴリズムは、工具の動作や加工条件をリアルタイムで調整することができます。例えば、振動や温度の変化をモニタリングし、最適な加工速度や進行方向を即座に選定することが可能です。旋盤加工において、これらの制御アルゴリズムは、高い精度を維持しつつ効率的な生産を実現するための中核的な役割を果たします。さらに、最新の制御技術を取り入れることで、加工の品質と効率を同時に向上させることができます。

高度なアルゴリズムの特徴と利点

高度な制御アルゴリズムは、旋盤加工における精密技術の進化を支える重要な要素です。これらのアルゴリズムは、リアルタイムでのツール位置の補正や加工中の振動制御を行い、微細な誤差を最小限に抑えます。その結果、均一で高品質な加工が可能となります。また、これらのアルゴリズムは、加工条件に応じて自動的に最適化を行うため、効率的な生産が実現します。さらに、ツールの寿命を延ばし、メンテナンスの頻度を減少させる効果もあります。高度な制御アルゴリズムの導入により、運用コストの削減と生産性の向上が期待できるでしょう。

フィリール株式会社の制御技術

フィリール株式会社は、旋盤加工における制御技術で業界の先頭を走る企業です。その技術は、CNC(コンピュータ数値制御)技術に基づいており、複雑な多軸制御を実現しています。この高度な制御技術により、小型部品の高精度な加工が可能となり、微細なディテールまで精密に仕上げることができます。また、フィリール株式会社は常に最新のデータを収集・分析し、制御技術の改善に役立てています。これにより、顧客の多様なニーズに応える高品質な製品を提供し続けています。

アルゴリズムによる精度向上の事例

フィリール株式会社は、旋盤加工の精度向上においても独自のアルゴリズムを活用しています。例えば、加工プロセス中の温度変動や機械の振動をリアルタイムで検知し、アルゴリズムを用いて自動的に補正を行います。これにより、常に安定した高精度の加工が実現されます。過去には、複雑な形状の小型部品の製造においても、このアルゴリズムが大いに役立ちました。結果として、顧客からの高評価を得るだけでなく、製品の歩留まりも大幅に向上させることができました。

アルゴリズム開発の最新動向

旋盤加工の分野では、アルゴリズム開発が急速に進化しています。特に人工知能(AI)と機械学習の導入により、加工精度と生産性が飛躍的に向上しています。AIは過去の加工データを解析し、最適な加工条件を自動で設定することで、作業者の負担を軽減します。また、リアルタイムでのデータフィードバックにより、加工中の微細な誤差も即座に修正可能です。さらに、IoT技術との連携により、機械の状態を常時モニタリングし、予防保全を行う仕組みも整っています。これにより、機械のダウンタイムを最小限に抑え、安定した稼働を実現します。旋盤加工におけるアルゴリズムの最新動向は、これまで以上に高精度かつ効率的な加工を可能にしています。

高度な制御技術の未来予測

今後の旋盤加工における高度な制御技術は、さらに多様化と高度化が進むと予測されます。特に、複雑な形状や高精度を要求される部品の加工には、より洗練されたアルゴリズムが必要となるでしょう。AIとIoTの進化により、完全自動化された無人加工システムが普及し、人間の介入を最小限に抑えることが可能になります。また、エネルギー効率の向上も重要なテーマとして注目されています。環境に優しい加工技術の開発が進む中で、再生可能エネルギーの利用や廃棄物の最小化が求められます。さらに、遠隔操作やVR技術を活用したリモートメンテナンスも現実化しつつあります。これからも旋盤加工の分野での技術革新は続き、より高度な制御技術が私たちの生活を支えていくことでしょう。

旋盤加工の専門技術を極めるためのステップバイステップガイド

旋盤加工技術を学ぶための基本ステップ

旋盤加工を学び始める際に最も重要なのは、基本的な原理と操作方法を理解することです。旋盤加工は、回転する素材に対して工具を使い、精密に形状を削り出す技術です。まず、旋盤の構造や各部品の役割を把握し、基本的な操作手順を習得することから始めましょう。例えば、工具の取り付け方や素材の固定方法、回転速度の調整など、基本的な技術を確実に身につけることが必要です。これにより、安全かつ効率的な作業が可能となります。

専門技術を身につけるための実践方法

基本的な技術を習得した後は、より高度な専門技術に挑戦することが重要です。例えば、複雑な形状の部品を加工するための多軸制御や、精度を高めるための微調整技術などです。実際の作業を通じてこれらの技術を磨くことが求められます。また、最新の加工機械やツールを利用することで、効率と精度を大幅に向上させることが可能です。フィリール株式会社では、実践的なトレーニングプログラムを提供しており、これに参加することで即戦力としてのスキルを身につけることができます。

フィリール株式会社の教育プログラム

フィリール株式会社では、小型部品向け旋盤加工の精密技術を習得するための教育プログラムが充実しています。特に、実践的なトレーニングを重視しており、現場での実習を通じて技能を磨く機会を提供しています。この教育プログラムは、最新のCNC技術や品質管理手法を取り入れており、作業員が常に高い精度を維持しながら旋盤加工のプロフェッショナルとして成長できる環境を整えています。さらに、定期的なトレーニングセッションを開催し、最新の技術と加工手法を学び続けることができる体制も整備されています。これにより、フィリール株式会社の技術者は業界の最前線で活躍し、高品質な小型部品を提供し続けることができます。

技術者として成長するためのヒント

技術者として成長するためには、継続的な学習と実践が重要です。旋盤加工の分野でも例外ではなく、特に高精度な小型部品の製造には高度なスキルが求められます。まず、基礎的な旋盤加工技術をしっかりと学ぶことが大切です。その上で、フィリール株式会社のような専門的な教育プログラムを活用し、実際の加工現場での経験を積むことが推奨されます。また、最新の技術動向を常にキャッチアップし、新しい加工手法やCNC技術を取り入れることで、技術者としてのスキルを磨くことができます。さらに、品質管理や効率的な作業方法について学び続けることで、製品の精度と品質を保ちながら効率的に作業を進めることができるでしょう。

最新技術を習得するためのリソース

旋盤加工の分野において最新技術を習得することは、業界での競争力を維持するために欠かせません。フィリール株式会社では、技術者が最新の旋盤加工技術に精通できるよう、様々なリソースを提供しています。オンライン講座やウェビナー、技術書籍の閲覧権限など、多岐にわたる学習支援が整備されています。特に注目すべきは、業界の専門家による定期的なセミナーです。これらのリソースを活用することで、技術者は最新の旋盤加工技術を迅速に習得し、実際の業務に応用することができます。これにより、製品の品質向上や生産効率の向上が期待されます。旋盤加工の進化は日進月歩ですので、常に最新情報を取り入れる姿勢が重要です。

旋盤加工の未来を見据えたスキルアップ方法

旋盤加工の未来を見据えるためには、技術者が継続的にスキルアップを図る必要があります。フィリール株式会社では、長期的なキャリアパスを考慮したスキルアッププログラムを提供しています。例えば、初級から上級までの段階的な教育カリキュラムや、実務経験を通じて高度な技術を習得するための現場研修が用意されています。さらに、最新の旋盤加工機器やソフトウェアの導入により、技術者は常に最新の環境で作業を行うことができます。これらの取り組みは、技術者が自信を持って将来に挑戦できる礎を築くものです。旋盤加工の未来は明るく、絶え間ない進化が求められます。読者の皆様も是非、これらのスキルアップ方法を参考にして、旋盤加工の世界で飛躍してください。