高精度と効率を両立!アルミニウム旋盤加工の秘訣

2024/08/06

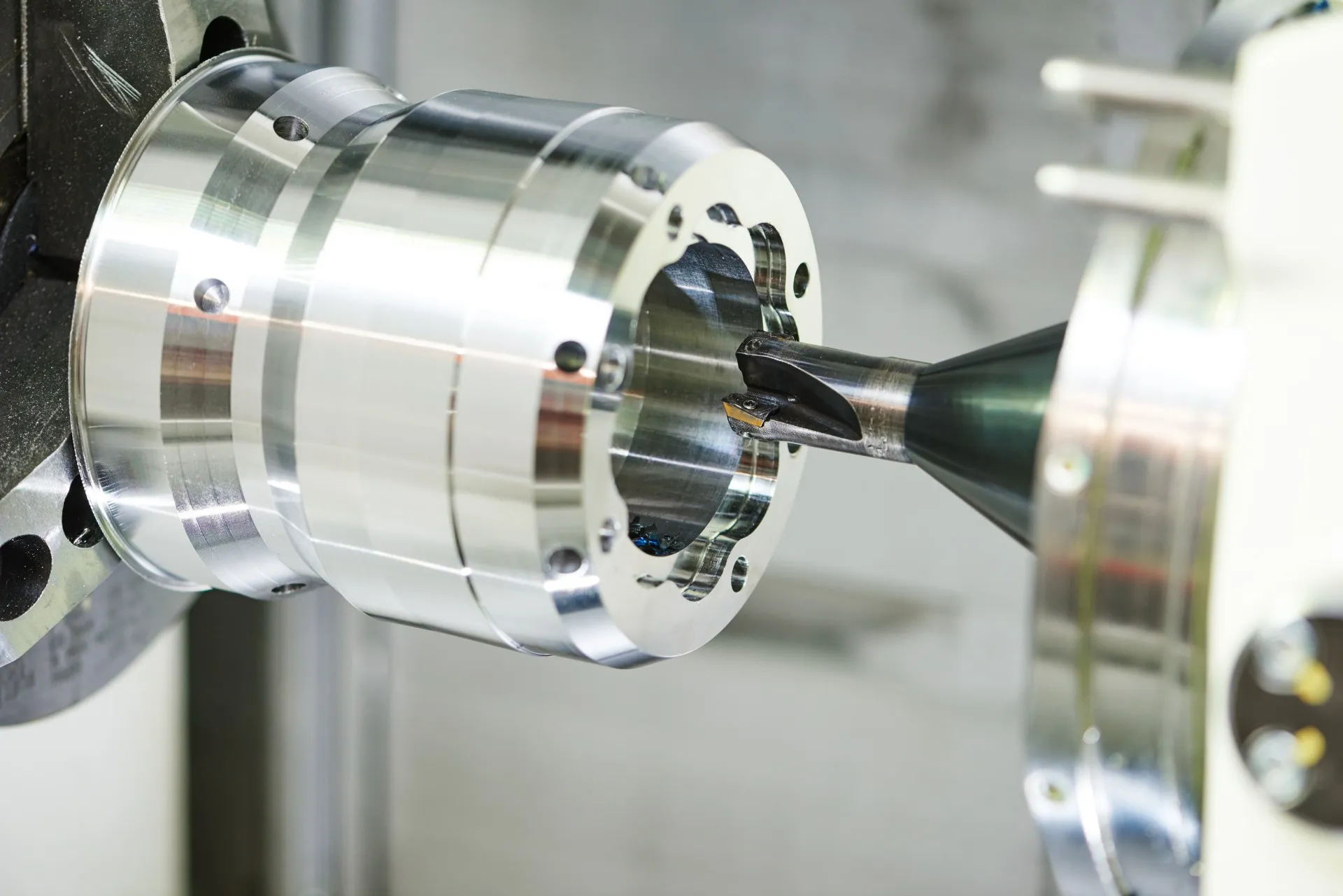

アルミニウム旋盤加工は、精密な部品製造に欠かせない技術です。フィリール株式会社が提供する高精度な旋盤加工の秘訣を探ることで、より効率的な生産方法を見出すことができるでしょう。本記事では、最新のCNC技術を駆使し、微細な形状や寸法精度を実現するためのポイントを詳しく解説します。ツール選定や加工条件の最適化、リアルタイム監視システムの導入など、実践的なテクニックをお伝えします。

目次

アルミニウム旋盤加工の基本知識とその重要性

アルミニウム旋盤加工とは?

アルミニウム旋盤加工とは、アルミニウム素材を旋盤機で加工する技術を指します。旋盤機は、素材を回転させながら切削工具で加工を行う機械で、高精度な部品製造に欠かせない装置です。特にアルミニウムは、軽量で加工しやすく、耐腐食性にも優れているため、航空宇宙、自動車、家電製品など多岐にわたる産業で利用されています。旋盤加工では、精密な寸法精度と滑らかな表面仕上げが求められるため、適切なツール選定や加工条件の最適化が重要です。

高精度を求める理由

高精度なアルミニウム旋盤加工が求められる理由は多岐にわたります。まず、航空宇宙や医療機器などの分野では、微細な寸法誤差が許されず、部品の信頼性と安全性が重視されます。また、自動車産業では、エンジンやトランスミッションの部品が高精度で製造されることで、燃費効率や性能の向上が期待できます。さらに、家電製品では、美観や機能性を兼ね備えた部品が求められ、高精度な加工が製品の品質に直結します。精密なアルミニウム旋盤加工は、これらの多様なニーズに応えるための鍵となります。

旋盤加工の歴史と進化

旋盤加工は、古くから金属加工の主要技術の一つとして利用されてきました。その歴史は古代エジプトにまで遡り、当初は手動操作による簡易的なものでしたが、産業革命以降、蒸気機関や電気モーターの導入により大きく進化しました。特にアルミニウムの旋盤加工は、軽量かつ強度の高い材料として注目され、航空機や自動車産業での需要が高まりました。20世紀後半には、コンピュータ数値制御(CNC)が普及し、これにより微細な形状や高精度な加工が可能となりました。現在では、CNC旋盤の高性能化が進み、リアルタイムでの加工監視や自動補正機能が搭載されるなど、さらなる効率化と品質向上が図られています。これにより、アルミニウム旋盤加工は、ますます重要な技術として広がり続けています。

アルミニウムの特性が加工に与える影響

アルミニウムは、旋盤加工において非常に重要な材料の一つです。その特性として、軽量でありながら高い強度を持つことが挙げられます。このため、航空機や自動車、電子機器の部品製造に広く利用されています。また、アルミニウムは耐食性にも優れており、長寿命の部品を製造する際にも適しています。旋盤加工においては、アルミニウムの切削性の良さが大きな利点となり、高速で効率的な加工が可能です。しかし、その柔らかさから切削工具の摩耗が早いというデメリットも存在します。これを克服するためには、適切な工具選定や加工条件の最適化が必要です。特に、切削速度や送り速度、切削油の選択が重要な要素となります。これらの特性を理解し、適切に活用することで、アルミニウム旋盤加工の精度と効率を最大限に引き出すことが可能です。

旋盤加工におけるアルミニウム素材の特性と選び方

アルミニウム合金の種類と特性

アルミニウム旋盤加工において、適切な合金の選定は不可欠です。アルミニウム合金はその成分によって特性が大きく異なります。例えば、A6061は高い機械的強度と耐食性を持ち、航空機部品や自動車部品に広く使用されています。一方、A7075はさらに高い強度を持ち、軍事用途や高性能スポーツ機器に利用されます。これらの合金は、旋盤加工においても高い精度を実現するために重要な役割を果たします。アルミニウム旋盤加工では、加工時の熱の影響を受けにくい合金を選ぶことも重要です。例えば、A2024は高い強度を持ちながらも加工しやすく、航空機のフレームや構造部品に適しています。これらの合金の特性を理解し、適切に選定することで、高精度かつ高効率な旋盤加工を実現できます。

用途に応じた素材選定のポイント

アルミニウム旋盤加工の成功には、用途に応じた素材選定が重要です。例えば、機械部品の製造では、耐摩耗性や耐久性が求められるため、A6061やA7075のような高強度のアルミニウム合金が適しています。また、軽量性が必要な航空機部品では、A6061がよく使用されます。医療機器や食品加工機器には、耐食性が高いアルミニウム合金が選ばれることが多いです。さらに、加工の難易度やコストも素材選定の重要な要素です。例えば、A2024は加工しやすく、コストパフォーマンスが高いため、広範な用途で利用されています。また、特定の用途に特化した合金も存在し、例えば、電子機器の部品には熱伝導性の高い合金が好まれます。これらのポイントを総合的に考慮し、最適な素材を選定することで、アルミニウム旋盤加工の品質と効率を最大化できます。

素材選定が仕上がりに与える影響

アルミニウム旋盤加工において、素材選定は加工結果に直接的な影響を与えます。まず、アルミニウムの種類によって、加工性が大きく異なります。例えば、6061アルミニウムは高い強度と良好な加工性を持ち、一般的な用途に広く使用されます。一方、7075アルミニウムは更に高い強度を持つものの、加工時の工具摩耗が激しくなることが多いです。そのため、精度の高い加工を実現するためには、適切な素材選定が不可欠です。また、素材の選定によって切削条件や工具の選定も変わってくるため、これらの要素を総合的に考慮することが重要です。特に、微細な形状や寸法精度を求められる場合、素材の均一性や硬度のばらつきが仕上がりに大きな影響を与えるため、事前の素材検査も欠かせません。

熱処理とアルミニウムの加工性

熱処理はアルミニウムの加工性に大きな影響を与える要素の一つです。アルミニウムは熱処理によってその強度や硬度が変化するため、目的に応じた適切な熱処理を行うことが重要です。例えば、T6熱処理を施した6061アルミニウムは高い強度と耐久性を持ちながらも、適度な加工性を維持しています。一方、無熱処理のアルミニウムは柔らかく、加工は容易ですが、強度が不足することが多いです。このように、熱処理の選定は、加工性能と製品の最終的な特性を両立させるための重要な要素となります。さらに、熱処理後のアルミニウムは、加工中の熱変形や膨張も考慮する必要があります。これにより、精密な寸法精度を維持しながら、高品質な製品を製造することが可能となります。リアルタイムでの温度監視や冷却システムの導入は、これらの課題を克服するための有効な手段です。

コストパフォーマンスの考慮

アルミニウム旋盤加工において、コストパフォーマンスは非常に重要な要素です。最適なコストパフォーマンスを実現するためには、まず適切なアルミニウム合金を選定することが重要です。アルミニウムは多様な合金が存在し、用途に応じた合金選定がコストに大きな影響を与えます。また、加工条件の最適化もコスト削減に寄与します。例えば、工具の寿命を延ばすための適切な冷却液の使用や、加工速度の調整が必要です。さらに、CNC技術を活用した自動化加工プロセスの導入もコスト効率を高める手段となります。これにより、人件費の削減と加工精度の向上が期待できます。最後に、廃材のリサイクルシステムを導入することで、資源の無駄を最小限に抑え、環境にも配慮したコストパフォーマンスの向上が図れます。

環境に優しい素材選び

アルミニウム旋盤加工において環境に優しい素材選びは、持続可能な生産を実現するために欠かせない要素です。アルミニウムはリサイクル性が非常に高い素材であり、使用後の廃材を再利用することで資源の無駄を減らすことができます。また、リサイクルアルミニウムを利用することで、エネルギー消費を抑え、CO2排出量を削減することが可能です。さらに、環境に優しい加工方法として、水溶性の冷却液や環境負荷の低い加工油の使用が推奨されます。これにより、加工プロセス全体の環境負荷を低減することができます。リアルタイムの監視システムを導入することで、加工中に発生する廃棄物の量を常に確認し、効率的な廃棄物管理が可能になります。フィリール株式会社では、環境に優しい素材選びと持続可能な加工技術の両立を目指し、常に最新の技術を取り入れる努力を続けています。次回もぜひご期待ください。

高精度なアルミニウム旋盤加工を実現するためのツール選定

最適なツールの選び方

アルミニウム旋盤加工において最適なツールを選ぶことは、仕上がりの精度と作業効率に直結します。まず、ツールの選定には材料特性の深い理解が必要です。アルミニウムは比較的柔らかい金属であり、高速度鋼(HSS)や超硬工具が適しています。これらのツールはアルミニウムの特性に合わせて設計されており、高速での切削でも摩耗が少ないことが特徴です。また、ツールの形状も重要な要素です。例えば、切削角度やチップの形状は、切削抵抗を減少させ、熱の発生を抑える役割があります。適切なツール選定により、加工中の振動やビビリを最小限に抑え、高い表面品質を保つことができます。さらに、最新のCNC技術を活用することで、リアルタイムでツールの状態を監視し、適切なタイミングでの交換や調整が可能となります。これにより、生産性を向上させるとともに、安定した品質を維持することができるのです。

ツール材質の違いと特徴

アルミニウム旋盤加工では、ツールの材質選びが加工の成功を左右します。高速度鋼(HSS)は、比較的低コストでありながら耐摩耗性に優れ、アルミニウムのような柔らかい金属に適しています。一方、超硬工具は硬度が高く、長寿命であるため、高速の切削作業に向いています。特に、超硬工具は高精度な加工を求められる場面で真価を発揮します。また、ダイヤモンド工具も選択肢の一つです。ダイヤモンド工具は極めて高い硬度を持ち、摩耗が少ないため、精密な仕上げに適しています。ただし、コストが高いため、使用場面を慎重に選ぶ必要があります。さらに、セラミック工具は高速加工において優れた性能を発揮し、耐熱性が高いため、長時間の連続加工に向いています。各材質のツールにはそれぞれの特性があり、加工条件や目的に応じて最適なものを選ぶことが重要です。これにより、アルミニウム旋盤加工の効率と品質を最大限に引き出すことが可能となります。

ツールのメンテナンスと寿命

旋盤加工において、ツールのメンテナンスと寿命は、加工精度と効率に直結する重要な要素です。アルミニウムを対象とする場合、特にツールの摩耗が早いため、定期的なメンテナンスが欠かせません。まず、使用後に工具を清掃し、切削屑やオイルを取り除くことが基本です。これにより、工具の劣化を防ぎ、次回の使用時にも高い精度を保つことができます。また、工具の摩耗状態を定期的にチェックし、必要に応じて再研磨することで、工具の寿命を延ばすことが可能です。特に近年では、工具寿命を監視するためのセンサー技術が発展しており、リアルタイムで摩耗状態を把握することができます。これにより、適切なタイミングでの工具交換やメンテナンスを行い、無駄なダウンタイムを削減できます。さらに、工具ホルダーやチャックの精度を保つための定期的な調整も重要であり、これにより加工中の振動やブレを最小限に抑え、最適な加工条件を維持することができます。

先進的なツール技術の活用

現代のアルミニウム旋盤加工には、先進的なツール技術の活用が不可欠です。特にCNC技術を駆使することで、微細な形状や寸法精度を実現することができます。CNC旋盤は、高精度で繰り返し同じ加工を行うことが得意であり、アルミニウムの特性を最大限に引き出すことが可能です。また、最新のツールコーティング技術を活用することで、摩耗を防ぎ、工具の寿命を延ばすことができます。例えば、ダイヤモンドライクカーボン(DLC)コーティングやナノコーティングは、アルミニウムの旋盤加工において非常に効果的です。さらに、リアルタイムでの加工データの収集と解析を行うことで、加工条件の最適化が可能となります。IoT技術を活用したスマートファクトリーの導入により、リアルタイムでの機械状態やツールの摩耗状況をモニタリングし、即座に対応策を講じることができます。これにより、効率的な生産と高品質な製品の提供が可能となります。

ツールメーカーの比較と選定

旋盤加工におけるツールメーカーの選定は、加工の精度と効率に直結する重要なポイントです。まず、信頼性と実績のあるメーカーを選ぶことが基本です。長年の経験を持つメーカーは、アルミニウム旋盤加工においても高品質なツールを提供することができます。また、製品ラインナップの多様性も重要な要素です。幅広い種類のツールを取り揃えているメーカーは、さまざまな加工ニーズに対応できます。さらに、最新の技術を導入しているメーカーを選ぶことで、常に最先端の旋盤加工技術を利用することができます。最後に、アフターサービスやサポート体制にも注目しましょう。迅速で適切なサポートを提供してくれるメーカーは、トラブル発生時にも安心です。これらの基準を踏まえてツールメーカーを比較し、最適な選定を行うことで、アルミニウム旋盤加工の効率と品質を最大限に引き出すことができます。

ツールのコストと効果のバランス

アルミニウム旋盤加工において、ツールの選定はコストと効果のバランスが重要です。高品質なツールは初期投資が高くても、長期的には加工効率と品質を向上させるため、総合的なコスト削減につながります。一方、安価なツールを選ぶと初期コストは抑えられますが、頻繁なメンテナンスや交換が必要となり、結果的にコストが増加することがあります。したがって、ツールの耐久性や寿命、そして加工精度を考慮して選ぶことが求められます。さらに、ツールの選定には加工条件や材料特性も影響します。アルミニウムは比較的柔らかい材料であるため、適切なツール材質を選ぶことで、加工精度を保ちながらツールの寿命を延ばすことが可能です。ツールのコストと効果のバランスを見極めるためには、実際の加工データを基にした評価が重要です。これにより、最適なツール選定が可能となり、アルミニウム旋盤加工の総合的なコストパフォーマンスを向上させることができます。

最適な加工条件でアルミニウム旋盤加工の精度を向上

切削速度と送り速度の設定

アルミニウム旋盤加工において、切削速度と送り速度の設定は非常に重要です。アルミニウムは柔らかい素材であり、高速での加工が可能ですが、適切な切削速度を設定することで工具の寿命を延ばし、加工面の品質を向上させることができます。一般的に、切削速度は材料の種類や硬度、使用する工具に応じて調整されます。一方で、送り速度も加工の精度に大きく影響します。速すぎる送り速度は工具の摩耗を促進し、逆に遅すぎると生産効率が低下します。最適なバランスを見つけるためには、加工実験やシミュレーションの活用が有効です。特にCNC旋盤を使用する場合、これらの設定はプログラムで細かく調整することが可能です。フィリール株式会社では、最新のデジタルツールを駆使して切削速度と送り速度の最適化を図っています。

冷却剤の選び方と使い方

アルミニウム旋盤加工における冷却剤の選び方と使い方も、加工精度を左右する重要な要素です。冷却剤は工具の寿命を延ばし、加工面の温度を下げることで熱変形を防ぎます。アルミニウムは熱伝導率が高いため、冷却効果が得られやすい素材ですが、適切な冷却剤を選ぶことが求められます。水溶性冷却剤や油性冷却剤など、様々なタイプの冷却剤がありますが、それぞれの特性を理解し、アルミニウム加工に最適なものを使用することが重要です。また、冷却剤の供給方法も考慮する必要があります。スプレー式やミスト式など、加工条件に応じて適切な方法で冷却剤を供給することで、加工精度をさらに向上させることができます。フィリール株式会社では、多様な冷却剤とその使用方法を駆使し、高精度なアルミニウム旋盤加工を実現しています。

加工条件のリアルタイム調整

アルミニウム旋盤加工において、高精度を維持しつつ効率的な生産を実現するためには、加工条件のリアルタイム調整が欠かせません。CNC技術を駆使することで、加工中のリアルタイムデータを解析し、ツールの摩耗や加工温度の変動などの要因を即座にフィードバックできます。これにより、加工条件をその場で最適化することが可能です。例えば、切削速度や送り速度をリアルタイムで調整することで、精度の向上とツール寿命の延長が期待できます。さらに、センサー技術の進化により、より詳細で正確なデータが取得できるようになり、品質の安定性も確保されます。フィリール株式会社が提供するこの技術は、特に高精度が求められる航空部品や医療機器の製造において、非常に有効です。

振動対策と加工精度の向上

アルミニウム旋盤加工において、振動は加工精度を大きく左右する要因の一つです。高精度な加工を実現するためには、振動対策が不可欠です。フィリール株式会社では、各種ダンパーや振動減衰材を用いた振動対策を講じることで、加工中の振動を最小限に抑えています。さらに、ツールホルダーやチャックの剛性を高める設計も重要です。これにより、工具の動きを安定させ、高精度な加工が可能となります。最新のCNC機械に搭載されたリアルタイム監視システムを活用することで、振動の発生状況を即座に把握し、適切な対策を講じることができます。振動を抑えることで、加工精度はもちろん、ツール寿命も延長されるため、効率的な生産が実現します。

加工条件のデータ解析

アルミニウム旋盤加工におけるデータ解析は、加工精度と効率の向上に欠かせない要素です。フィリール株式会社では、CNC技術を駆使し、大量の加工データをリアルタイムで収集・解析しています。このプロセスにより、加工条件の最適化が可能となり、微細な調整が行えるようになります。具体的には、切削速度や送り速度、切削深さなどのパラメータを精密に解析し、最適な条件を導き出します。さらに、AIを活用することで、過去のデータから予測モデルを作成し、リアルタイムでの条件調整を自動化しています。これにより、安定した品質と高効率な生産ラインを実現しています。データ解析を通じて得られた知見は、今後のアルミニウム旋盤加工の進化にも大きく寄与するでしょう。

精度向上のためのパラメータ調整

精度向上のためには、パラメータ調整が不可欠です。アルミニウム旋盤加工では、CNC制御技術を駆使して、非常に細かい単位でパラメータを調整することが求められます。フィリール株式会社では、切削速度、送り速度、切削深さなどの主要なパラメータを厳密に管理しています。具体的には、加工中の振動や熱影響を最小限に抑えるために、リアルタイムでの調整を行います。また、AIとIoT技術を活用することで、加工中の条件変動に迅速に対応できるシステムを構築しています。これにより、高精度な部品製造が可能となり、製品の品質向上につながります。最後に、パラメータ調整の重要性を理解し、常に最適な条件を追求することが、アルミニウム旋盤加工の成功の鍵となります。今後も技術の進化と共に、さらなる精度向上が期待されます。

CNC技術を駆使したアルミニウム旋盤加工の最新トレンド

CNC旋盤の最新技術

CNC旋盤の最新技術は、アルミニウム旋盤加工の可能性を飛躍的に向上させています。特に、最新のCNC技術は精度と効率を同時に追求できる点が魅力です。CNC旋盤は、数値制御による高精度な加工を実現することで、微細な形状や寸法の精度を保つことができます。例えば、最新の5軸や多軸制御技術を採用することで、アルミニウムの複雑な部品も一度の加工で精密に仕上げることが可能です。これにより、製造工程の短縮とコスト削減が実現し、企業の競争力を高める要因となっています。

多軸制御とその利点

多軸制御技術は、アルミニウム旋盤加工において革新的な進歩をもたらしています。従来の3軸制御では不可能だった複雑な形状や高精度な寸法を、多軸制御を用いることで容易に実現することができます。特に、自動車や航空機の部品製造において、その効果は顕著です。多軸制御により、加工時間の短縮だけでなく、部品の一貫した品質を保持することができます。また、プログラミングの面でも多軸制御は容易であり、初心者でも高精度な加工を実現可能にします。これにより、アルミニウム旋盤加工の効率と品質が大幅に向上します。

高度な制御アルゴリズムの導入

アルミニウム旋盤加工における高度な制御アルゴリズムは、精密加工の中核を担う技術です。これらのアルゴリズムは、リアルタイムで加工条件を最適化し、工具の動作を調整することで均一な仕上がりを実現します。例えば、振動や温度の変化をモニタリングし、即座に加工速度や進行方向を調整できます。また、AI技術を取り入れることで、過去の加工データを学習し、最適な加工パラメータを自動的に導き出します。これにより、効率的かつ高品質なアルミニウム旋盤加工が可能となり、生産性が向上します。

自動化と無人化の進展

アルミニウム旋盤加工において、自動化と無人化の技術が急速に進展しています。最新のCNC技術を駆使することで、複雑な形状や高精度の部品を効率的に製造することが可能です。特に、自動化されたシステムは、人為的なミスを減少させ、24時間稼働の生産体制を構築できます。さらに、無人化により、夜間や週末でも継続的に加工を行うことができるため、生産効率が大幅に向上します。これにより、コスト削減と生産性向上を同時に実現することが可能です。また、リアルタイム監視システムを導入することで、機械の状態を常に把握し、異常を早期に検知することができます。

IoTとスマートファクトリーの連携

IoT技術の進化は、アルミニウム旋盤加工の現場においても大きな変革をもたらしています。スマートファクトリーの実現に向け、IoTセンサーとCNC旋盤の連携が重要な役割を果たしています。例えば、リアルタイムで機械の稼働状況を監視し、異常が発生した場合には即座に通知するシステムが導入されています。これにより、機械のダウンタイムを最小限に抑え、常に高精度な加工を維持することが可能となります。さらに、収集されたデータを分析することで、加工条件の最適化やメンテナンスのタイミングを予測し、効率的な生産体制を構築することができます。IoT技術とスマートファクトリーの連携は、アルミニウム旋盤加工の未来を切り拓く重要な要素です。

最新トレンドの導入事例

アルミニウム旋盤加工の分野では、常に新しい技術やトレンドが導入されています。例えば、最新のCNC技術を活用した高精度加工や、多軸制御による複雑な形状の加工が可能となっています。また、リアルタイム監視システムや自動化技術の進展により、無人での連続稼働が実現し、生産効率が飛躍的に向上しています。特に、IoT技術を活用したスマートファクトリーの導入は、加工現場のデジタル化を促進し、全体の生産性を向上させる一方で、品質管理やトレーサビリティの強化にも寄与しています。これらの最新トレンドを取り入れることで、アルミニウム旋盤加工はさらなる高精度と効率を追求し続けることができるのです。本シリーズを通じてご紹介した技術や事例が、皆様の現場での改善に役立つことを願っています。次回のシリーズもぜひご期待ください。

リアルタイム監視システムでアルミニウム旋盤加工の誤差を最小化

リアルタイム監視システムの仕組み

アルミニウム旋盤加工において、リアルタイム監視システムは不可欠な技術です。このシステムは、加工機械の動作状態をリアルタイムで監視し、異常が発生した場合に即座に通知します。具体的には、センサーを用いて加工中の振動、温度、圧力などの変数を測定し、データを集積します。これにより、加工の安定性が確保され、精度の高い部品製造が可能になります。また、リアルタイムデータの解析により、加工条件の最適化も実現します。例えば、工具の摩耗をリアルタイムで把握し、必要なメンテナンスを予測することで、無駄なダウンタイムを削減します。

監視システムの導入メリット

アルミニウム旋盤加工における監視システムの導入は、複数のメリットをもたらします。まず第一に、リアルタイムでの異常検知が可能となり、不測の事態による生産ラインの停止を未然に防ぐことができます。これにより、ダウンタイムが大幅に削減され、生産効率が向上します。さらに、データの蓄積と解析を通じて、加工条件の最適化が図られます。これにより、工具の寿命が延び、材料の無駄が減少します。また、異常が発生した際には、迅速な対応が可能となるため、製品の品質が向上します。このように、監視システムの導入は、短期的なコストを超える長期的なメリットをもたらします。

ツール摩耗の監視と管理

アルミニウム旋盤加工におけるツール摩耗の監視と管理は、加工精度と生産効率を維持するための重要な要素です。高精度な部品製造を実現するためには、ツールの摩耗状態をリアルタイムで監視し、適切なタイミングで交換やメンテナンスを行うことが必要です。最新のCNC技術を活用することで、ツール摩耗のデータを解析し、加工条件の最適化や工具寿命の予測が可能となります。これにより、無駄な工具交換を減少させ、コスト削減と品質向上が期待できます。

異常検知とアラートシステム

アルミニウム旋盤加工において異常検知とアラートシステムは、加工中のトラブルを未然に防ぐために重要な役割を果たします。リアルタイム監視システムを導入することで、ツールの異常摩耗や機械の異常振動を即座に検知し、作業者にアラートを送信することができます。これにより、突発的なトラブルを迅速に対応し、加工精度の低下や生産ラインの停止を防ぐことができます。さらに、異常検知システムを活用することで、加工条件の改善や予防保全の計画を立てるためのデータ収集が可能となります。

加工誤差の分析と改善

アルミニウム旋盤加工における加工誤差の分析は、製品の品質と生産効率を向上させるために極めて重要です。誤差が発生する原因を特定し、それに対する対策を講じることで、誤差を最小限に抑えることができます。例えば、ツールの摩耗や機械の振動が誤差の原因となることが多いため、これらをリアルタイムで監視するシステムを導入することが有効です。また、誤差のデータを蓄積し、解析することで、将来的な予防策を講じることも可能です。こうした取り組みにより、製品の一貫した品質を確保し、効率的な生産ラインを維持することができます。アルミニウム旋盤加工の現場では、CNC技術を活用した精密な制御とリアルタイム監視システムの導入が、誤差の分析と改善において重要な役割を果たしています。

監視システムのコスト効果

監視システムの導入には一定の初期コストが伴いますが、その投資は長期的に見て非常に有益です。リアルタイムでの異常検知やデータ解析により、生産ラインの停止時間を大幅に削減することができます。これにより、ダウンタイムによる損失を最小限に抑え、製品の品質向上にも寄与します。特に、アルミニウム旋盤加工においては、高精度な加工が求められるため、監視システムによる誤差の早期検知と対応が不可欠です。また、効率的なメンテナンス計画を立てることで、無駄な消耗品の交換や不必要な修理を避けることができます。これにより、総合的なコスト削減と生産性の向上が図られます。フィリール株式会社の実践する最新の監視システムの導入は、短期的なコストを超える長期的な利益をもたらし、アルミニウム旋盤加工の精度と効率を劇的に向上させる重要な投資です。

実践的なテクニックでアルミニウム旋盤加工の効率を最大化

時間短縮のための加工手法

アルミニウム旋盤加工において、効率的な時間短縮を実現するためには、いくつかの重要な手法を取り入れることが重要です。まず、CNC技術の活用が挙げられます。CNC旋盤は高い精度とスピードを誇り、複雑な形状の加工でも驚くほど短時間で完了します。また、加工プログラムの最適化も時間短縮に不可欠です。最適な加工パスを設計することで、無駄な動きを最小限に抑え、一貫した高精度の加工を実現します。さらに、リアルタイムのデータ監視システムを導入することで、突発的なトラブルに迅速に対応することが可能となり、ダウンタイムを減少させることができます。これにより、生産効率が向上し、全体の加工時間を大幅に短縮することが可能です。

省エネとコスト削減の工夫

アルミニウム旋盤加工の現場では、省エネとコスト削減も重要な課題です。まず、エネルギー効率の高い機械を導入することが効果的です。最新のCNC旋盤は、省電力設計が施されており、従来の機械に比べて大幅なエネルギー削減が期待できます。また、切削工具の適切な選定とメンテナンスもコスト削減に寄与します。高耐久性の工具を使用することで、交換頻度を減らし、コストを抑えることが可能です。さらに、加工工程の自動化も検討する価値があります。自動化システムを導入することで、作業の一貫性が保たれ、作業員の労力を軽減しつつ、省エネ効果が得られます。最後に、リアルタイムのデータを基にしたエネルギー管理システムを活用することで、無駄なエネルギー消費を最小限に抑え、効率的な運用が可能となります。これらの工夫を組み合わせることで、省エネとコスト削減が実現できるのです。

多品種少量生産への対応

アルミニウムの旋盤加工において、多品種少量生産は特に重要な課題となります。従来の大量生産とは異なり、多品種少量生産では柔軟性と迅速な切り替えが求められます。フィリール株式会社では、CNC技術を活用し、プログラムの迅速な変更とツールの効率的な切り替えを実現しています。これにより、多様な製品に対して短期間で対応が可能となり、顧客の多様なニーズに応えることができます。また、加工条件の最適化によって、品質を保ちながらもコスト効率の良い生産を実現しています。リアルタイム監視システムを導入し、各工程のデータを即座に分析・調整することで、不良品の発生率を低減させることにも成功しています。

プロセスの標準化と効率化

アルミニウム旋盤加工のプロセスを標準化することは、効率と品質の向上に直結します。フィリール株式会社では、加工手順の一貫性を確保するために、詳細な作業指示書と標準作業プロセスを設定しています。これにより、オペレーター間の技術差を最小限に抑え、均一な製品品質を維持することができます。さらに、標準化されたプロセスに基づき、自動化技術を導入することで、非効率な手作業を削減し、生産性を向上させています。各工程でのリアルタイムデータを活用して、継続的にプロセスの見直しと改善を行うことで、常に最新の効率的な生産方法を維持しています。これにより、顧客に対して安定した高品質の製品を提供し続けることが可能となります。

フィリール株式会社が提供するアルミニウム旋盤加工の具体的事例

成功事例1: 高精度部品の製造

フィリール株式会社が提供する高精度なアルミニウム旋盤加工技術は、航空機エンジン部品の製造において非常に重要な役割を果たしています。航空機エンジン部品は微細な形状と寸法精度が求められ、数ミクロン単位の誤差も許容されません。フィリールでは最新のCNC技術と高精度旋盤を駆使し、これらの厳しい公差をクリアしています。その結果、航空機の安全性と性能が大幅に向上し、信頼性の高い部品供給が可能となります。また、自動車産業においてもエンジン部品の高精度加工が求められており、フィリールの技術が高性能エンジンの実現に貢献しています。

成功事例2: 大量生産の効率化

大量生産においても、フィリール株式会社のアルミニウム旋盤加工技術が大きな効果を発揮しています。特に、CNC技術を駆使した自動化とリアルタイム監視システムの導入により、効率的な生産が可能になっています。これにより、同じ高精度を維持しつつ、生産スピードを大幅に向上させることができました。例えば、電子機器や家電製品の部品製造においても、この技術は非常に有効です。フィリールの技術により、生産の一貫性と品質が保たれ、大量生産でも高品質の製品供給が実現しています。これにより、コスト削減と納期短縮が達成され、顧客満足度の向上にも寄与しています。

成功事例3: 特殊形状部品の加工

アルミニウムの旋盤加工において、特殊形状部品の製造は特に難易度が高い課題です。しかし、フィリール株式会社の最新のCNC技術と高精度計測機器を活用することで、この課題をクリアしています。特に、微細な寸法公差を保ちながら複雑な形状を精密に加工するための技術が求められます。リアルタイム監視システムを導入することで、加工中の誤差を最小限に抑え、一貫した品質を実現しています。この成功は、特殊形状部品の加工における一つの大きな成果と言えるでしょう。

顧客の声と評価

フィリール株式会社が提供するアルミニウム旋盤加工サービスについて、顧客から多くの高評価が寄せられています。特に、微細な形状や寸法精度に対する評価が高く、その技術力は多くの産業界で信頼されています。ある顧客は、「フィリールの旋盤加工技術のおかげで、生産効率が大幅に向上し、品質も一貫して高水準を維持できるようになりました」とコメントしています。また、リアルタイム監視システムにより、製品の信頼性と一貫性が保証されている点についても高く評価されています。

今後の展望と挑戦

アルミニウム旋盤加工の未来には、さらなる技術革新と挑戦が待ち受けています。フィリール株式会社は、AIやIoTの導入による生産プロセスの自動化と効率化を推進しています。これにより、リアルタイムでの品質管理やデータ解析が可能となり、製品の不良を即時に修正することができます。また、環境に配慮した持続可能な製造プロセスの実現にも注力しており、エコフレンドリーな技術開発を進めています。これからも多様化する顧客ニーズに応えるため、柔軟な対応力と革新を持って取り組んでいく予定です。アルミニウム旋盤加工の未来には無限の可能性が広がっており、フィリール株式会社はその可能性を追求し続けます。次回も新たな挑戦を乗り越え、未来の旋盤加工技術をリードする姿をお届けします。皆様の期待に応えるべく、引き続き努力を重ねてまいります。

事例から学ぶポイント

アルミニウム旋盤加工における成功事例から学べるポイントは数多くあります。まず、高精度部品の製造には、最適なツール選定と加工条件の設定が不可欠です。フィリール株式会社では、最新のCNC技術とリアルタイム監視システムを活用し、微細な形状や寸法精度を実現しています。また、大量生産時の効率化には、プロセスの自動化とデータ解析が大きな役割を果たします。これにより、生産ライン全体の最適化が可能となり、コスト削減と生産速度の向上が期待されます。さらに、特殊形状部品の加工では、柔軟な対応力と創意工夫が求められます。これらのポイントを押さえることで、アルミニウム旋盤加工の品質と効率を高めることができます。成功事例を通じて得られた知見を活かし、今後もさらなる技術革新と挑戦に取り組んでまいります。