量産旋盤の最新トレンドと材料選定のポイント

2024/08/06

量産旋盤業界において、最新のトレンドと材料選定は重要な要素です。旋盤加工の精度と効率を高めるためには、適切な材料の選定が不可欠です。本記事では、量産旋盤の最新技術や材料選定のポイントについて詳しく解説します。フィリール株式会社の専門知識を活かし、効率的な生産プロセスを実現するための有益な情報をお届けします。

目次

- 量産旋盤の最新技術が切削精度に与える影響を詳しく解説

- 最新技術の導入で向上する旋盤加工の精度

- 高精度切削を実現する新しい旋盤技術

- 量産旋盤の効率向上に貢献する技術革新

- 最新技術を採用した旋盤の切削能力

- 精度を追求するための新技術とその効果

- 旋盤加工の品質向上に寄与するイノベーション

- 旋盤加工における材料選定の重要性とそのポイント

- 材料選定が切削精度に与える影響

- 最適な材料選定のための基本ポイント

- 材料特性が旋盤加工に与える効果

- 量産旋盤に適した材料の選び方

- 旋盤加工における材料コストとパフォーマンス

- 高性能材料で旋盤加工を最適化する方法

- 最新の量産旋盤設備が生産効率を大幅に向上させる理由

- 新設備導入による生産効率の向上

- 自動化技術と旋盤設備の進化

- 最新旋盤設備がもたらすコスト削減効果

- 生産性を高めるための設備選定ポイント

- 最新設備によるスループット向上の事例

- 旋盤設備の進化が生産現場に与える影響

- フィリール株式会社の専門知識を活かした最適な旋盤材料選定法

- フィリール株式会社による材料選定のプロセス

- 専門知識を活かした材料選定のポイント

- 旋盤材料選定におけるフィリールのアプローチ

- フィリールの技術を用いた最適材料の選び方

- フィリールが推奨する量産旋盤材料

- 専門家の視点から見た旋盤材料選定の重要性

- 量産旋盤における新技術導入のプロセスとその効果

- 新技術導入のためのステップバイステップガイド

- 技術導入がもたらす生産効率の向上

- 新技術採用時のリスクとその管理

- 旋盤加工における技術導入の成功事例

- 新技術がもたらす切削精度の向上

- 導入プロセスの最適化で旋盤加工を改善

- 旋盤加工の精度を高めるための最新材料とその選び方

- 高精度切削を実現する最新材料の特徴

- 旋盤加工に最適な材料の選定ガイド

- 最新材料がもたらす加工精度の向上

- 材料選定で高精度を実現する方法

- 最新の材料技術が旋盤加工に与える影響

- 精度を重視した材料選定のポイント

- 効率的な生産プロセスを実現するための量産旋盤の活用法

- 量産旋盤を活用した効率的な生産手法

- 生産プロセス効率化のための旋盤設備選定

- 効率向上に寄与する量産旋盤の活用事例

- 量産旋盤を使った自動化生産のメリット

- 旋盤技術を活かした生産現場の効率化

- 効率的な生産のための旋盤加工テクニック

- フィリール株式会社が解説する量産旋盤の最新トレンドとその活用法

- 最新トレンドを取り入れた量産旋盤の概要

- フィリールが提案する最新旋盤技術の活用法

- 最新トレンドがもたらす旋盤加工の進化

- 量産旋盤のトレンドを活かした効率化事例

- フィリールが解説するトレンドの技術的ポイント

- 最新の旋盤トレンドを活用した生産革新

量産旋盤の最新技術が切削精度に与える影響を詳しく解説

最新技術の導入で向上する旋盤加工の精度

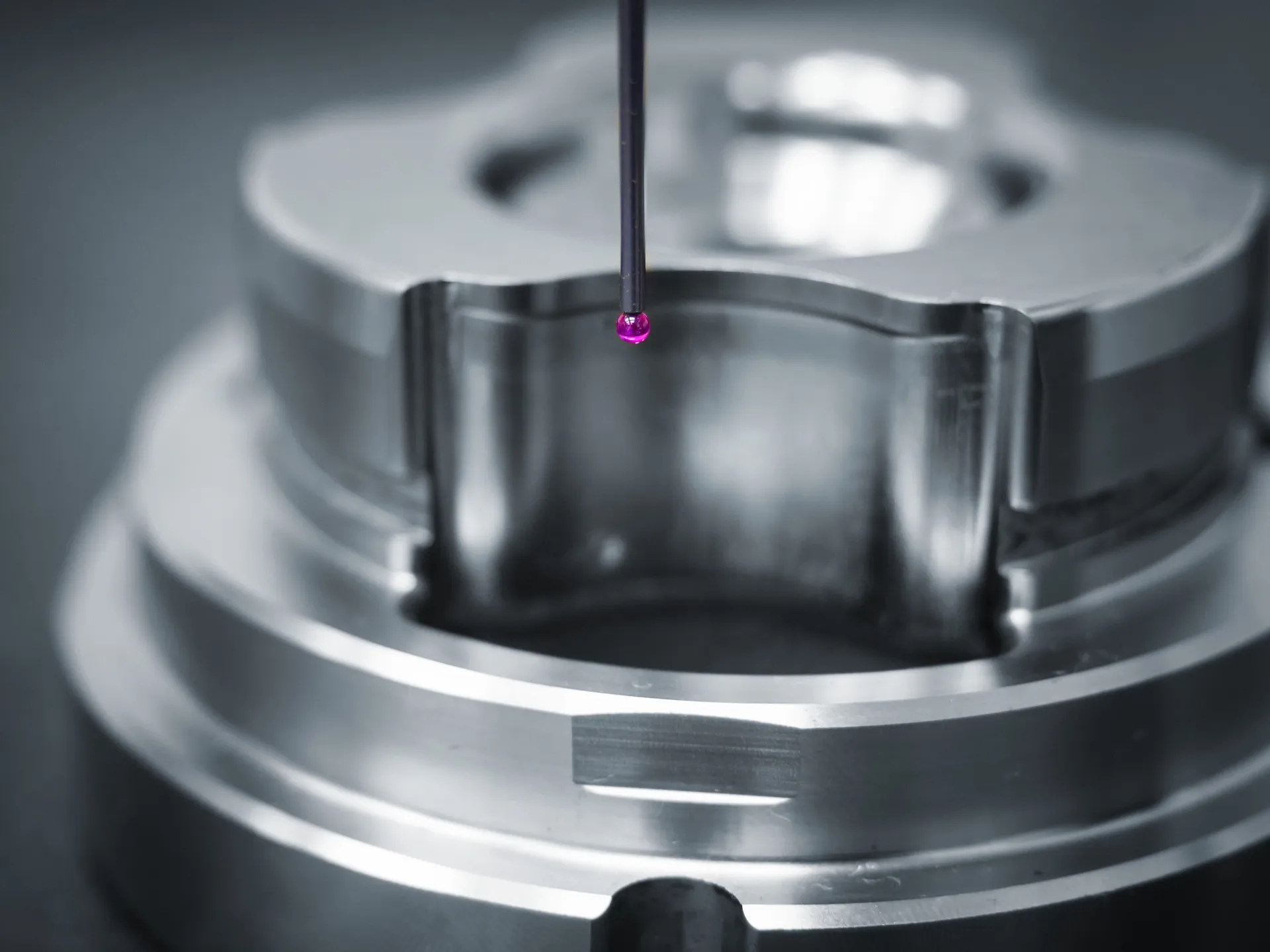

最新技術の導入は、量産旋盤の加工精度を大幅に向上させます。現在、注目されている技術の一つがCNC旋盤です。CNC旋盤は、コンピュータ制御によりミクロン単位の精度で加工を行うことができるため、非常に高精度な部品を製造することが可能です。また、新しいツールホルダーやカッターヘッドも精度向上に大きく寄与しています。これらのツールは、従来のものよりも耐久性が高く、長時間の使用でも性能が落ちません。さらに、多軸制御技術の導入により、一度の設定で複雑な形状を一貫して加工することが可能となります。これにより、量産旋盤の効率と精度が劇的に向上します。

高精度切削を実現する新しい旋盤技術

高精度切削を実現するためには、新しい旋盤技術の導入が不可欠です。例えば、最新のツールホルダーは振動を最小限に抑える構造を持ち、切削面の精度を高めることができます。さらに、リアルタイムモニタリングシステムを搭載した旋盤は、加工中の状況を常に監視し、異常が発生した際には即座に修正を行います。これにより、精度の高い切削が可能となり、不良品の発生を大幅に減らすことができます。また、超硬合金やセラミックなどの新しい材料を使用したツールも、耐久性と切れ味を向上させるために重要です。これらの技術革新により、量産旋盤の能力がさらに高まり、効率的かつ高精度な加工が実現します。

量産旋盤の効率向上に貢献する技術革新

量産旋盤における効率向上は、技術革新の進展に大きく依存しています。近年、AIやIoT技術の導入により、リアルタイムでのモニタリングと最適化が可能となりました。これにより、機械の状態を常に把握し、必要な調整を自動で行うことができます。また、予知保全技術の発展により、故障のリスクを事前に察知し、機械のダウンタイムを最小限に抑えることができます。これらの技術は、量産旋盤の生産性を劇的に向上させる要素となります。

最新技術を採用した旋盤の切削能力

最新技術を採用した量産旋盤は、従来の旋盤に比べて圧倒的な切削能力を誇ります。特に、高速回転と高精度な切削技術の組み合わせにより、加工時間の短縮と製品の品質向上が実現されています。さらに、新素材の利用により、より堅牢で耐久性のある部品を製造することが可能となりました。これにより、量産旋盤における生産効率は飛躍的に向上し、企業の競争力強化に寄与しています。また、複雑な形状の部品も短時間で高精度に加工できるため、多様なニーズに対応可能です。

精度を追求するための新技術とその効果

量産旋盤における精度の向上は、最新技術の導入によって大きく進展しています。特に、CNC技術の進化に伴い、ミクロン単位の精密加工が可能となりました。この革新により、部品の製造精度が飛躍的に向上し、製品の品質も向上しています。また、新しいツールホルダーやカッティングツールの開発も、量産旋盤の精度向上に寄与しています。これらの技術革新により、生産工程全体の効率が向上し、コスト削減にも繋がっています。最新の技術を駆使することで、ますます高精度な加工が実現され、業界全体の競争力が強化されています。量産旋盤の未来は、このような技術革新に支えられています。

旋盤加工の品質向上に寄与するイノベーション

旋盤加工の品質向上には、継続的なイノベーションが必要不可欠です。最近では、AIやIoT技術の導入が進んでおり、リアルタイムでのデータ分析や異常検知が可能となっています。これにより、加工精度だけでなく、製造プロセス全体の安定性も向上しています。さらに、最先端のスピンドル技術や高性能な工具材料の開発も、品質向上に大きく寄与しています。これらの技術革新により、量産旋盤の加工能力は飛躍的に向上し、より複雑な形状の部品も高精度で製造可能となりました。今後も新しい技術の導入が期待されており、ますます高品質な製品が市場に供給されることが予想されます。これからの進展に目が離せません。

旋盤加工における材料選定の重要性とそのポイント

材料選定が切削精度に与える影響

量産旋盤において材料選定は切削精度に直接的な影響を与えます。特に、硬度や靭性、熱膨張係数などの材料特性は、加工時の振動や熱変形を左右します。例えば、高硬度の材料は切削工具に対する摩耗が少なく、長時間の量産にも耐えることができます。一方、熱膨張係数の高い材料は加工中に形状変化を引き起こしやすく、精度が低下するリスクがあります。そのため、量産旋盤では用途に応じた最適な材料選定が不可欠です。さらに、旋盤加工の最適化には、工具の選定や冷却液の使用なども重要な要素となります。これにより、材料選定と加工条件のバランスを保ち、高い切削精度を実現することが可能です。

最適な材料選定のための基本ポイント

量産旋盤で最適な材料を選定するためには、いくつかの基本ポイントを押さえる必要があります。まず、加工する製品の用途や要求される特性に応じて、最適な材料を選定することが重要です。例えば、高強度が必要な場合は、耐摩耗性や耐熱性に優れた材料を選ぶことが求められます。また、コスト面も重要な要素です。高性能な材料は一般に高価ですが、量産においてはコストパフォーマンスも考慮しなければなりません。そのため、材料の品質とコストのバランスを考えた選定が必要です。さらに、材料の供給安定性も見逃せないポイントです。安定した供給が確保されている材料を選ぶことで、生産ラインの安定化が図れます。このように、量産旋盤においては、多角的な視点から材料を選定することが成功の鍵となります。

材料特性が旋盤加工に与える効果

量産旋盤において、材料特性は加工の成功に大きな影響を与えます。例えば、素材の硬度、延性、熱伝導率などは、切削精度や工具寿命に直結します。硬度の高い材料は、工具の摩耗を早める傾向がありますが、耐久性の高い切削工具を使用することで対策が可能です。一方、延性の高い材料は加工中に変形しやすいため、最適なクランプ方法や加工条件の設定が必要です。熱伝導率についても、適切な冷却システムを導入することで、材料の熱変形を抑え、高精度な加工を実現できます。これらの材料特性を理解し、適切な対策を講じることが、量産旋盤の効率と品質向上に繋がります。

量産旋盤に適した材料の選び方

量産旋盤において最適な材料を選ぶことは、加工の効率と品質を左右する重要な要素です。まず、加工する製品の用途や要求される特性を明確にすることが必要です。例えば、自動車部品のような高耐久性が求められる製品には、硬度と耐摩耗性に優れた材料が適しています。また、食品機械の部品には、耐食性に優れたステンレス鋼などが好まれます。材料の選定においては、供給業者の信頼性も重要なポイントです。品質が安定した材料を提供できる業者と長期的なパートナーシップを築くことで、安定した生産を実現できます。さらに、新しい材料や加工技術の情報を常に更新し、最新のトレンドを取り入れることも重要です。

旋盤加工における材料コストとパフォーマンス

量産旋盤において、材料のコストとパフォーマンスのバランスを取ることは生産効率を高める上で重要です。適切な材料選定を行うことで、切削精度を向上させるだけでなく、コスト削減にもつながります。例えば、高硬度鋼やアルミニウム合金は、耐久性と加工性のバランスが良いため、コストパフォーマンスに優れています。さらに、材料の選定に際しては、目的とする製品の特性や加工条件を考慮することが不可欠です。量産旋盤では、効率的な生産プロセスを保つために、材料の調達コスト、加工時間、工具の寿命など多角的に評価する必要があります。

高性能材料で旋盤加工を最適化する方法

高性能材料を使用することで、量産旋盤加工の精度と効率を大幅に向上させることができます。例えば、チタン合金や特殊鋼などの高性能材料は、耐摩耗性や耐熱性に優れており、高速・高精度の加工が可能です。しかし、このような材料は高価であるため、適切な用途や加工条件を見極めることが重要です。具体的には、製品の要求性能や使用環境を考慮し、最適な材料を選定することが求められます。さらに、高性能材料を効果的に活用するためには、最新の旋盤技術や工具を導入し、加工プロセス全体を最適化することが必要です。これにより、加工コストを抑えつつ、高品質な製品を量産することが可能になります。

最新の量産旋盤設備が生産効率を大幅に向上させる理由

新設備導入による生産効率の向上

量産旋盤の分野では、新しい設備の導入が生産効率の向上に大きく寄与しています。例えば、CNC旋盤の導入により、加工の精度が飛躍的に向上し、作業時間も大幅に短縮されます。さらに、自動化技術との連携により、夜間や休日でも無人運転が可能となり、稼働率の向上が見込まれます。AI技術を活用したリアルタイム監視により、機械の状態を常時モニタリングし、迅速な問題解決が可能です。これにより予防保全が実現し、ダウンタイムの削減にも貢献します。これらの新技術の導入により、量産旋盤の生産性は劇的に向上し、全体の業務効率も高まります。

自動化技術と旋盤設備の進化

量産旋盤業界において、自動化技術の進化が旋盤設備にもたらす影響は計り知れません。自動化技術により、従来の人手作業に比べて精度と効率が大幅に向上します。例えば、自動ローディングシステムやロボットアームとの連携により、材料の供給と取り出しがスムーズに行われ、生産ラインのボトルネックが解消されます。また、IoT技術の導入により、旋盤設備の状態や生産データをリアルタイムで収集・分析することが可能です。これにより、予測保全や最適な生産計画が実現し、全体の生産性が向上します。自動化技術と旋盤設備の進化は、量産旋盤の未来に大きな可能性をもたらしているのです。

最新旋盤設備がもたらすコスト削減効果

最新の旋盤設備導入によるコスト削減効果は、企業全体に多大なメリットをもたらします。まず、最新の技術を活用することで、高精度な加工が可能となり、不良品の発生を大幅に減少させることができます。これにより、材料費の節約だけでなく、顧客からのクレーム対応や返品処理にかかるコストも削減されます。また、自動化技術の進化により、製造プロセスの効率が劇的に向上し、人件費の削減も実現します。具体的には、機械の稼働状況をリアルタイムでモニタリングするシステムを導入することで、異常が発生した際にも迅速に対応でき、ダウンタイムを最小限に抑えることができます。さらに、最新の旋盤設備は長寿命でメンテナンスコストも低く、総合的な運用コストの削減に寄与します。これにより、企業は競争力を維持しつつ、持続可能な成長を実現することが可能です。

生産性を高めるための設備選定ポイント

生産性を最大化するためには、適切な旋盤設備の選定が不可欠です。まず、加工精度の高さが求められるため、最新のCNC技術を搭載した旋盤を選ぶことが重要です。これにより、複雑な形状も高精度で加工でき、生産性が向上します。次に、自動化システムの導入を考慮することで、人手によるミスを減らし、効率的な生産が可能となります。例えば、ロボットアームを活用した自動搬送システムは、材料の供給や製品の取り出しを自動化し、作業時間を短縮します。また、設備のモニタリングシステムを導入することで、機械の稼働状況やメンテナンス状況をリアルタイムで把握し、予防保全を実施することができます。これにより、設備のダウンタイムを最小限に抑え、生産ラインの稼働率を最大化できます。最後に、従業員のスキル向上も重要です。最新設備の操作方法やメンテナンスについての研修を定期的に行い、設備のパフォーマンスを最大限に引き出すことが求められます。

最新設備によるスループット向上の事例

量産旋盤において、最新設備の導入が如何にスループットの向上に寄与するかを見てみましょう。例えば、フィリール株式会社が導入した新しいCNC旋盤は、多軸制御と高速スピンドルを組み合わせており、従来のモデルと比べて加工速度が大幅に向上しました。これにより、生産サイクルが短縮され、1日の生産量が約30%増加しました。さらに、この設備はリアルタイムでの状態監視システムを搭載しており、突発的なダウンタイムを未然に防ぐことができます。こうした最新設備の導入により、企業は生産能力を最大限に引き出すことができ、多様なニーズに迅速に対応することが可能となります。

旋盤設備の進化が生産現場に与える影響

旋盤設備の進化は、生産現場に多大な影響を与えています。例えば、高速スピンドルの導入により、加工時間が短縮されるだけでなく、加工精度も向上しました。特に、AIとIoTを活用したスマート旋盤は、自動調整機能を持ち、常に最適な加工条件を維持することができます。これにより、品質管理が容易となり、不良品の発生率が減少します。さらに、自動化技術の進歩により、マンパワーの削減も実現し、コスト削減にもつながっています。こうした技術進化は、企業の競争力を強化し、より高品質な製品を市場に提供するための基盤を築いています。これからも旋盤設備の進化に注目し、その恩恵を最大限に活用していくことが求められます。

フィリール株式会社の専門知識を活かした最適な旋盤材料選定法

フィリール株式会社による材料選定のプロセス

フィリール株式会社では、量産旋盤の材料選定において精緻なプロセスを採用しています。まず、各種材料の特性を詳細に分析し、加工目的に最も適したものを選択します。次に、選定した材料を試験加工し、実際の加工条件下での性能を検証します。この過程では、旋盤の仕様や切削条件を細かく調整し、最適な加工条件を見つけ出します。この一連のプロセスにより、フィリール株式会社は高精度かつ効率的な量産旋盤加工を実現しています。

専門知識を活かした材料選定のポイント

量産旋盤における材料選定のポイントとして、フィリール株式会社は特に素材の強度、硬度、耐久性を重視しています。これにより、長期間にわたり安定した加工品質を維持することができます。また、切削油の選定や冷却方法も重要な要素であり、これらが適切に設定されることで、材料の寿命や加工精度が向上します。さらに、フィリールの専門家は最新の技術情報や市場動向を常に把握し、その知識を基に材料選定を行います。これにより、革新的な製品開発と生産効率の向上が可能となります。

旋盤材料選定におけるフィリールのアプローチ

フィリール株式会社は、量産旋盤における材料選定のプロセスにおいて、常に最新の技術と知見を活用しています。まず、旋盤加工に最適な材料を選ぶために、製品の要求性能や加工精度を詳細に分析します。これにより、製品の品質を高めるだけでなく、効率的な生産プロセスを実現することができます。特に、耐久性や加工性に優れた材料を厳選することで、長期的なコスト削減も可能となります。このプロセスには、材料の物理的特性や耐熱性、そして腐食耐性など、多岐にわたる要素が考慮されます。これらの要素を総合的に評価することで、最適な材料が選定され、量産旋盤における高精度な加工が実現されます。

フィリールの技術を用いた最適材料の選び方

フィリール株式会社では、量産旋盤において最適な材料を選定するための技術が豊富に揃っています。まず、材料の選定には高度なシミュレーション技術が用いられ、実際の加工条件を忠実に再現することで、材料の挙動を予測します。このシミュレーションにより、試行錯誤を最小限に抑え、効率的な材料選定が可能となります。また、フィリールの技術者たちは、長年の経験と専門知識を持ち、各種材料の特性を熟知しています。これにより、加工の最適化やツールの選定もスムーズに行うことができ、量産時のトラブルを未然に防ぎます。さらに、最新の多軸制御技術を駆使することで、複雑な形状の部品であっても高精度に加工することが可能です。これらの技術を組み合わせることで、フィリールは常に最適な材料を選び出し、高効率で高品質な量産旋盤加工を実現しています。

フィリールが推奨する量産旋盤材料

フィリール株式会社は、量産旋盤の効率と精度を最大化するために、特に適した材料を推奨しています。一般的に使用される材料には、炭素鋼、ステンレス鋼、アルミニウム合金などが挙げられますが、フィリールの専門家は、加工の特性や最終製品の用途に応じて最適な材料を選定します。例えば、高精度な部品には高硬度材料が求められ、そのためには超硬合金やダイヤモンドコーティング材料が推奨されます。これらの材料は、高い耐摩耗性と優れた熱伝導性を持ち、長時間の加工にも耐えることができます。また、フィリールは最新の研究結果を基に、材料選定のプロセスを常に見直し、新しい技術や材料を積極的に取り入れています。これにより、常に最先端の量産旋盤加工を実現し、クライアントのニーズに応え続けています。

専門家の視点から見た旋盤材料選定の重要性

旋盤材料の選定は、量産旋盤加工の成功を左右する非常に重要な要素です。フィリール株式会社の専門家は、長年の経験と最新の技術知識を駆使して、最適な材料を選びます。適切な材料選定により、加工の効率が向上し、製品の品質が安定します。例えば、耐食性の高いステンレス鋼は、化学薬品や湿度の高い環境でも長期間使用可能です。一方、軽量かつ強度のあるアルミニウム合金は、自動車や航空機などの部品製造に最適です。さらに、フィリールの専門家は、材料の加工性やコストパフォーマンスも考慮し、クライアントに最適なソリューションを提案します。このような専門家の視点からの材料選定は、ただ材料を選ぶだけでなく、全体の生産プロセスを最適化するための鍵となります。今回のシリーズを通じて、量産旋盤における材料選定の重要性と最新トレンドについて深く理解していただけたと思います。次回のエピソードもぜひお楽しみにしてください。

量産旋盤における新技術導入のプロセスとその効果

新技術導入のためのステップバイステップガイド

量産旋盤業界で新技術を導入する際には、計画的なステップバイステップのアプローチが重要です。まず、現在の生産プロセスと技術の現状を評価し、どの部分に新技術が必要かを明確にします。次に、必要な技術をリサーチし、最適なオプションを選定します。ここでのキーワードは「量産 旋盤」で、効率化と精度向上を目指します。導入プロセスは段階的に進めることが推奨され、初期段階では試験運用を行い、問題点を洗い出します。最終的には、全体の生産ラインに新技術を統合し、従業員への適切なトレーニングを実施します。このようなプロセスを踏むことで、スムーズに新技術を導入し、量産旋盤の生産性を向上させることが可能です。

技術導入がもたらす生産効率の向上

新技術の導入は、量産旋盤の生産効率を大幅に向上させる可能性があります。特に、CNC旋盤や自動化技術は、作業時間の短縮と高精度な加工を同時に実現するためのキーとなります。例えば、自動化システムの導入により、複雑な工程を一括して管理し、人的ミスの減少が期待できます。これにより、生産ライン全体の効率が飛躍的に向上します。さらに、リアルタイムでのデータフィードバック機能を持つシステムは、迅速な問題解決を可能にし、ダウンタイムを最小限に抑えます。このような新技術の導入は、競争力を高めるための重要な要素となり、長期的なビジネス成長に寄与します。量産旋盤の分野でこれらの技術を適切に活用することで、持続可能な生産性向上を実現することができます。

新技術採用時のリスクとその管理

量産旋盤において新技術の採用は大きな利点をもたらしますが、それには当然リスクも伴います。まず、新しい技術や設備の導入には初期投資が必要です。また、既存のシステムやプロセスと統合する際にトラブルが発生する可能性もあります。さらに、スタッフの再教育や新技術に対する理解が不足していると、生産効率の低下や品質の問題が生じることがあります。リスク管理のためには、まず導入前に徹底的な調査を行い、必要な投資と利益をしっかりと見極めることが重要です。次に、試験運転を行い、問題点を早期に発見・解決するステップを設けることが推奨されます。最後に、スタッフの教育を徹底し、全員が新技術に対する理解とスキルを持つようにすることが肝要です。これにより、量産旋盤の新技術採用におけるリスクを最小限に抑え、効果的な生産体制を構築することが可能です。

旋盤加工における技術導入の成功事例

量産旋盤において技術導入の成功事例は多く存在します。例えば、フィリール株式会社では、CNC旋盤と多軸制御技術を導入し、大幅な生産効率の向上を実現しました。この成功事例では、従来の手作業に比べて生産時間が約50%短縮され、精度も大幅に向上しました。更に、自動化による人為的ミスの減少とコスト削減も達成しています。また、他の事例として、特定の高難度材料に対しても新技術を導入することで、高品質な製品を安定的に供給することが可能となりました。これにより、顧客満足度も大いに向上しています。これらの成功事例から学べることは、新技術の導入がリスクを伴うことは避けられませんが、適切な計画と管理を行うことで大きな成果を得ることができるという点です。今後も量産旋盤の分野で新たな技術導入が続き、業界全体の発展が期待されます。

新技術がもたらす切削精度の向上

量産旋盤における新技術の導入は、切削精度の飛躍的な向上をもたらします。CNC旋盤や多軸制御技術の進化により、微細な調整が可能となり、非常に高い精度を持つ部品の製造が実現されています。特に、最新のツールホルダーやカッターヘッドの使用は、耐久性と安定性を兼ね備えており、長時間の使用でも精度を維持します。これにより、製造業者はより高品質な製品を効率的に生産できるようになりました。フィリール株式会社では、これらの最新技術を駆使し、製品の品質を一層向上させるための研究開発に注力しています。新技術の導入は、ただ単に設備をアップグレードするだけでなく、生産プロセス全体の再考を促し、効率の向上とコスト削減にも貢献します。今後も技術の進化に注目し、さらなる改善を目指していくことが重要です。

導入プロセスの最適化で旋盤加工を改善

量産旋盤の導入プロセスを最適化することは、製造効率の向上とコスト削減に直結します。新技術の採用により、プロセス全体を見直し、効率的な生産体制を構築することが可能です。例えば、CNC旋盤の導入は、微細な調整が容易になり、精度の高い加工が実現できます。また、多軸制御技術を活用することで、複雑な形状の部品も一度の設定で一貫して加工することが可能です。これにより、手間と時間を大幅に削減し、生産性を高めることができます。さらに、最新のツールや機材の使用は、保守性と耐久性を向上させ、長期間にわたる安定した運用を支援します。フィリール株式会社では、これらの最先端技術を導入することで、製品品質の向上と生産プロセスの最適化を実現しています。量産旋盤における導入プロセスの最適化は、今後も継続的な改善が求められ、技術の進化とともに発展していくでしょう。これからも新たな技術に注目し、製造業の未来を切り拓いていくことを楽しみにしています。

旋盤加工の精度を高めるための最新材料とその選び方

高精度切削を実現する最新材料の特徴

量産旋盤において高精度な切削を実現するための最新材料の特徴について解説します。まず、耐摩耗性と高強度を兼ね備えた材料が求められます。これにより、長時間の加工でも劣化が少なく、高精度を維持することができます。具体的には、セラミックや超硬合金などが注目されています。これらの材料は、加工中の温度上昇を抑え、熱変形を防ぐ効果があります。また、特殊コーティングされた材料は、摩擦を減少させることで工具の寿命を延ばし、さらに加工精度を向上させます。これらの特性を持つ材料の導入により、量産旋盤加工の効率と品質が大幅に向上します。

旋盤加工に最適な材料の選定ガイド

量産旋盤加工において最適な材料を選定するためのガイドラインを紹介します。まず、使用する材料の硬度と強度を確認することが重要です。高硬度・高強度の材料は、加工中に形状が崩れることなく、精度を維持できます。次に、材料の熱伝導率を考慮する必要があります。低い熱伝導率の材料は、加工中の熱を素早く逃がすことができるため、熱変形を防ぎます。また、材料の摩耗特性も選定のポイントです。耐摩耗性の高い材料は、工具の摩耗を抑え、長時間の加工でも安定した性能を発揮します。最後に、材料のコストと供給の安定性も重要な要素です。これらのポイントを踏まえた材料選定により、量産旋盤加工の効率と品質を最大化することが可能です。

最新材料がもたらす加工精度の向上

最新の材料技術は、量産旋盤において非常に重要な役割を果たします。例えば、高強度で耐久性のある合金材料の使用は、加工精度を大幅に向上させることが可能です。特に、最新のCNC(コンピュータ数値制御)旋盤と組み合わせることで、微細加工が求められる部品製造においても優れた結果を生み出します。さらに、これらの材料は摩耗や腐食に強いため、長期的なコスト削減にも寄与します。これにより、生産ラインの効率性が向上し、最終製品の品質が安定します。

材料選定で高精度を実現する方法

量産旋盤で高精度な加工を実現するためには、適切な材料選定が不可欠です。まず、加工する製品の要求仕様に応じた材料特性を把握することが重要です。具体的には、硬度、引張強度、熱処理性などの特性を考慮した上で、最適な材料を選びます。また、材料の品質を確保するためには、信頼性の高い供給業者からの仕入れが必要です。さらに、材料の検査工程を徹底し、微細な欠陥を早期に発見することで、加工精度を高めることが可能です。

効率的な生産プロセスを実現するための量産旋盤の活用法

量産旋盤を活用した効率的な生産手法

量産旋盤を活用することで、多様な製品を高精度かつ効率的に生産することが可能です。このためには、まず適切な材料選定が重要です。例えば、高強度の鋼材や耐摩耗性の高い合金を使用することで、工具の耐久性が向上し、メンテナンス頻度を減少させることができます。また、最新のCNC旋盤を導入することで、自動化された生産ラインを構築し、人的ミスを最小限に抑えることが可能です。さらに、複雑な形状の部品も一度のセットアップで加工できるため、生産時間を大幅に短縮することができます。これにより、コスト削減と生産性向上を実現することができます。

生産プロセス効率化のための旋盤設備選定

生産プロセスの効率化を図るためには、適切な旋盤設備の選定が鍵となります。まず、加工精度が高い設備を選ぶことが重要です。高精度な旋盤は、製品の品質を維持しながら大量生産を可能にします。さらに、自動化機能が搭載された旋盤を選ぶと、生産ラインの効率が大幅に向上します。自動ツールチェンジャーやロボットアームの導入により、作業時間を短縮し、人的エラーを減少させることができます。これにより、連続稼働が可能となり、最終的にはコストの削減に繋がります。

効率向上に寄与する量産旋盤の活用事例

量産旋盤を活用した効率向上の事例は、多岐にわたります。例えば、自動車部品メーカーでは、CNC旋盤を導入することで、部品の大量生産が実現されています。この技術は、加工精度が高く、一貫性のある品質を保ちながら、短納期での生産が可能です。さらに、ロボットアームとの連携により、24時間稼働が可能となり、生産ライン全体の効率が大幅に向上しました。また、リアルタイムの品質検査システムと組み合わせることで、不良品の早期発見が可能となり、歩留まりの向上にもつながっています。こうした事例は、量産旋盤の持つポテンシャルを最大限に引き出し、企業の競争力を強化するための有力な手段と言えるでしょう。

量産旋盤を使った自動化生産のメリット

量産旋盤を使った自動化生産のメリットは数多く存在します。まず、自動化により人手による作業ミスが大幅に減少し、一貫した品質が保たれます。ロボットアームや搬送システムとの連携により、24時間稼働が可能となり、生産ラインの効率が飛躍的に向上します。また、CNC旋盤などの精密機器を導入することで、複雑な形状の部品でも高精度で加工することができます。さらに、自動化されたラインではリアルタイムでの品質検査が行われるため、不良品の早期発見と対応が可能です。これにより、全体の歩留まりが向上し、コスト削減にも貢献します。総じて、量産旋盤を使った自動化生産は、生産性の向上とコスト効率の面で非常に有利です。

旋盤技術を活かした生産現場の効率化

量産旋盤技術は、生産現場の効率化に大きく貢献しています。例えば、最新のCNC旋盤では、高精度の切削加工が可能であり、複雑な形状の部品も短時間で加工できます。また、AIやIoT技術の導入により、リアルタイムで機械の状態を監視し、最適な加工条件を自動設定することができます。これにより、人為的なエラーを減少させ、生産スピードが向上します。さらに、量産旋盤は自動化生産ラインと組み合わせることで、無駄のない効率的な生産プロセスを実現します。以上のような技術の進化により、生産現場の効率化が飛躍的に向上し、企業の競争力が強化されます。

効率的な生産のための旋盤加工テクニック

効率的な生産のためには、適切な旋盤加工テクニックを駆使することが重要です。例えば、切削速度や進行速度の最適化により、加工時間を短縮しつつ高品質な製品を作り出すことができます。また、最新の工具技術を利用することで、工具寿命を延ばし、工具交換の頻度を減少させることが可能です。さらに、材料の特性を理解し、適切な工具と加工条件を選定することも重要です。これにより、材料の無駄を最小限に抑え、生産効率を向上させることができます。最終的に、これらのテクニックを組み合わせることで、量産旋盤による効率的な生産プロセスが実現し、企業の競争力を高めることができます。これでシリーズは終了ですが、今後も最新の技術や情報をお届けしてまいりますので、引き続きご期待ください。

フィリール株式会社が解説する量産旋盤の最新トレンドとその活用法

最新トレンドを取り入れた量産旋盤の概要

量産旋盤の最新トレンドは、精度と効率の向上を目指した技術革新に焦点を当てています。例えば、スマートファクトリー化の進展により、IoT技術が旋盤加工の現場に導入されています。これにより、リアルタイムで機械の状態を監視し、予防保全が可能となり、ダウンタイムを最小限に抑えることができます。また、自動化技術の進化により、より高精度な加工が実現し、生産効率も向上しています。これらのトレンドは、量産旋盤のパフォーマンスを大幅に向上させる要素となっています。

フィリールが提案する最新旋盤技術の活用法

フィリール株式会社は、最新の旋盤技術を活用した生産プロセスの効率化を提案しています。デジタルツイン技術を用いた加工プロセスのシミュレーションにより、最適な加工条件を事前に設定することが可能です。これにより、試作段階でのトラブルを減少させることができ、製造コストの削減にも寄与しています。また、IoT技術により、リアルタイムで機械の稼働状態をモニタリングし、予防保全を行うことで、ダウンタイムを最小限に抑えることができます。これらの技術を駆使し、量産旋盤の生産性向上を実現しています。

最新トレンドがもたらす旋盤加工の進化

量産旋盤の分野では、最新の技術トレンドが大きな変革をもたらしています。特に、スマートファクトリー化の進展により、IoT技術が導入され、加工の効率性と精度が飛躍的に向上しています。リアルタイムのモニタリングシステムを通じて、機械の稼働状況や異常を即座に把握することで、予防保全が可能となり、ダウンタイムの削減に寄与しています。また、デジタルツイン技術の導入により、加工プロセスのシミュレーションが実現し、最適な加工条件を事前に設定することができます。このような最新のトレンドにより、量産旋盤の加工プロセスはますます効率化され、品質も向上しています。

量産旋盤のトレンドを活かした効率化事例

量産旋盤の最新トレンドを活用することで、多くの企業が生産効率を大幅に向上させています。例えば、高速スピンドルの導入により、加工時間が短縮され、生産性が向上しています。また、多軸制御機能を持つ最新の旋盤を使用することで、一度の設定で複数の加工を同時に行うことが可能となり、セットアップ時間を削減することができます。さらに、AI技術を組み合わせたスマートマシンの導入により、加工条件の最適化が自動的に行われ、熟練工がいなくても高品質な製品を大量に生産することができます。このような最新トレンドを活かした事例は、企業の競争力を大幅に高めるだけでなく、コスト削減にもつながっています。

フィリールが解説するトレンドの技術的ポイント

フィリール株式会社は、量産旋盤の最新トレンドを活かした技術的ポイントについて深く掘り下げています。量産旋盤における技術的進歩は、主に精度と効率の向上に焦点を当てています。例えば、最新のAI技術を導入することで、リアルタイムで加工条件を最適化することが可能になっています。これにより、常に最適な条件での旋盤加工が実現し、生産効率が飛躍的に向上します。また、マルチタスクマシニングセンターを活用することで、異なる加工工程を一度に処理できるため、セットアップ時間の大幅な削減が期待されます。さらに、センサ技術の進化により、ツールの摩耗や破損を予測し、未然にトラブルを防ぐことができます。これらの技術的ポイントを活かすことで、量産旋盤の効率と品質を最大化することが可能です。

最新の旋盤トレンドを活用した生産革新

最新の旋盤トレンドを活用することで、量産旋盤の生産革新が実現されています。フィリール株式会社では、AI技術やセンサ技術を駆使して、生産プロセスの最適化を図っています。例えば、リアルタイムでのデータ解析を通じて、加工条件を常に監視・調整することが可能です。これにより、加工精度の向上と生産効率の大幅なアップが見込まれます。また、マルチタスクマシニングセンターの導入により、多岐にわたる加工工程を一度のセットアップで処理することができ、工程間の時間短縮が実現されます。これらの革新技術は、量産旋盤のトレンドを活かしながら、効率的で高品質な生産を可能にしています。今後もフィリールは、最新技術を取り入れながら、更なる生産革新を追求し続けるでしょう。次回のブログ記事では、これらの技術の具体的な応用例について詳しく紹介する予定です。今後の情報にもぜひご期待ください。