旋盤加工におけるアルミニウムの硬度調整法とその重要性

2024/08/06

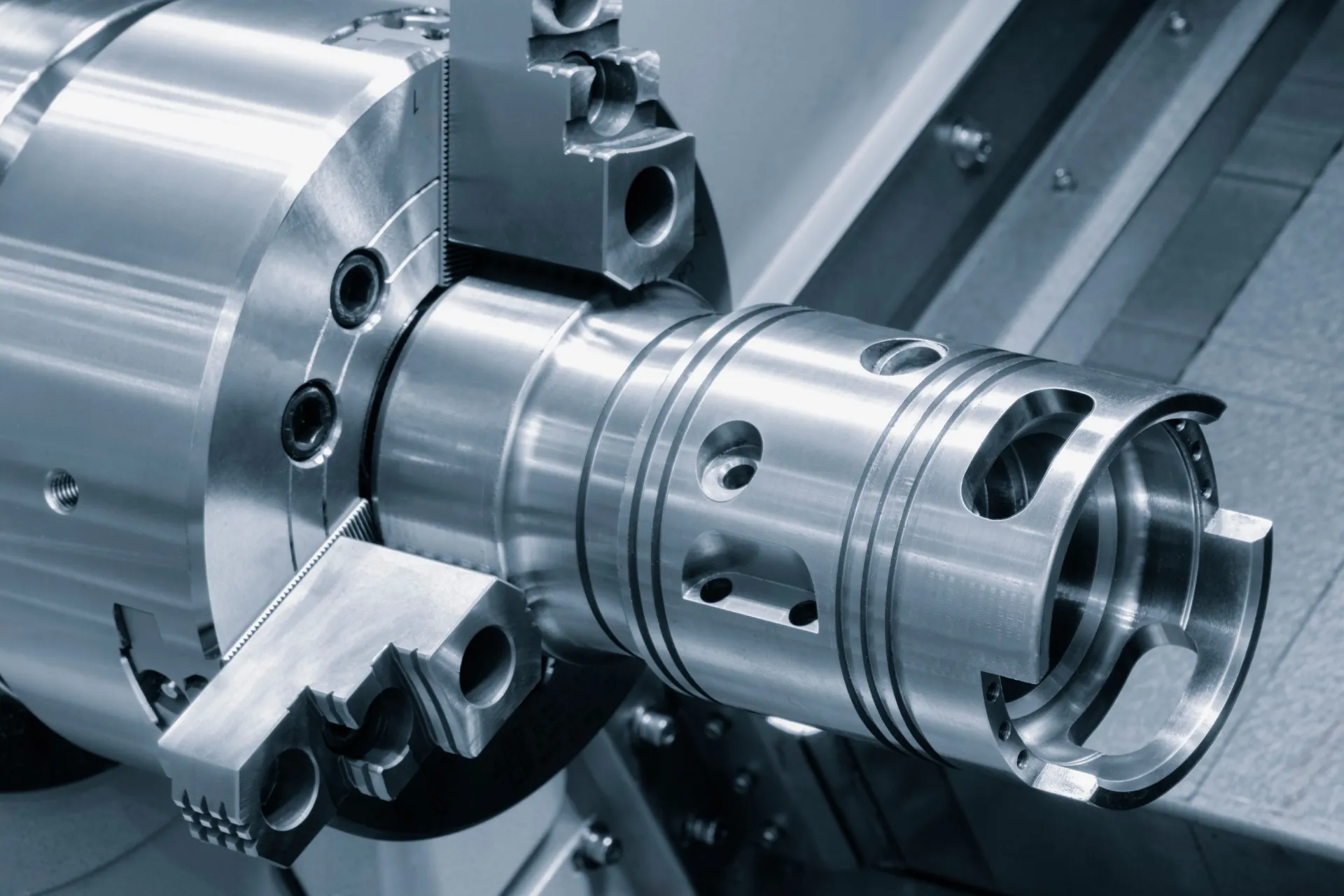

旋盤加工におけるアルミニウムの硬度調整は、製品の品質と加工効率に大きな影響を与えます。硬度が適切でないと、加工中に工具の摩耗が早まり、仕上げ面の品質が低下することがあります。本記事では、アルミニウムの硬度を効果的に調整する方法と、その重要性について詳しく解説します。旋盤加工のプロフェッショナルとして、最適な硬度調整のテクニックを学び、より高品質な製品を作成しましょう。

目次

旋盤加工でのアルミニウム硬度調整の基本知識

アルミニウムの硬度が旋盤加工に与える影響

アルミニウムの硬度は旋盤加工において極めて重要な要素です。適切な硬度でないと、切削工具の摩耗が早まるだけでなく、加工品の表面品質も低下してしまいます。特に硬度が低すぎると、切削中に素材が変形しやすく、バリが発生する可能性が高まります。一方、硬度が高すぎると工具に過度な負荷がかかり、工具の寿命を短縮させるリスクがあります。したがって、アルミニウムの硬度を適切に調整することが、効率的かつ高品質な旋盤加工を実現するためには欠かせません。

硬度調整に必要な基本ツールとその使い方

アルミニウムの硬度調整には、いくつかの基本ツールが必要です。まずは硬度計を使用して、素材の現在の硬度を正確に測定します。次に、硬度を調整するための熱処理装置や、硬度を高めるための合金添加剤を用意します。熱処理では、アルミニウムを特定の温度で加熱し、その後ゆっくりと冷却することで硬度を調整します。また、合金添加剤を使用することで、特定の機械的特性を強化することが可能です。これらのツールを活用することで、旋盤加工に最適な硬度を持つアルミニウム素材を作成することができます。

アルミニウムの硬度を測定する方法

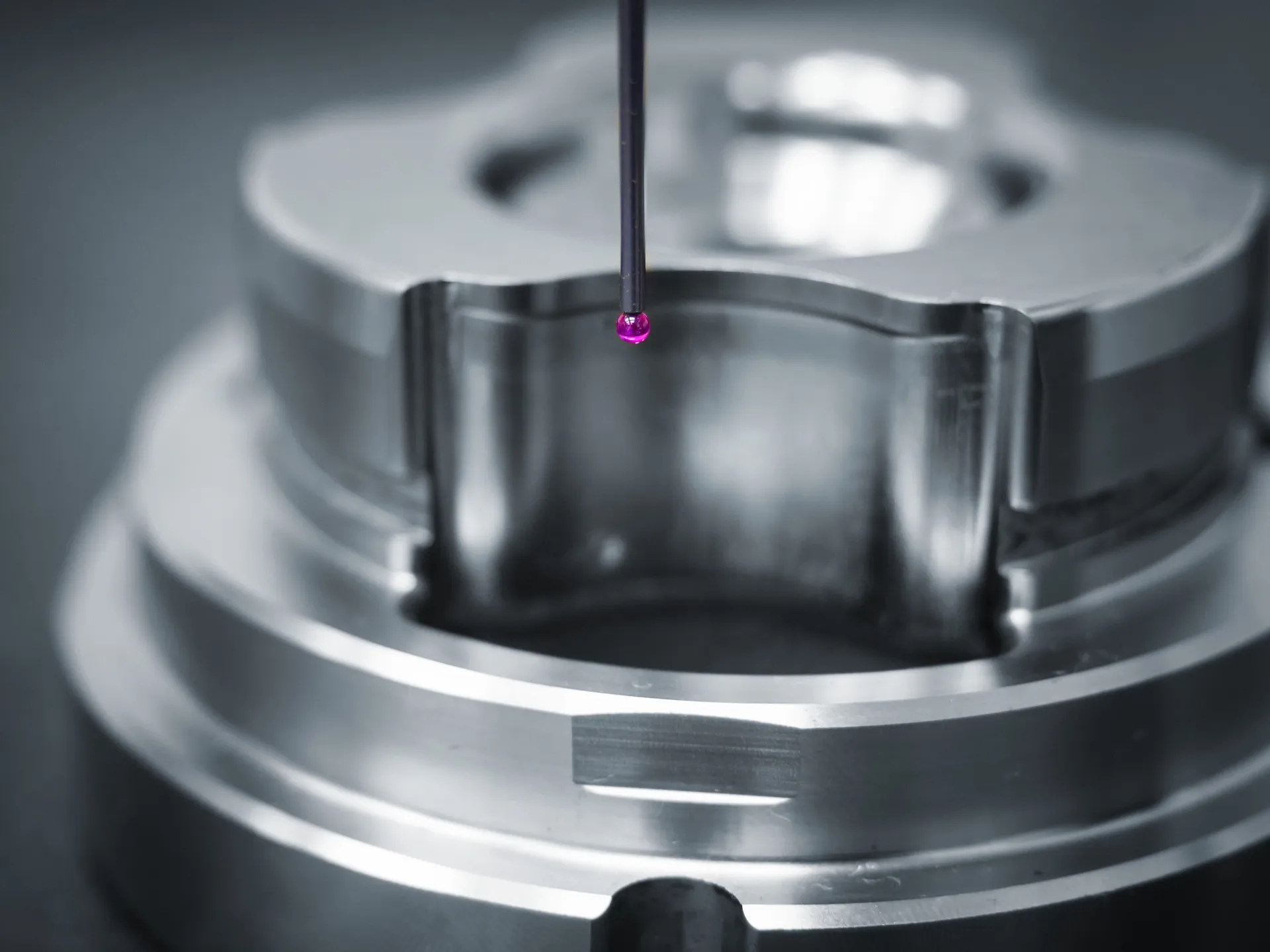

アルミニウムの硬度を正確に測定することは、旋盤加工における品質管理において非常に重要です。代表的な硬度測定方法には、ブリネル硬度試験、ビッカース硬度試験、ロックウェル硬度試験があります。ブリネル硬度試験は、大きなボールを使用して表面に圧痕を作り、その直径を測定する方法です。ビッカース硬度試験は、ダイヤモンドのピラミッド形インデンターを用いて圧痕を作り、その対角線の長さから硬度を算出します。ロックウェル硬度試験は、特定の荷重をかけてインデンターを圧入し、深さを測定します。これらの方法を駆使して、加工前にアルミニウムの硬度を正確に把握することが、適切な旋盤加工の第一歩となります。

硬度と加工速度の関係性を理解する

アルミニウムの硬度と旋盤加工速度は密接に関連しています。硬度の高いアルミニウムは、切削抵抗が大きくなるため、加工速度を適切に調整する必要があります。例えば、硬度が高い場合、加工速度を遅く設定することで工具の摩耗を最小限に抑え、より精度の高い加工が可能になります。一方、柔らかいアルミニウムでは、加工速度を速めに設定しても問題なく、高効率な加工が行えます。また、切削速度とフィードレートの最適化は、熱の発生を抑制し、工具の寿命を延ばす効果も期待できます。旋盤加工においては、アルミニウムの硬度に応じた適切な加工速度を設定することが、製品の品質向上と効率的な生産の鍵となります。

適切な硬度での加工の利点

アルミニウムの硬度を適切に調整することは、旋盤加工において多くの利点を持ちます。まず、適切な硬度により、工具の摩耗を最小限に抑えることができます。これにより、工具の寿命が延び、コスト削減に繋がります。また、適切な硬度で加工を行うことで、加工面の仕上がりが滑らかになり、高品質な製品を得ることができます。さらに、効率的な加工が可能となり、生産性の向上にも寄与します。これらの利点を最大限に引き出すためには、アルミニウムの硬度調整を慎重に行うことが必要です。旋盤加工において、最適な硬度を見極めるスキルは、プロフェッショナルとしての重要な要素となります。

硬度調整の失敗例とその回避法

硬度調整に失敗すると、旋盤加工において様々な問題が発生します。例えば、硬度が高すぎる場合、工具の摩耗が急速に進行し、工具交換の頻度が増加します。逆に、硬度が低すぎる場合、加工中にアルミニウムが変形し、寸法精度が低下することがあります。これらの失敗を回避するためには、まず正確な硬度測定が不可欠です。適切な硬度測定器を使用し、定期的にチェックを行うことで、誤った硬度設定を防ぐことができます。また、事前に試作を行い、最適な硬度を確認することも重要です。加工速度や工具の選定も、硬度調整の成功に大きく影響します。これらのポイントを押さえ、慎重に硬度調整を行うことで、旋盤加工における高品質な製品を安定的に生産することが可能となります。

旋盤加工における最適なアルミニウム硬度の見つけ方

加工する製品に応じた硬度の選定基準

旋盤加工におけるアルミニウムの硬度選定は、加工する製品の特性と要求仕様に大きく依存します。例えば、自動車部品や航空機部品のように高い強度と耐久性が求められる場合、硬度が高いアルミニウム合金を選択することが一般的です。一方で、電子機器の筐体など、軽量かつ加工しやすさが求められる場合は、比較的硬度が低いアルミニウムを使用することが望ましいです。適切な硬度を選定するためには、製品の最終用途と加工条件をよく理解し、それに基づいて材料を選ぶことが重要です。

硬度テストの実施と結果の分析

アルミニウムの硬度を正確に評価するためには、硬度テストの実施が不可欠です。一般的な方法としてビッカース硬度試験やブリネル硬度試験が挙げられます。これらのテストを通じて得られたデータを基に、材料の適切な硬度を決定します。例えば、ビッカース硬度試験では、ダイヤモンドピラミッドを用いて試料に一定の荷重をかけ、その圧痕の大きさから硬度を算出します。結果の分析においては、単に硬度の値を確認するだけでなく、加工中の摩耗や仕上げ面の品質にも注目することが求められます。

最適な硬度を見つける実験的アプローチ

アルミニウムの硬度を最適化するためには、実験的アプローチが重要です。まず、異なる硬度のアルミニウム材料を用意し、それぞれを旋盤加工してみます。この過程で、工具の摩耗や仕上げ面の品質を観察します。次に、切削速度や送り速度などの切削条件を変えて、どの条件が最も効果的かを評価します。さらに、実験結果を詳細に分析し、最適な硬度と切削条件の組み合わせを見つけ出します。これにより、旋盤加工におけるアルミニウムの硬度調整が効果的に行えます。

硬度と工具寿命の相関関係

アルミニウムの硬度と工具寿命の間には密接な関係があります。硬度が高すぎると、工具の摩耗が早まり、寿命が短くなります。一方で、硬度が低すぎると、加工中に材料が変形しやすくなり、仕上げ面の品質が低下します。そのため、適切な硬度を選定することが重要です。具体的には、硬度が適切であれば、工具の摩耗が最小限に抑えられ、寿命が延びるだけでなく、高精度な加工が実現できます。旋盤加工においては、最適な硬度を見つけることが工具寿命と生産効率を最大化する鍵となります。

旋盤加工の精度向上のための硬度調整

旋盤加工の精度向上には、アルミニウムの硬度調整が不可欠です。硬度が適切でないと、加工中に工具の摩耗が早まり、仕上げ面の品質が低下します。適切な硬度調整によって、工具の寿命が延び、加工精度が向上し、結果として高品質な製品が得られます。特に、旋盤加工においては、アルミニウムの硬度を均一に保つことが求められます。均一な硬度が確保されることで、加工中の振動や摩擦が減少し、結果的に精度の高い加工が可能になります。従って、旋盤加工のプロフェッショナルとして、材料の硬度調整は欠かせないスキルとなります。

硬度調整における試行錯誤の重要性

アルミニウムの硬度調整は一度で完璧に行うことが難しいため、試行錯誤が重要です。実際の加工現場では、異なる硬度の材料を使用し、その結果を分析しながら最適な硬度を見つけることが求められます。このプロセスにより、最も適した硬度が見つかり、それが旋盤加工の精度向上につながります。また、試行錯誤を通じて得られたデータは、将来の加工において大いに役立ちます。硬度調整の経験が豊富になることで、それぞれの製品に最適な処理を施すことができるようになります。従って、試行錯誤の過程を恐れず、積極的に取り組むことが、旋盤加工の成功の鍵となります。このシリーズを通じて、アルミニウムの硬度調整の重要性とその具体的な方法について学びました。次回もさらなる知識と技術を深めていきましょう。

効果的なアルミニウム硬度調整の手法と実践例

熱処理による硬度調整の方法

アルミニウムの硬度を調整する方法として、熱処理は非常に効果的です。特に、焼入れと焼戻しのプロセスがよく利用されます。焼入れはアルミニウムを高温に加熱し、急速に冷却することで硬度を高めます。一方、焼戻しは焼入れ後に再度加熱し、適切な硬度に調整します。これにより、内部の応力を緩和し、寸法安定性を保ちながら加工が可能となります。旋盤加工においては、この熱処理プロセスを正確に行うことが、工具の摩耗を防ぎ、高品質な仕上がりを実現するために不可欠です。

冷却技術を活用した硬度調整

冷却技術もアルミニウムの硬度調整において重要な役割を果たします。旋盤加工中に適切な冷却剤を使用することで、加工時の温度を管理し、熱変形を防ぐことができます。さらに、冷却剤の選定は、素材の特性や加工条件に基づいて行われるべきです。たとえば、高速切削や高硬度のアルミニウムを加工する際には、専用の冷却剤を使用することで、工具の寿命を延ばし、加工面の品質を向上させることが可能です。これにより、熱処理と冷却技術を組み合わせて、最適な硬度調整を実現することができます。

化学処理による硬度の変化

旋盤加工におけるアルミニウムの硬度調整には、化学処理が効果的な方法の一つです。化学処理を施すことで、アルミニウムの表面硬度を均一にし、加工中の摩耗を抑えることができます。例えば、陽極酸化処理は一般的な手法として広く利用されており、これによりアルミニウムの表面が硬化し、耐摩耗性が向上します。また、化学薬品を使用した場合、特定の硬度を持つアルミニウム合金を生成することが可能です。これにより、旋盤加工時の工具選定が容易になり、精度の高い製品を作成することができます。化学処理による硬度調整を活用することで、加工効率の向上と製品の品質向上が期待できるでしょう。

工具選定と硬度調整の関係

旋盤加工において、アルミニウムの硬度調整と工具選定は密接に関連しています。硬度が適切に調整されていないと、工具の摩耗が早まり、加工精度が低下する可能性があります。例えば、硬度が高いアルミニウムには、ダイヤモンドコーティングの工具が適しており、耐摩耗性が高まります。一方、柔らかいアルミニウムには、超硬合金の工具を使用することで、切削面の品質を向上させることができます。工具の選定は、材料の硬度特性を十分に理解した上で行うことが重要です。また、最新の工具技術を取り入れることで、加工効率の向上が期待でき、不良品の発生を減少させることができます。アルミニウムの硬度調整と適切な工具選定を行うことで、高品質な製品を効率的に生産することが可能となります。

実際の加工現場での経験談

実際の加工現場では、アルミニウムの硬度調整が成功するかどうかは、工具の選定と設定次第で大きく変わります。ある経験豊富な技術者の話によると、旋盤加工において適切な切削速度と進行速度を設定することが非常に重要であるとされています。特に、アルミニウムの硬度が高すぎる場合は、工具の摩耗が早まり、加工精度が低下することがあるため、絶えず調整が必要です。このため、定期的な硬度テストとその結果に基づいた調整が、最適な硬度を保つ秘訣となります。また、現場で使用される冷却液の選定も硬度調整に影響を与えるため、慎重に選ぶことが求められます。

成功した硬度調整の事例紹介

旋盤加工におけるアルミニウムの硬度調整に成功した事例を紹介します。ある企業では、冷却技術と化学処理を組み合わせた方法を取り入れ、アルミニウムの硬度を適切に調整することに成功しました。冷却技術を活用し、加工中の温度制御を徹底することで、工具の摩耗を最小限に抑え、高品質な仕上がりを実現しました。また、化学処理による表面処理も行い、硬度を均一に保つことができました。このように、複数の技術を組み合わせることで、旋盤加工におけるアルミニウムの硬度調整がより効果的に行えることが確認されました。これらの成功事例は、他の企業でも応用可能であり、製品の品質向上に寄与することでしょう。

旋盤加工でなぜアルミニウムの硬度調整が重要かを解説

工具摩耗の防止と硬度の関連性

旋盤加工において、アルミニウムの硬度は工具摩耗に直接影響を及ぼします。硬度が高すぎると、工具が早期に摩耗しやすくなります。一方、硬度が低すぎると、切削時にアルミニウムが変形しやすくなり、精密な加工が難しくなります。最適な硬度を設定することで、工具の寿命を延ばし、加工精度を高めることが可能です。特に、超硬合金やダイヤモンドコーティングツールを用いることで、硬度調整が容易になり、工具摩耗を最小限に抑えることができます。適切な硬度調整は、工具のメンテナンス頻度を減らし、旋盤加工の効率を向上させる重要な要素です。

加工品質の向上と硬度の関係

アルミニウムの硬度を適切に調整することは、加工品質の向上においても重要です。硬度が適切でないと、仕上げ面が荒くなり、製品の美観や機能性に悪影響を及ぼします。例えば、硬度が低くて柔らかすぎるアルミニウムは、加工中にバリが発生しやすくなります。また、高すぎる硬度の場合、切削中にひび割れや欠けが生じるリスクが増加します。理想的な硬度に調整することで、これらの問題を回避し、高品質な表面仕上げを実現できます。硬度調整は、旋盤加工の設定や使用する冷却液の選定にも影響を与えます。高品質な製品を作成するためには、硬度調整の技術を習得し、最適な加工条件を見つけることが求められます。

生産効率の向上と適切な硬度

旋盤加工においてアルミニウムの硬度を適切に調整することは、生産効率の向上に直結します。硬度が適切であると、工具の摩耗が抑えられ、加工時間が短縮されるため、より多くの製品を効率的に生産することが可能です。また、硬度が均一であることによって、加工中のトラブルが減少し、安定した生産ラインを維持することができます。さらに、適切な硬度を保つことで、工具の交換頻度が減り、これにより加工コストも削減されます。

加工後の製品耐久性向上

アルミニウムの硬度が適切に調整されていると、加工後の製品の耐久性も向上します。硬度のバランスが取れていると、製品の表面が均一で滑らかになり、耐摩耗性や耐久性が高まります。これは特に、機械部品や建材などの高強度が要求される製品において重要です。さらに、硬度調整によって内部応力の分布が均一になるため、製品の長期的な使用においても変形や破損が少なくなります。これにより、顧客満足度が向上し、製品の信頼性が確保されます。

硬度調整がもたらすコスト削減効果

アルミニウムの硬度調整は、旋盤加工におけるコスト削減に直接結びつきます。適切な硬度を維持することで、工具の摩耗が抑えられ、交換頻度が減少します。これにより、工具の購入やメンテナンス費用が削減されるだけでなく、生産ラインの停止時間も短縮されます。さらに、アルミニウムの硬度を適切に調整することで、加工精度が向上し、不良品の発生が減少します。不良品が減ることで、材料の無駄を防ぎ、再加工や廃棄に伴う費用も削減されます。また、品質の高い製品を継続的に提供することで、顧客満足度が向上し、長期的な信頼関係を築くことができます。これらの要素が相まって、全体的なコスト削減効果が実現されます。旋盤加工において、アルミニウムの硬度調整は単なる技術的な課題ではなく、経済的なメリットをもたらす重要な要素となります。

失敗した場合のリスクとその対策

アルミニウムの硬度調整に失敗すると、旋盤加工におけるいくつかのリスクが生じます。まず、硬度が不適切な場合、工具の摩耗が早まり、頻繁な交換が必要になります。これにより、工具コストが増加するだけでなく、生産効率も低下します。また、硬度が適切でないと加工精度が低下し、不良品の発生が増える可能性があります。不良品の発生は、材料の無駄を招き、再加工や廃棄に伴う追加コストを発生させるリスクがあります。対策としては、硬度計測を定期的に実施し、適切な硬度を維持するための調整を行うことが重要です。さらに、最新の測定技術やセンサーを導入することで、リアルタイムでの硬度管理が可能となり、問題発生時の迅速な対応が可能となります。また、従業員の教育とトレーニングを強化することで、硬度調整に関する技術力を向上させることができます。これらの対策を講じることで、アルミニウムの硬度調整に失敗するリスクを最小限に抑え、高品質な製品を安定して提供することが可能になります。

旋盤加工の仕上げに最適なアルミニウム硬度の選び方

仕上げ加工に適した工具の選定

仕上げ加工において、適切な工具の選定は極めて重要です。アルミニウムの旋盤加工では、材料の硬度に応じた工具を選ぶことで、加工効率と仕上げ品質が大幅に向上します。特に、硬度が適度なアルミニウムには超硬合金製の工具が効果的です。これにより工具の摩耗を最小限に抑え、滑らかな表面仕上げを実現できます。また、工具のコーティングも考慮する必要があります。例えば、アルミニウムの特性に合わせたPVDコーティングを施すことで、摩擦と熱の発生を抑え、加工精度を高めることが可能です。旋盤加工における工具選定は、最終的な製品の品質に直結するため、慎重に行うことが求められます。

硬度と表面仕上げの関係性

アルミニウムの硬度は、表面仕上げの品質に大きな影響を与えます。硬度が高すぎると、加工中に工具の摩耗が早まるため、仕上げ面に傷がつきやすくなります。一方、硬度が低すぎると、切削中に材料が変形しやすく、均一な表面仕上げが難しくなります。最適な硬度を保つことで、加工中の工具摩耗を抑えつつ、高品質な表面仕上げを実現できます。アルミニウムの硬度調整には、焼入れや時効処理などの熱処理技術が用いられます。これにより、加工に適した硬度を得ることが可能です。硬度と表面仕上げの関係を理解し、適切な硬度調整を行うことが、旋盤加工における高品質な製品作りの鍵となります。

滑らかな表面仕上げのための硬度調整

滑らかな表面仕上げを実現するためには、アルミニウムの硬度調整が極めて重要です。硬度が高すぎると、旋盤加工中に工具の摩耗が激しくなり、結果として表面に傷が付きやすくなります。一方で、硬度が低すぎると、加工自体が困難になり、表面が不均一になるリスクがあります。適切な硬度を保つためには、アルミニウムの合金成分を調整する方法が一般的です。例えば、シリコンやマグネシウムを適度に含む合金は、硬度と加工性のバランスが取れており、滑らかな表面仕上げに適しています。また、旋盤の切削速度や送り速度の調整も硬度に影響を与えるため、加工条件を最適化することが重要です。これらの要素を総合的に考慮することで、より高品質な製品を生み出すことが可能です。

表面粗さを最小限に抑える方法

アルミニウムの旋盤加工において、表面粗さを最小限に抑えるための方法はいくつか存在します。まず、適切な工具の選定が不可欠です。高品質なカーバイド工具やダイヤモンド工具を使用することで、工具の摩耗を減少させ、滑らかな表面を実現できます。さらに、切削条件の最適化も重要です。例えば、切削速度や送り速度を適切に設定することで、表面の微細な凸凹を抑えることが可能です。また、切削液の使用も効果的です。切削液は加工中の摩擦と熱を抑え、工具の寿命を延ばすだけでなく、表面の変形を防ぐ役割も果たします。最後に、アルミニウムの硬度調整も見逃せません。合金成分の見直しや熱処理による硬度調整を行うことで、加工性が向上し、表面粗さを最小限に抑えることができます。これらの方法を組み合わせて、旋盤加工における高品質な表面仕上げを実現しましょう。

旋盤加工時のアルミニウム硬度調整による工具摩耗の防止

工具摩耗の原因と対策

旋盤加工におけるアルミニウムの硬度調整は、工具摩耗の原因と密接に関連しています。アルミニウムは比較的柔らかい金属ですが、硬度が低すぎると、切削中にバリが発生しやすくなり、工具の摩耗を促進します。また、硬度が高すぎると工具に過度の負荷がかかり、摩擦熱が増加して工具寿命が短くなることがあります。適切な硬度に調整するためには、熱処理や冷却法を利用し、加工条件に合わせた硬度を保つことが重要です。これにより、工具の摩耗を最小限に抑え、加工品質を向上させることができます。例えば、切削油の適切な使用や切削速度の最適化も、工具摩耗の原因と対策に有効です。

硬度調整による工具寿命の延長

アルミニウムの硬度調整を適切に行うことで、工具寿命を大幅に延ばすことが可能です。旋盤加工において、材料の硬度が適切であると、工具への負荷が均等に分散され、摩耗が均一に進行します。特に、高速回転での加工が求められる場合、硬度が適切でないと工具が早期に摩耗し、交換頻度が増加します。この問題を解決するためには、アルミニウムの硬度を一定に保つことが重要です。具体的には、熱処理や焼入れ技術を駆使して、材料の硬度を管理する方法が有効です。また、切削条件の最適化も忘れてはならない要素です。これにより、工具寿命を延ばし、作業効率を高めることができます。

摩耗を最小限に抑える加工条件

旋盤加工においてアルミニウムの硬度を効果的に調整するためには、摩耗を最小限に抑える加工条件の設定が重要です。まず、適切な切削速度と送り速度を選定することが求められます。特にアルミニウムの加工では、高速切削が推奨されますが、切削速度が過度に高いと温度上昇が発生し、工具の摩耗を早める可能性があります。さらに、適切なクーラントの使用も欠かせません。クーラントは切削中の温度を低く保ち、摩耗を抑えるために重要な役割を果たします。アルミニウムの切削には、水溶性クーラントが一般的に使用されますが、油性クーラントを使用することでさらに摩耗を減少させることが可能です。

正しい工具の保管とメンテナンス

アルミニウムの旋盤加工における硬度調整の一環として、工具の正しい保管とメンテナンスも重要な要素です。工具は清潔で乾燥した環境で保管し、湿気や汚染物質から守ることが求められます。特に工具の刃先は非常に繊細であるため、傷が付かないように個別に保管することが推奨されます。また、工具の使用前後には必ず清掃を行い、切りくずや汚れを完全に取り除くことが必要です。アルミニウムの加工では、切りくずの付着が工具摩耗の原因となるため、定期的なクリーニングが不可欠です。さらに、工具の状態を常にチェックし、摩耗が進行している場合は早めに交換することで、加工品質を保ち、工具の寿命を延ばすことができます。これらのメンテナンスを徹底することにより、旋盤加工の効率と品質を大幅に向上させることが可能です。

加工中に発生する問題の解決法

旋盤加工中に発生する問題は多岐にわたりますが、特にアルミニウムの硬度調整が重要な要素となります。硬度が適切でない場合、工具の摩耗が早まるだけではなく、仕上げの品質も低下します。例えば、硬度が低すぎるとアルミニウムが工具に引っかかりやすくなり、バリが発生しやすくなります。逆に硬度が高すぎると、工具の摩耗が急速に進むため、頻繁な工具交換が必要となります。これらの問題を解決するためには、まずアルミニウムの硬度を正確に測定し、適切な硬度に調整することが求められます。また、硬度に応じた適切な工具を選択し、切削速度や送り速度を調整することも重要です。定期的なメンテナンスとリアルタイムの品質監視システムを導入することで、これらの問題を未然に防ぐことができます。

工具摩耗の予防策と実践例

工具摩耗を予防するための最も効果的な方法の一つは、アルミニウムの硬度を適切に調整することです。適切な硬度調整により、摩耗の進行を抑え、工具の寿命を延ばすことが可能です。例えば、硬度が適切でないアルミニウムを加工すると、工具の切れ味が早く失われ、仕上げ面の品質も低下します。これを防ぐための実践例として、旋盤加工の前にアルミニウムの硬度を測定し、必要に応じて熱処理や化学処理を行うことが挙げられます。また、工具自体の材質選定も重要です。高硬度のアルミニウムを加工する場合には、耐摩耗性の高い工具を使用することが推奨されます。さらに、切削液の使用や適切な切削条件(切削速度、送り速度など)の設定も摩耗予防に効果的です。これらの対策を組み合わせることで、工具摩耗を最小限に抑え、加工効率と製品品質を向上させることができます。

アルミニウムの硬度を調整して旋盤加工の品質を向上させる方法

製品要求に応じた硬度設定の重要性

旋盤加工において、アルミニウムの硬度設定は製品の品質とその機能性に直接影響を与えます。製品ごとに異なる用途や要求に応じて、最適な硬度を選定することが重要です。例えば、航空宇宙産業の部品では高い耐久性が必要なため、硬度を高く設定することが求められます。逆に、加工しやすさを重視する場合には、適度に柔らかい硬度が適しています。適切な硬度設定により、工具の摩耗を最小限に抑え、加工効率を向上させることができます。これにより、製品の信頼性を高めると同時に、コスト削減にも寄与することが可能です。アルミニウムの硬度調整は、最終製品の性能を最大限に引き出すための鍵となります。

硬度調整による寸法精度の向上

アルミニウムの硬度調整は、旋盤加工における寸法精度の向上にも大きく寄与します。硬度が適切でないと、加工中に素材が変形しやすくなり、寸法の誤差が生じやすくなります。適切な硬度に調整することで、材料の弾性変形を抑え、精度の高い加工が可能となります。特に高精度が要求される部品では、硬度調整が重要な役割を果たします。例えば、マイクロメーターやキャリパーでの精密測定を行う際にも、硬度が適切であれば安定した測定結果が得られます。硬度調整によって寸法のばらつきを抑えることで、製品の品質向上と同時に、顧客からの信頼を得ることができます。旋盤加工におけるアルミニウムの硬度調整は、寸法精度を確保するための基本的なプロセスです。

高品質なアルミニウム部品の作成

アルミニウムの硬度調整は、高品質な部品作成において不可欠です。適切な硬度を設定することで、旋盤加工中の工具摩耗を減少させ、滑らかな仕上げ面を得ることが可能です。特に、航空機や自動車産業などで使用される部品では、ミクロン単位の精度が求められます。硬度が高すぎる場合、工具の寿命が短くなる一方、硬度が低すぎると加工時に変形が生じることがあります。これを防ぐためには、材料の特性に応じた細かな硬度調整が必要です。さらに、旋盤加工用の専用工具を選定することで、加工効率を大幅に向上させることができます。例えば、ダイヤモンドコーティングされた工具は、アルミニウムを高精度に加工するのに非常に適しています。

硬度調整のためのトレーニング方法

アルミニウムの硬度調整には、専門的なトレーニングが欠かせません。まず、硬度計を使用して材料の硬度を正確に測定する技術を習得することが重要です。旋盤加工においては、硬度が加工結果に直結するため、正確な測定が不可欠です。次に、熱処理や合金成分の調整など、硬度を変える具体的な方法についての知識を深めることが必要です。これにより、目的に応じた硬度調整が可能となります。また、旋盤加工の実践トレーニングを通じて、実際の作業環境での応用力を磨くことも重要です。例えば、異なる硬度のアルミニウムを使った実習を行い、どのような影響が出るのかを理解することが求められます。さらに、最新の硬度調整技術やツールの情報を常にアップデートすることで、より効果的な加工が可能となります。

旋盤加工におけるアルミニウム硬度管理の重要ポイント

硬度管理の基本ステップ

アルミニウムの旋盤加工において、硬度管理は極めて重要な要素です。まず初めに、使用するアルミニウムの合金とその硬度特性を理解することが必要です。アルミニウムは、合金の組成によってさまざまな硬度が存在します。次に、硬度を適切に調整するための熱処理や機械的処理を行います。これらのプロセスにより、アルミニウムの硬度を所望のレベルに設定することが可能です。最後に、硬度計測器を使用して、実際の硬度を確認し、加工プロセス全体で一貫して管理します。これにより、旋盤加工中に工具の摩耗を最小限に抑え、製品の品質を高めることができます。

現場での硬度管理の実践方法

現場においてアルミニウムの硬度管理を実践するためには、いくつかの具体的な手順が必要です。まず、硬度計を使用して定期的にアルミニウムの硬度を測定します。これにより、加工中の硬度の変動をリアルタイムで把握することができます。次に、アルミニウムの硬度を適切に保つための潤滑油や冷却剤を使用します。これらは、加工中の摩擦熱を抑えるだけでなく、工具の寿命を延ばす役割も果たします。また、旋盤自体のメンテナンスも重要です。定期的に旋盤をチェックし、必要に応じて部品を交換することで、安定した硬度管理が可能になります。これらの実践方法を徹底することで、高品質なアルミニウム製品を安定して供給することができます。

品質管理と硬度管理の関連性

品質管理と硬度管理は、旋盤加工において密接に関連しています。アルミニウムの硬度が適切でないと、工具の摩耗が早まり、仕上げ面の品質が低下します。そのため、硬度管理は品質管理の一環として重要視されるべきです。具体的には、硬度計測を定期的に行い、リアルタイムでデータを収集・分析するシステムの導入が効果的です。このようなシステムにより、硬度の変動を早期に検知し、迅速な対応が可能となります。さらに、硬度管理を徹底することで、製品の不良率を低減し、顧客満足度の向上にも寄与します。品質管理と硬度管理を一体化することで、旋盤加工の効率と製品の品質を同時に向上させることができます。

硬度管理のための最新技術

近年、旋盤加工におけるアルミニウムの硬度管理には、最新の技術が導入されています。例えば、非破壊検査技術や自動化システムの進化により、より精度の高い硬度計測が実現しています。これにより、加工中でもリアルタイムで硬度をモニタリングできるため、即座に調整が可能です。また、データ収集の自動化により、過去のデータを基にしたトレンド分析が容易になり、硬度管理の精度がさらに向上します。特に、IoT技術を活用した硬度管理システムは、遠隔地からでも硬度データを確認し、必要な調整を行うことができるため、作業効率の向上に寄与します。これらの最新技術を取り入れることで、旋盤加工のプロフェッショナルは、より高品質な製品を効率的に製造することが可能となります。

加工プロセス全体の硬度管理

加工プロセス全体におけるアルミニウムの硬度管理は、旋盤加工の品質を左右する重要な要素です。まず、加工前に素材の硬度を確認し、必要に応じて調整を行うことが求められます。硬度が適切でない場合、工具の摩耗を早め、加工精度にも影響を及ぼす可能性があります。次に、加工中の硬度管理も重要です。リアルタイムのデータ解析を活用し、加工条件を即座に調整することで、安定した硬度を保ちます。また、加工後の品質チェックも欠かせません。硬度計で硬度を再確認し、必要に応じて追加の処理を行います。この一連のプロセスを通じて、最終製品の品質を保証することができます。旋盤加工のプロフェッショナルとして、全体を通じた硬度管理を徹底し、より高品質な製品を目指しましょう。

硬度管理におけるよくあるミスとその回避法

硬度管理においてよくあるミスには、まず初期の硬度測定の不正確さが挙げられます。適切な測定器を使用し、複数回の測定を行うことでこの問題を回避できます。また、加工中の硬度変化を見逃すことも一般的なミスです。リアルタイムのデータ解析システムを導入し、加工条件を定期的に見直すことで、硬度変化を早期に察知し対応することが可能です。さらに、硬度調整の手順を省略することも避けるべきです。手順を守り、必要な調整を怠らないことが重要です。これにより、工具の寿命を延ばし、加工精度を向上させることができます。最後に、加工後のチェックを怠ることも大きなミスです。硬度計を使用して最終製品の硬度を確認し、問題があれば追加の調整を行うことで、最終的な品質を保つことができます。これらのポイントを押さえて、硬度管理を徹底し、高品質な旋盤加工を実現しましょう。