アルミニウム旋盤加工の精度向上術:専門技術と最適ツール選定

2024/08/06

アルミニウム旋盤加工の精度を向上させるためには、専門的な技術と最適なツールの選定が不可欠です。アルミニウムは軽量で加工しやすい反面、熱伝導性が高く加工中の変形が起こりやすい素材です。この記事では、フィリール株式会社が提供する最新の工具技術とノウハウを駆使し、アルミニウム旋盤加工の精度を飛躍的に高めるための具体的な方法をご紹介します。

目次

- アルミニウム旋盤加工の基本知識と高精度の重要性

- アルミニウムの特性とその影響

- 高精度加工のための基本的な要素

- 精度向上のための適切な旋盤機選定

- アルミニウム加工における寸法管理の重要性

- 異なる産業でのアルミニウム旋盤加工の応用

- アルミニウム特有の加工チャレンジとその克服法

- アルミニウム旋盤加工における熱伝導性の課題と対策

- アルミニウムの熱伝導性と加工への影響

- 熱変形を最小限に抑える方法

- 冷却技術の導入とその効果

- 熱管理ツールとその選定方法

- 加工中の温度モニタリングとフィードバックシステム

- 熱による加工変位のリアルタイム補正技術

- 最適なツール選定でアルミニウム旋盤加工の精度を向上させる方法

- ツール材質とアルミニウム加工の関係

- 高精度ツールの特徴と選び方

- ツール寿命の延長とコスト削減

- 微細加工におけるツール選定のポイント

- ツールメンテナンスと定期的な交換の重要性

- 最新ツール技術の活用事例

- 最新工具技術を活用したアルミニウム旋盤加工の効率化

- 工具技術の最新トレンド

- 効率化を実現する工具の選定基準

- 高効率工具とその導入効果

- 工具管理システムの導入とそのメリット

- 工具のリアルタイムモニタリング技術

- 生産ライン全体の効率化への影響

- CNC技術で実現するアルミニウム旋盤加工のリアルタイム監視

- CNC技術の基本とその進化

- リアルタイム監視システムの重要性

- 加工精度向上のためのフィードバックループ

- 加工データの解析と改善点の抽出

- CNC制御による自動補正機能

- 品質管理とトレーサビリティの向上

- ナノコーティング技術がアルミニウム旋盤加工に与える影響

- ナノコーティング技術の概要

- アルミニウム加工におけるコーティングの役割

- 異なるコーティング材質とその特性

- コーティングによる工具寿命の延長

- ナノコーティング技術の導入事例

- コーティング技術の今後の展望

- アルミニウム旋盤加工の生産性を上げるための革新技術

- 生産性向上のための新技術

- 自動化システムの導入とその効果

- スマートファクトリーの実現

- AIと機械学習を活用した加工プロセスの最適化

- 人と機械の協調作業による生産性向上

- 持続可能な生産システムの構築

- アルミニウム旋盤加工で高品質な製品を作るためのノウハウ

- 高品質製品のための基本的なアプローチ

- 表面仕上げ技術とその重要性

- 精密加工のための寸法管理手法

- 品質管理体系の構築とその運用

- 顧客の要求を満たすための加工技術

- 高品質を維持するための継続的改善

アルミニウム旋盤加工の基本知識と高精度の重要性

アルミニウムの特性とその影響

アルミニウムは、軽量で強度が高く、耐腐食性に優れるため、旋盤加工において非常に有用な材料です。航空機や自動車の部品製造に広く利用されており、特にその軽さと強度が求められる分野で重宝されています。また、アルミニウムは熱伝導性が高いため、加工中の熱の管理が非常に重要です。適切な工具と条件を選ぶことで、効率的かつ高品質な切削が可能となり、最終製品の精度と仕上がりに大きな影響を与えます。さらに、その優れた特性を活用することで、製品のパフォーマンス向上とコスト削減が可能となります。

高精度加工のための基本的な要素

アルミニウム旋盤加工の精度を高めるためには、いくつかの基本的な要素が重要です。まず、適切な工具の選定が不可欠です。アルミニウム専用の切削工具を使用することで、加工面の精度と仕上がりが向上します。次に、加工条件の最適化が求められます。適切な切削速度、送り速度、切り込み深さを設定することで、熱の発生を抑え、素材の変形を防ぐことができます。また、冷却剤の使用も重要です。冷却剤は加工中の熱を効率的に除去し、工具の寿命を延ばす効果があります。これらの基本的な要素を適切に管理することで、高精度なアルミニウム旋盤加工が実現します。

精度向上のための適切な旋盤機選定

アルミニウム旋盤加工の精度を向上させるためには、まず適切な旋盤機の選定が重要です。高性能な旋盤機は、アルミニウムの加工中に発生する熱を効率的に除去し、素材の変形を最小限に抑えることができます。また、精度の高いサーボモーターや高剛性のスピンドルを搭載した旋盤機を選ぶことで、微細な寸法誤差を防ぐことができます。例えば、フィリール株式会社が提供する最新の旋盤機は、これらの要件をすべて満たしており、高精度なアルミニウム加工を実現するのに最適です。適切な旋盤機を選定することで、加工の効率や品質が飛躍的に向上します。

アルミニウム加工における寸法管理の重要性

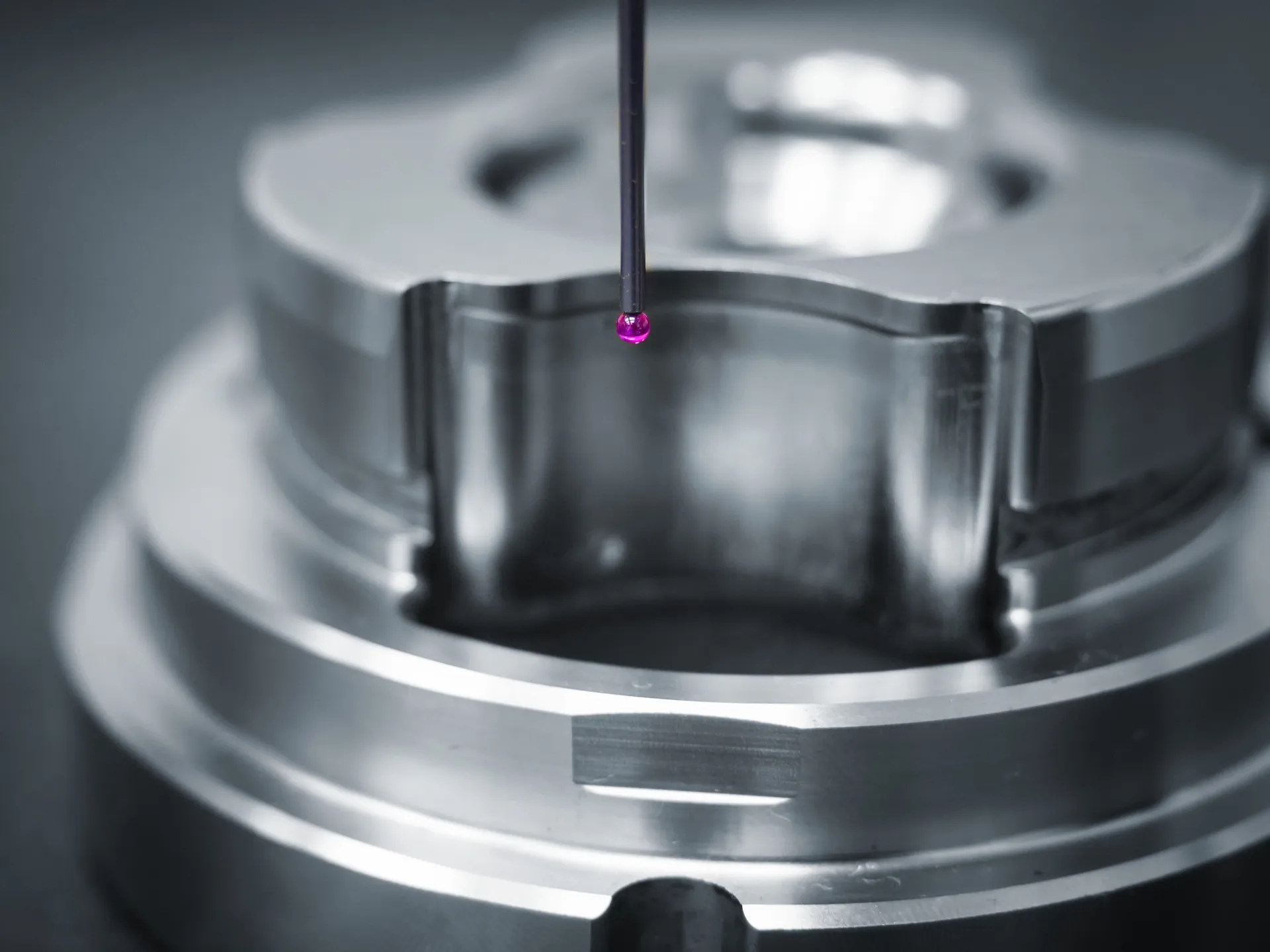

アルミニウム旋盤加工において、寸法管理は非常に重要な要素です。寸法誤差が発生すると、製品の品質や機能性に重大な影響を与える可能性があります。高精度な加工を実現するためには、加工前の寸法測定だけでなく、加工中および加工後の寸法管理も徹底する必要があります。最新の測定技術を活用することで、リアルタイムでの寸法管理が可能となり、誤差を最小限に抑えることができます。また、適切なツールやフィクスチャを使用することで、安定した寸法管理が実現します。フィリール株式会社では、これらの技術を駆使し、高精度なアルミニウム加工をサポートしています。寸法管理の徹底が、最終製品の品質向上に直結するのです。

異なる産業でのアルミニウム旋盤加工の応用

アルミニウム旋盤加工は、その高い加工精度と軽量性から、多岐にわたる産業で広く応用されています。航空宇宙産業では、アルミニウムの優れた強度対重量比と耐腐食性が評価され、機体部品やエンジン部品の製造に使用されます。自動車産業においても、軽量化と燃費向上を目的とした部品の製造にアルミニウム旋盤加工が活躍しています。電子機器産業では、放熱性と加工精度の高さが求められる放熱板や筐体の製造に利用されます。このように、アルミニウム旋盤加工は多様な産業でその価値を発揮しており、今後もさらなる技術革新が期待されています。

アルミニウム特有の加工チャレンジとその克服法

アルミニウム旋盤加工には特有のチャレンジが存在します。まず、アルミニウムは柔らかく熱伝導性が高いため、加工中の熱変形やバリの発生が問題となります。これらを克服するためには、高速切削と適切な冷却が重要です。また、工具の摩耗を防ぐために、ダイヤモンドコーティング工具の使用が推奨されます。さらに、酸化しやすいアルミニウムには、加工後の表面処理も欠かせません。酸化防止のためのコーティングやシーリングを行うことで、製品の品質を長期間維持することが可能です。最後に、精密な寸法管理を行うことで、高精度な製品を安定して供給することができます。これらの対策を講じることで、アルミニウム旋盤加工の課題を克服し、高品質な製品を提供することができます。最後までお読みいただきありがとうございました。次回の記事もお楽しみに。

アルミニウム旋盤加工における熱伝導性の課題と対策

アルミニウムの熱伝導性と加工への影響

アルミニウムは高い熱伝導性を持つため、旋盤加工中の温度管理が非常に重要です。熱伝導性が高いことで、加工中に発生する熱がすぐに素材全体に広がり、局所的な過熱を防ぐことができます。しかし、この特性が故に、工具と素材の接触面がすぐに高温になるため、工具の摩耗や熱変形が生じやすくなります。これを防ぐためには、適切な冷却システムの導入や、熱伝導性を考慮した工具選定が不可欠です。熱の管理が適切に行われることで、加工精度も飛躍的に向上します。

熱変形を最小限に抑える方法

アルミニウム旋盤加工において、熱変形を最小限に抑えるための方法はいくつか存在します。まず、加工中の温度をリアルタイムで監視し、適切な冷却を行うことが挙げられます。これにより、素材の温度を一定に保ち、熱変形を防ぐことができます。また、切削速度や送り速度を最適化することも重要です。速すぎる加工は過熱を招き、遅すぎる加工は効率を下げるため、バランスが必要です。専門的な知識と経験を活かした設定が求められます。

冷却技術の導入とその効果

アルミニウムの旋盤加工において、冷却技術の導入は非常に重要です。アルミニウムは熱伝導性が高く、加工中に発生する熱によって素材の変形が起こりやすいため、適切な冷却が不可欠です。フィリール株式会社が提供する最新の冷却システムは、加工中の熱を効率的に除去し、工具の寿命を延ばすだけでなく、加工面の精度向上にも大きく貢献します。特に、高負荷の加工を行う際には、冷却液の適切な選定と供給方法が重要であり、このシステムの導入により、安定した高精度の加工を実現することが可能です。

熱管理ツールとその選定方法

アルミニウム旋盤加工の精度を維持するためには、適切な熱管理ツールの選定が必要です。熱管理ツールは、加工中の熱を効果的にコントロールし、素材と工具の過熱を防ぎます。フィリール株式会社では、素材に最適な熱管理ツールを提供しており、その選定方法にはいくつかの重要なポイントがあります。まず、加工するアルミニウムの種類と厚さに応じた冷却液の選定です。次に、冷却液の流量と供給方法の最適化が求められます。これにより、加工中の温度が一貫して管理され、高精度な加工結果を得ることができます。

加工中の温度モニタリングとフィードバックシステム

アルミニウム旋盤加工における温度モニタリングとフィードバックシステムは、加工精度を維持するために非常に重要です。アルミニウムは熱伝導性が高く、加工中の温度変動が大きな影響を与えるため、リアルタイムで温度を監視することが求められます。フィリール株式会社の最新技術では、センサーを用いて加工中の温度を常にモニタリングし、必要に応じて冷却装置を作動させ、温度変動を最小限に抑えます。また、フィードバックシステムを導入することで、加工中の微細な変動を即座に補正し、高精度な加工を実現しています。このシステムは、工具の摩耗や温度上昇による加工ズレをリアルタイムで修正するため、品質の高い製品を安定して生産することが可能です。アルミニウム旋盤加工の精度を向上させるための重要な要素として、温度モニタリングとフィードバックシステムの活用が強調されます。

熱による加工変位のリアルタイム補正技術

アルミニウム旋盤加工において、熱による加工変位を最小限に抑えるためのリアルタイム補正技術は欠かせません。アルミニウムは熱膨張係数が高く、加工中の温度上昇により寸法変位が生じやすい素材です。フィリール株式会社の技術では、加工中に発生する熱変位をリアルタイムで検知し、自動的に補正するシステムを導入しています。このシステムは、高精度のセンサーとデータ解析技術を駆使し、加工過程での温度変動や工具の摩耗を即座に反映します。これにより、常に最適な加工条件を維持しつつ、寸法精度の高い部品を生産することが可能です。また、リアルタイム補正技術の導入により、不良品の発生を抑え、製造プロセス全体の効率を向上させることができます。このように、熱による加工変位のリアルタイム補正技術は、アルミニウム旋盤加工の精度を飛躍的に向上させるための重要な手段です。

最適なツール選定でアルミニウム旋盤加工の精度を向上させる方法

ツール材質とアルミニウム加工の関係

アルミニウムの旋盤加工において、高精度な仕上がりを実現するためには、ツール材質の選定が極めて重要です。アルミニウムは柔らかい金属であり、加工中に発生する熱が変形の原因となりやすいため、適切なツール材質が必要です。超硬合金は高い硬度を持ち、切削性能に優れているため、アルミニウムの旋盤加工に適しています。さらに、セラミックツールは高温耐性と摩耗耐性に優れており、長時間の連続加工でも安定した性能を発揮します。ダイヤモンドコーティングツールは、アルミニウムのような柔らかい素材に対しても優れた切削性能を持ち、工具の寿命を延ばす効果があります。これらのツール材質を理解し、加工目的に応じて適切に選定することが、アルミニウムの旋盤加工の精度を高めるために不可欠です。

高精度ツールの特徴と選び方

高精度なアルミニウムの旋盤加工を実現するためには、ツールの選定基準をしっかりと把握することが重要です。アルミニウムは柔らかく、加工中の熱や摩耗に敏感な素材です。そのため、超硬合金やセラミック製のツールは、耐久性と安定性を兼ね備えており、精度の高い加工が可能です。特に、ダイヤモンドコーティングツールは摩耗に強く、刃先の寿命を延ばすため、長時間の連続加工に最適です。また、切削角度や刃先の形状も高精度な加工に影響を与えます。アルミニウムの特性を考慮し、適切なツールを選ぶことで、加工精度を飛躍的に向上させることができます。フィリール株式会社が提供する最新の工具技術とノウハウを活用することで、アルミニウム旋盤加工の可能性を最大限に引き出すことができるでしょう。

ツール寿命の延長とコスト削減

アルミニウム旋盤加工において、ツールの寿命を延ばすことは非常に重要です。摩耗に強い工具を使用することで、ツール寿命の延長とコスト削減を実現できます。具体的には、超硬合金やダイヤモンドコーティングツールが推奨されます。これらのツールはアルミニウムの高い熱伝導性にも耐え、長期間の使用が可能です。さらに、切削条件の最適化も不可欠です。適切な切削速度と送り速度を設定することで、ツールの摩耗を最小限に抑えることができます。フィリール株式会社では、リアルタイムでツールの使用状況をモニタリングし、最適なタイミングでのメンテナンスを行うことで、ツール寿命を最大限に引き出しています。これにより、加工精度を保ちながら、コスト削減も実現しています。

微細加工におけるツール選定のポイント

微細加工におけるツール選定は、アルミニウム旋盤加工の精度向上に直結します。微細加工では、高精度かつ高効率なツールの選定が求められます。例えば、超硬合金やダイヤモンドコーティングのツールは、微細加工においてもその優れた耐摩耗性を発揮します。また、ツールの形状やサイズも重要で、より細かい切削が必要な場合には、専用の微細加工用ツールが適しています。さらに、冷却システムの導入も効果的です。アルミニウムは熱伝導性が高いため、冷却液を活用することでツールの温度上昇を防ぎ、精度を維持できます。フィリール株式会社では、これらの要素を総合的に考慮し、最適なツール選定と切削条件の設定を行っています。これにより、微細加工においても高い加工精度を実現しています。

ツールメンテナンスと定期的な交換の重要性

アルミニウム旋盤加工の精度を保つためには、ツールメンテナンスと定期的な交換が欠かせません。ツールの摩耗は加工精度に直結するため、定期的に摩耗状態をチェックし、必要に応じて再研磨や交換を行うことが重要です。特にアルミニウムは柔らかく、切削中にツールの摩耗が早まる傾向にあります。使用後は切削屑やオイルを除去し、清掃を徹底することでツールの寿命を延ばすことが可能です。さらに、センサー技術を活用してリアルタイムでツールの状態を監視することで、適切なタイミングでの交換ができ、無駄なダウンタイムを減少させることができます。また、ツールホルダーやチャックの精度を保つための定期的な調整も重要です。これにより、加工中の振動やブレを最小限に抑え、高精度な加工を実現することができます。ツールメンテナンスを怠ると、加工精度の低下だけでなく、生産性の低下やコスト増にも繋がるため、日常的なメンテナンスの習慣をつけることが求められます。

最新ツール技術の活用事例

最新のツール技術は、アルミニウム旋盤加工の精度と効率を向上させる上で大いに役立っています。例えば、ダイヤモンドコーティングされたツールは、アルミニウムの高い熱伝導性による摩耗を大幅に軽減し、長寿命を実現しています。また、高速切削に対応したツールは、加工時間を短縮しながらも高い精度を保つことが可能です。さらに、最新のCNC(コンピュータ数値制御)技術と組み合わせることで、複雑な形状の加工も難なく行うことができ、製品の多様化に対応できます。実際の事例として、航空機部品の製造においては、これらの最新ツール技術を活用することで、非常に高い精度と信頼性を持つ部品が製造されています。また、センサー技術を搭載したツールは、摩耗状態をリアルタイムで監視し、最適なタイミングでの交換を自動で通知するシステムも導入されています。これにより、メンテナンスの手間を大幅に減少させるとともに、加工精度の維持に貢献しています。最新ツール技術の導入は、競争力を高める一助となり、今後もさらなる発展が期待されます。

最新工具技術を活用したアルミニウム旋盤加工の効率化

工具技術の最新トレンド

アルミニウムの旋盤加工において、最新の工具技術は精度向上の鍵となります。近年では、ダイヤモンドコーティングや超硬合金ツールが注目されています。これらのツールは、摩耗に強く、長寿命で高い精度を保つことが可能です。特に、フィリール株式会社が提供するダイヤモンドコーティングツールは、アルミニウムの加工中に発生する熱を効果的に管理し、変形を最小限に抑えることができます。さらに、最新のCNC技術と組み合わせることで、加工時間の短縮と高精度な加工が実現します。これにより、生産ライン全体の効率が向上し、コスト削減にも寄与します。

効率化を実現する工具の選定基準

アルミニウム旋盤加工の効率化を図るためには、適切な工具の選定が不可欠です。まず、工具の材質としては、ダイヤモンドコーティングや超硬合金が推奨されます。これらは高い耐摩耗性を持ち、長寿命で精度を維持できます。また、工具の形状や切削角度も重要な選定基準です。例えば、フィリール株式会社の提供する工具は、特殊な刃先設計により切削抵抗を最小限に抑え、効率的な加工を実現しています。さらに、工具の冷却システムも重要な要素です。高性能な冷却システムを導入することで、加工中の熱を効果的に管理し、アルミニウムの変形を防ぐことができます。このように、適切な工具選定は、精度の向上と効率化を同時に達成するための重要なステップです。

高効率工具とその導入効果

アルミニウム旋盤加工において、使用する工具の効率性は加工精度に直結します。特に高効率工具は、切削抵抗を最小限に抑え、高速で安定した加工を実現します。例えば、超硬合金やダイヤモンドコーティング工具はアルミニウムとの相性が良く、優れた切削性能を発揮します。これにより、表面仕上げが滑らかになり、加工後の修正が減少します。また、工具の寿命も延びるため、コスト削減にも寄与します。導入効果としては、生産性の向上と品質の安定化が挙げられます。

工具管理システムの導入とそのメリット

アルミニウム旋盤加工の精度を維持するためには、適切な工具管理が不可欠です。工具管理システムを導入することで、工具の状態や寿命をリアルタイムで把握し、適切なタイミングでのメンテナンスや交換が可能となります。例えば、RFID技術を使用した工具管理システムでは、各工具にタグを付けることで、工具の使用履歴や現在の状態を簡単に追跡できます。これにより、不具合の早期発見や予防保全が実現し、生産ラインのダウンタイムを最小限に抑えることができます。結果として、加工精度の向上と安定した生産運用が可能となります。

工具のリアルタイムモニタリング技術

工具のリアルタイムモニタリング技術は、アルミニウム旋盤加工において不可欠な要素です。この技術により、工具の摩耗状態や機械の動作状況をリアルタイムで監視することができ、異常や問題を早期に発見することが可能です。これにより、突発的なトラブルを未然に防ぎ、生産ラインの安定性を向上させることができます。また、データに基づいた適切なメンテナンス計画を立てることで、工具の寿命を延ばし、加工精度を保つことができます。結果として、アルミニウム旋盤加工の精度向上に大きく寄与します。

生産ライン全体の効率化への影響

リアルタイムモニタリング技術の導入により、生産ライン全体の効率化が実現します。アルミニウム旋盤加工において、加工中のデータをリアルタイムで監視することで、異常や問題を早期に発見し、迅速に対応することが可能です。これにより、ダウンタイムの削減と生産効率の向上が実現します。さらに、遠隔監視システムを活用することで、工場全体の運営管理が効率化され、生産性の向上に繋がります。これらの取り組みにより、アルミニウム旋盤加工の精度向上だけでなく、生産ライン全体の競争力を強化することができます。今回のシリーズでは、アルミニウム旋盤加工の精度向上に必要な技術とツールについて詳しくご紹介してきました。これからも最新技術の動向を追い続け、さらに効果的な方法を提供していきますので、次回もどうぞお楽しみに。

CNC技術で実現するアルミニウム旋盤加工のリアルタイム監視

CNC技術の基本とその進化

CNC(コンピュータ数値制御)は、現在の製造業において不可欠な技術として知られています。特にアルミニウムの旋盤加工においては、その高い加工精度と効率性が求められます。CNC技術の基本的な原理は、コンピュータが設計図に基づいて工具の動きを制御することにあります。これにより、複雑な形状や高い精度が必要な部品を容易かつ迅速に製作することが可能です。近年では、AIや機械学習の導入により、CNC技術はさらに進化しています。これらの新技術は、加工条件の自動最適化や工具の寿命予測を実現し、さらなる精度向上を可能にしています。特にアルミニウムのような熱伝導性の高い素材を加工する際には、これらの進化が大きなメリットをもたらします。アルミニウム旋盤加工において、CNC技術の進化を最大限に活用することで、製造の効率と品質を飛躍的に向上させることができます。

リアルタイム監視システムの重要性

リアルタイム監視システムは、アルミニウムの旋盤加工において高精度を維持するための重要な要素です。このシステムは、加工中の機械や工具の状態を常に監視し、異常や摩耗を即座に検知することができます。特にCNC旋盤では、リアルタイム監視により、加工精度を保ちながら生産性を向上させることができます。また、遠隔監視機能を活用することで、複数の加工機械を効率的に管理することも可能です。フィリール株式会社が提供する最新のリアルタイム監視システムは、データ解析機能を備えており、収集したデータを基に加工条件の最適化やツールの寿命延長が可能です。これにより、アルミニウムの旋盤加工においても、一貫した高精度を維持し続けることができます。リアルタイム監視システムを導入することで、加工プロセス全体の信頼性と効率が大幅に向上します。

加工精度向上のためのフィードバックループ

アルミニウムの旋盤加工において、高精度を維持するためにはフィードバックループが重要な役割を果たします。加工中に発生する微細な変動を検知し、即座に調整することで、安定した加工品質を確保できます。フィリール株式会社が提供する最新のセンサー技術やAIアルゴリズムを活用すれば、工具の摩耗や温度変化に対する迅速な対応が可能です。これにより、不良品の発生を最小限に抑え、量産プロセス全体の効率を向上させることができます。フィードバックループの導入は、従来の手動調整よりも迅速かつ正確な対応が可能であり、特に大量生産の現場ではその効果が顕著に現れます。また、過去のフィードバックデータを蓄積・分析することで、さらにプロセスの最適化も図ることができます。

加工データの解析と改善点の抽出

アルミニウムの旋盤加工において、加工精度を向上させるためには、加工データの解析が欠かせません。リアルタイムで収集されるデータを基に、加工中の微細なズレや異常を即座に検知し、必要な調整を行います。フィリール株式会社のシステムでは、過去のデータを蓄積し、定期的に解析を行うことで、長期的な改善点を抽出することが可能です。これにより、加工精度の一貫性が保たれ、製品の品質が高まります。また、データ解析によって得られた知見を活用し、工具や加工手法の最適化を図ることができます。具体的には、工具の選定や切削条件の見直しを行うことで、さらなる精度向上を目指します。データ解析と改善点の抽出は、アルミニウム旋盤加工の効率と精度を劇的に向上させるための重要なステップです。

CNC制御による自動補正機能

CNC制御による自動補正機能は、アルミニウム旋盤加工の精度を飛躍的に向上させる重要な技術です。自動補正機能は、加工中に発生する微小なズレをリアルタイムで検出し、即座に修正することで、高精度な加工を実現します。この機能は、特に温度変化や工具摩耗による影響を最小限に抑え、加工品質の安定性を保つ上で欠かせません。また、フィードバックループを活用した高度な制御システムにより、常に最適な加工条件を維持することが可能です。これにより、生産効率の向上とコスト削減を同時に達成することができます。

品質管理とトレーサビリティの向上

品質管理とトレーサビリティの向上は、アルミニウム旋盤加工の精度を保つための重要な要素です。最新のCNC測定技術を導入することで、加工中にリアルタイムでデータを取得し、即座に解析することができます。これにより、人為的な測定誤差を最低限に抑え、品質管理の精度を向上させることが可能です。さらに、データのトレーサビリティを確保することで、加工履歴の追跡や問題発生時の迅速な対応が容易になります。品質管理の強化は、最終製品の信頼性を高め、顧客満足度の向上にも寄与します。フィリール株式会社は、これらの技術とノウハウを駆使し、アルミニウム旋盤加工の精度と品質を常に最適化しています。

ナノコーティング技術がアルミニウム旋盤加工に与える影響

ナノコーティング技術の概要

ナノコーティング技術は、アルミニウム旋盤加工の精度を向上させるための最先端の技術です。この技術はナノメートル単位の微細な粒子を使用し、アルミニウムの表面に均一なコーティングを施します。これにより、表面の摩擦が減少し、工具の摩耗が抑えられるため、より高い精度で加工を行うことが可能となります。特に、ナノコーティングはアルミニウムの熱伝導性を改善し、加工中の熱変形を最小限に抑える効果があります。この技術の導入により、製品の品質と生産性が大幅に向上します。

アルミニウム加工におけるコーティングの役割

アルミニウム加工においてコーティング技術は、加工精度と工具寿命を向上させる重要な役割を果たします。アルミニウムは加工中に熱を帯びやすく、変形しやすい素材です。そのため、適切なコーティングを施すことで、熱の影響を最小限に抑え、安定した加工が可能となります。また、コーティングにより工具の摩耗が減少し、長期間にわたり高い精度を維持できます。特に、ナノコーティングは表面硬度を高めるため、加工中の摩耗や腐食を防ぎます。これにより、製品の一貫した品質が確保され、製造コストの削減にも繋がります。

異なるコーティング材質とその特性

アルミニウムの旋盤加工において、コーティングの選定は非常に重要です。コーティング材質には多くの種類があり、それぞれが異なる特性を持っています。例えば、ダイヤモンドコーティングはその硬度と耐摩耗性から、アルミニウムの加工に適しています。また、化学気相成長(CVD)技術を用いたコーティングも人気があります。CVDコーティングは耐熱性が高く、加工中の熱による変形を最小限に抑える効果があります。さらに、窒化チタン(TiN)コーティングは、高い耐摩耗性と潤滑性を提供し、工具の寿命を延ばす効果があります。各コーティング材質の特性を理解し、適切なものを選定することで、アルミニウム旋盤加工の精度と効率を飛躍的に向上させることができます。

コーティングによる工具寿命の延長

アルミニウムの旋盤加工において、工具の寿命を延ばすことは非常に重要です。適切なコーティングを施すことで、工具の寿命は大幅に延びます。例えば、ダイヤモンドコーティングを施した工具は、耐摩耗性が極めて高く、長時間の使用でも性能を維持します。また、PVD(物理気相成長)コーティングは、薄膜でありながら高い耐久性を持ち、切削性能を向上させます。コーティングにより工具の表面が滑らかになり、切削中の摩擦が減少します。これにより、工具の熱変形が抑えられ、結果として工具寿命が延びるのです。さらに、ナノコーティング技術を用いた最新の工具は、微小な粒子で工具表面を覆い、さらに高い耐摩耗性を実現しています。これらの技術を駆使することで、アルミニウムの旋盤加工において効率と精度が向上し、コスト削減にも貢献します。

ナノコーティング技術の導入事例

アルミニウム旋盤加工の分野では、ナノコーティング技術の導入が大きな変革をもたらしています。特に、高精度を求められる航空宇宙や自動車産業において、この技術は大きなメリットをもたらしています。ナノコーティング技術を用いることで、工具の摩耗を大幅に減少させ、切削加工中の熱伝導性を改善することができます。これにより、アルミニウムの精密加工がより安定し、高い品質を維持することが可能になります。具体的な導入事例として、某航空宇宙企業がナノコーティング技術を導入した結果、生産コストと時間の削減に成功し、製品の品質向上にも寄与しています。このような成功事例は、他の業界でもナノコーティング技術の導入を検討するきっかけとなるでしょう。

コーティング技術の今後の展望

アルミニウム旋盤加工におけるコーティング技術は、今後ますます進化していくことでしょう。ナノテクノロジーの進展により、今後はさらに多様な材料に対応するナノコーティングが開発されることが期待されています。特に、環境負荷を考慮したエコフレンドリーなコーティング材質の研究が進んでおり、持続可能な生産プロセスを実現するための重要な要素となるでしょう。また、人工知能(AI)と連携したコーティング技術の最適化も注目されています。AIが加工条件をリアルタイムで分析し、最適なコーティング方法を自動的に選定することで、さらなる精度の向上と加工効率の改善が期待されます。このシリーズを通じて、アルミニウム旋盤加工におけるコーティング技術の現状と未来について詳しく見てきました。これからも新たな技術の登場に期待し、金属加工の未来を共に切り開いていきましょう。

アルミニウム旋盤加工の生産性を上げるための革新技術

生産性向上のための新技術

アルミニウム旋盤加工の生産性向上には、新技術の導入が重要です。例えば、高速スピンドルと高精度制御システムの組み合わせにより、加工速度と精度の両立が可能となります。また、最新の切削ツールはアルミニウムの特性に合わせて設計されており、摩耗や熱変形を最小限に抑えることができます。加えて、リアルタイムの測定技術を用いることで、加工中の変形や誤差を即座に修正し、高い品質を維持することができます。フィリール株式会社は、これらの先端技術を駆使して、アルミニウム旋盤加工の効率と精度を飛躍的に向上させています。

自動化システムの導入とその効果

自動化システムの導入は、アルミニウム旋盤加工の生産性と精度を大幅に向上させる手段です。例えば、自動搬送システムを利用することで、材料の供給や加工品の取り扱いが効率化され、人的ミスが減少します。さらに、ロボットアームを活用することで、複雑な加工工程も一貫して高精度に実行できます。また、AIを活用したリアルタイムの品質管理システムにより、不良品の早期発見が可能となり、全体の歩留まりが向上します。これにより、効率的かつ高品質な生産ラインが実現し、アルミニウム旋盤加工の競争力が強化されます。

スマートファクトリーの実現

スマートファクトリーは、AIやIoTといった最先端技術を駆使して、アルミニウム旋盤加工の精度と効率を飛躍的に向上させる新しい生産システムです。IoTセンサーを設置することで、各旋盤の動作状態をリアルタイムでモニタリングし、AIが収集したデータを分析して最適な加工条件を自動で設定します。これにより、加工精度の向上だけでなく、機械のダウンタイムを最小化し、生産性を最大化することができます。また、3Dプリンティング技術を活用することで、カスタマイズされたツールや部品をすばやく製造することが可能になり、柔軟な生産体制を実現します。スマートファクトリーは、未来の金属加工業界において欠かせない存在となるでしょう。

AIと機械学習を活用した加工プロセスの最適化

AIと機械学習を活用することで、アルミニウム旋盤加工のプロセスを最適化する方法が進化しています。AIは、過去の加工データを解析して最適な切削条件を見出し、リアルタイムで加工中の変動に対応することができます。例えば、温度や振動などの外的要因が加工精度に与える影響を予測し、加工条件を自動で調整することで、常に高精度な加工を実現します。また、機械学習のアルゴリズムにより、作業者の経験や勘に頼らずとも最適な加工パラメータを導き出すことが可能です。これにより、熟練工の不足を補い、全体の生産性を向上させることができます。AIと機械学習の導入は、アルミニウム旋盤加工の未来を切り開く重要なステップとなるでしょう。

人と機械の協調作業による生産性向上

アルミニウム旋盤加工において、精度を高めるためには人と機械の協調作業が重要な役割を果たします。人間の経験と直感を活かしつつ、機械の正確さと一貫性を最大限に活用することで、生産性の向上が期待できます。例えば、職人の技術をAIと機械学習でサポートすることで、加工のミスを減少させ、効率的な作業が可能となります。また、旋盤の設定やツールの選定を自動化することで、作業時間の短縮と精度の向上が実現します。これにより、人と機械の協調作業がもたらす相乗効果が生産性を飛躍的に高める鍵となります。アルミニウムの特性を理解し、最適な技術を組み合わせることで、高品質な製品を安定的に供給することが可能です。

持続可能な生産システムの構築

持続可能な生産システムの構築は、アルミニウム旋盤加工においても重要なテーマです。環境に配慮した生産方法とエネルギー効率の高い機械を導入することで、持続可能な生産が可能となります。例えば、再生可能エネルギーを活用した工場運営や、リサイクル可能な切削油の使用が挙げられます。また、加工工程で発生する廃棄物の削減や、リサイクル可能な素材選定も持続可能性を高める要因です。さらに、最新の旋盤技術を用いることで、精度を保ちながらもエネルギー消費を抑えることが可能です。これにより、環境負荷を最小限に抑えつつ、高品質な製品を提供することができます。持続可能な生産システムは、企業の社会的責任を果たすだけでなく、長期的な経済的利益にもつながる重要な取り組みです。

アルミニウム旋盤加工で高品質な製品を作るためのノウハウ

高品質製品のための基本的なアプローチ

アルミニウム旋盤加工において高品質な製品を実現するためには、いくつかの基本的なアプローチが不可欠です。まず、原材料の選定は極めて重要です。高品質なアルミニウム素材を選ぶことで、加工時の不具合を最小限に抑えることができます。そして、加工前の準備段階においても、工具の選定や機械の設定が精度に大きく影響を与えます。特に、旋盤を用いたアルミニウム加工では、適切な回転速度や送り速度を設定することが不可欠です。これにより、加工作業中の熱発生や変形を抑え、精密な仕上がりを実現します。最終的には、加工後の検査と品質管理が重要です。最新の測定技術を駆使して、製品の寸法と形状を厳密に確認し、一貫した品質を確保します。これらの基本的なアプローチを徹底することで、高品質なアルミニウム旋盤加工製品を提供することが可能になります。

表面仕上げ技術とその重要性

アルミニウム旋盤加工における表面仕上げ技術は、製品の最終的な品質と性能に直結します。アルミニウムは加工しやすい反面、表面に微細な傷が付きやすいため、適切な仕上げ技術が求められます。研削や研磨などの伝統的な仕上げ方法に加え、最新のコーティング技術や超音波仕上げ技術も有効です。特に、旋盤を用いたアルミニウム加工では、工具の選定と加工条件が表面品質に大きく影響します。適切な工具を使用することで、加工中の熱発生を抑え、表面の変形を防ぐことができます。また、切削油の選定や供給方法も重要な要素です。切削油は加工中の摩擦を減らし、工具の寿命を延ばすだけでなく、表面の滑らかさを向上させる役割も果たします。これにより、最終製品の機能性や耐久性が向上し、顧客の要求を満たす高品質な仕上がりが実現します。

精密加工のための寸法管理手法

アルミニウムを用いた旋盤加工では、寸法管理が極めて重要です。寸法管理の基本は、まず加工する素材と最終製品の設計図を正確に理解することにあります。フィリール株式会社が推奨する方法として、最新のCNC旋盤を活用し、高精度な測定器を用いることで、加工誤差を最小限に抑えることが可能です。また、加工中の温度変化や振動、工具の摩耗などの外的要因も考慮し、リアルタイムでの測定と調整を行うことが求められます。これにより、安定した高精度の加工が実現でき、顧客の要求を満たす高品質な製品を提供することが可能となります。

品質管理体系の構築とその運用

アルミニウム旋盤加工における品質管理体系の構築は、製品の一貫性と信頼性を確保するために不可欠です。フィリール株式会社では、統計的プロセス管理(SPC)を導入し、継続的な品質向上を目指しています。具体的には、各工程でのリアルタイム測定とフィードバックを行い、加工中の不具合を早期に発見・修正しています。また、加工パラメータの最適化とツールの定期的なメンテナンスを行うことで、加工精度を維持しつつ、製品のばらつきを最小限に抑えています。これにより、高い品質基準を持つ製品を安定して供給することが可能となり、顧客からの信頼を獲得できるのです。

顧客の要求を満たすための加工技術

アルミニウム旋盤加工において顧客の要求を満たすためには、高度な技術と精密な工具選定が欠かせません。まず、材料の特性を理解し、最適な切削条件を設定することが重要です。アルミニウムは柔らかく加工しやすい反面、熱の影響で変形しやすいため、冷却剤の使用や適切な回転速度の調整が必要です。また、最新の旋盤工具を活用することで、寸法精度と表面仕上げの品質を向上させることができます。特に、超硬合金やダイヤモンドコーティングを施した工具は、切削の際の摩耗を最小限に抑え、高い耐久性を発揮します。さらに、顧客からのフィードバックを収集し、製品改良に反映させることで、継続的な品質向上が期待できます。これにより、顧客満足度が向上し、信頼関係を深めることができます。

高品質を維持するための継続的改善

アルミニウム旋盤加工において高品質を維持するためには、継続的な改善が鍵となります。まず、製造プロセスの各段階での品質管理を徹底し、定期的な検査を行うことが重要です。例えば、ミクロン単位での寸法測定を行い、加工精度を常にチェックすることで、不良品の発生を未然に防ぐことができます。また、最新の自動化システムを導入することで、生産効率を向上させつつ、一貫した品質を保つことが可能です。さらに、従業員の技術研修を定期的に実施し、最新の加工技術や工具の使用方法を学ぶ場を提供することも有効です。これにより、技能の向上とともに、現場での問題解決能力が高まります。最終的には、これらの取り組みを通じて、フィリール株式会社は顧客からの信頼を得続けることができ、長期的なビジネス関係を築く基盤となります。今後も、読者の皆様に有益な情報を提供し続けることをお約束します。次回の記事もどうぞお楽しみに。