旋盤加工を成功させるための最適材料選定ガイド

2024/08/06

旋盤加工において、最適な材料選定は成功の鍵となります。材料の硬度、強度、熱伝導率、摩耗特性など様々な要素を考慮することで、精度の高い加工が可能となるのです。この記事では、フィリール株式会社の専門家が、旋盤加工を最大限に活用するための最適な材料選定ガイドを丁寧に解説します。初心者からベテランまで、ぜひ参考にしてください。

目次

- 旋盤加工における材料選定の重要性とは

- 材料選定が加工精度に与える影響

- 誤った材料選定によるリスクとは

- 適切な材料選定がもたらすコスト削減

- プロジェクト成功に繋がる材料選定の重要性

- 材料選定の失敗事例とその教訓

- フィリール株式会社の材料選定基準

- 精度を高めるための旋盤加工材料の選び方

- 高精度加工に求められる材料の特性

- 材料の硬度と加工精度の関係性

- 耐久性の高い材料の選定方法

- 高精度加工に向く金属材料の紹介

- 樹脂材料を使用する場合の注意点

- 材料の物理特性と加工精度の関係

- 旋盤加工に最適な材料の特性を詳しく解説

- 熱伝導率が旋盤加工に与える影響

- 摩耗特性から見る最適材料

- 強度と硬度のバランスが重要な理由

- 耐熱性の高い材料の利点

- 腐食耐性を持つ材料選定の重要性

- 環境にやさしい材料を選ぶポイント

- 硬度と強度が旋盤加工に与える影響を理解する

- 硬度が旋盤加工に及ぼす具体的な影響

- 高強度材料のメリットとデメリット

- 加工中の形状保持力を高める方法

- 硬度・強度バランスの最適化

- 加工後の製品強度を維持するための選定

- 硬度と強度の測定方法と評価基準

- 熱伝導率の低い材料が旋盤加工に適している理由

- 熱伝導率と加工精度の関係

- 熱変形を防ぐための材料選び

- 低熱伝導材料の特性と利点

- 加工中の温度管理の重要性

- 熱伝導率と加工効率の関係

- 温度変化に強い材料の選定方法

- 摩耗特性を考慮した旋盤加工材料の選定方法

- 摩耗特性が工具寿命に与える影響

- 耐摩耗性に優れた材料の特徴

- 長時間加工における材料選びのポイント

- 摩耗試験とその結果の活用方法

- 摩耗特性が加工コストに与える影響

- 摩耗を最小限に抑えるための選定基準

- コストと供給の安定性を考慮した旋盤加工材料の選び方

- 材料コストと予算管理の重要性

- 供給チェーンの安定性が加工に与える影響

- コストパフォーマンスの高い材料選定

- 安定した供給源の確保方法

- 輸送コストを考慮した材料選び

- 材料コスト削減のための戦略

- 旋盤加工の効率と品質を最大化する材料選定ガイド

- 効率的な材料選定プロセスの確立

- 品質向上のための材料選定基準

- 加工時間短縮のための選定ポイント

- 一貫した品質を実現するための材料選び

- 効率と品質を両立させる選定方法

- 長期的な生産効率を見据えた材料選定

旋盤加工における材料選定の重要性とは

材料選定が加工精度に与える影響

旋盤加工において、材料選定は加工精度に直接的な影響を与えます。例えば、材料の硬度や強度が適切でない場合、加工中に変形や摩耗が発生し、最終製品の寸法精度が低下する可能性があります。また、材料の熱伝導率も重要な要素です。熱が蓄積しやすい材料を使用すると、加工中に材料が膨張し、寸法のばらつきが生じることがあります。さらに、材料の均質性が欠けていると、加工中に不均一な力が加わり、表面粗さや寸法精度に悪影響を与えます。このように、正しい材料選定は高精度な旋盤加工の実現に不可欠であり、各要素を総合的に評価する必要があります。

誤った材料選定によるリスクとは

誤った材料選定は、旋盤加工における多くのリスクを引き起こします。まず、加工中の工具摩耗が急速に進行することがあります。硬度や耐摩耗性が低い材料を選定すると、切削工具が早期に劣化し、加工コストが増大する原因となります。また、機械的特性が不適切な材料を使用すると、加工中に割れや欠けが発生しやすくなり、品質不良品の発生率が増加します。さらに、材料の供給が不安定な場合、プロジェクト全体のスケジュールに遅延を招くリスクも考慮すべきです。このように、材料選定のミスは製品の品質や生産効率に大きな影響を与えるため、慎重な検討が求められます。

適切な材料選定がもたらすコスト削減

旋盤加工における適切な材料選定は、加工コストの削減に直結します。例えば、材料の硬度や耐久性を考慮せずに選定すると、工具の摩耗が早まり、交換費用が増加する可能性があります。また、材料の購入先を慎重に選ぶことで、輸送コストの削減や迅速な納品が可能となります。さらに、信頼性の高いサプライヤーを選定することで、不良品の発生を最小限に抑え、無駄なコストを削減することも重要です。材料選定を適切に行うことで、全体の生産効率が向上し、結果としてコスト削減が実現します。

プロジェクト成功に繋がる材料選定の重要性

旋盤加工のプロジェクトを成功させるためには、材料選定の重要性を理解することが不可欠です。適切な材料を選定することで、加工精度が向上し、製品の品質が保証されます。また、材料の特性を理解し、それに応じた加工条件を設定することで、加工時間の短縮や不良品の減少が期待できます。特に、大規模なプロジェクトでは、材料選定が工程全体に及ぼす影響が大きいため、慎重な検討が求められます。材料選定のプロセスをしっかりと行うことで、プロジェクトの成功率が向上し、顧客満足度の向上にも繋がります。

材料選定の失敗事例とその教訓

旋盤加工において、材料選定の失敗は致命的な結果を招くことがあります。例えば、硬度が高すぎる材料を選定した場合、工具の摩耗が激しくなり、加工精度が低下するリスクが高まります。逆に、強度が不足する材料を選んでしまうと、加工中に材料が変形しやすく、最終製品の品質に悪影響を与えることになります。これらの失敗事例から学ぶべき教訓は、材料の特性を正確に評価し、加工目的に最も適した材料を選定することの重要性です。フィリール株式会社では、材料選定のプロセスにおいて詳細なシミュレーションや試験加工を行い、最適な材料を選び出す体制を整えています。これにより、高精度で効率的な旋盤加工が実現されています。

フィリール株式会社の材料選定基準

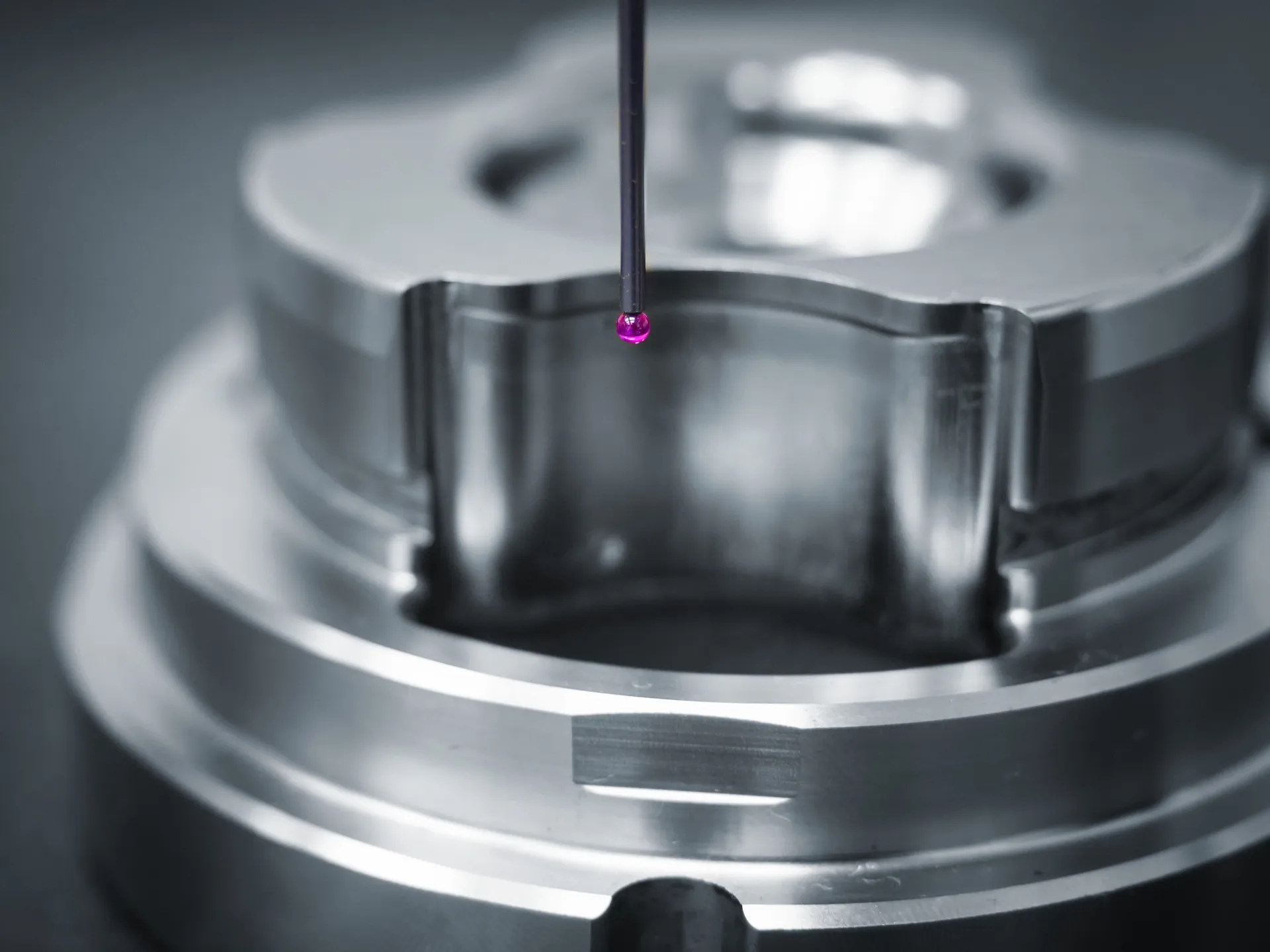

フィリール株式会社は、旋盤加工における材料選定において厳格な基準を設けています。まず、各種材料の硬度、強度、熱伝導率、摩耗特性などの物理的特性を詳細に分析します。次に、加工目的に応じて最適な材料を絞り込み、実際の加工条件下での性能を検証します。この過程では、旋盤の仕様や切削条件を細かく調整し、最適な加工条件を見つけ出します。また、フィリールの技術者たちは長年の経験と専門知識を駆使し、最適な材料と加工方法を選定するための高度なシミュレーション技術を活用しています。これにより、試行錯誤を最小限に抑え、効率的な材料選定が可能となります。最終的に、フィリール株式会社の厳格な材料選定基準により、高精度かつ効率的な旋盤加工が実現され、プロジェクトの成功に大きく貢献しています。

精度を高めるための旋盤加工材料の選び方

高精度加工に求められる材料の特性

旋盤加工において、高精度な加工を実現するためには、適切な材料選定が不可欠です。まず、硬度と強度が求められます。これにより、工具摩耗を最小限に抑え、安定した加工が可能となります。さらに、熱伝導率が高い材料は、加工中の熱を効率的に拡散し、熱変形を防ぐ効果があります。また、耐摩耗性が高い材料は、長時間の加工でも品質を維持することができます。例えば、セラミックや超硬合金はこれらの特性を兼ね備えており、旋盤加工において高い評価を得ています。

材料の硬度と加工精度の関係性

材料の硬度が旋盤加工の精度に大きな影響を与えることは明白です。硬度が高い材料は、工具との接触面において微細な変形が少なく、正確な加工が可能です。しかし、硬度が高すぎると加工が難しくなり、工具の寿命が短くなるリスクもあります。適度な硬度を持つ材料を選定することが重要です。例えば、ステンレスや工具鋼は、硬度と加工性のバランスが取れており、広く使用されています。また、材料の硬度は加工中の温度にも影響を受けるため、適切な冷却対策も必要です。

耐久性の高い材料の選定方法

旋盤加工において耐久性の高い材料を選定することは、製品の寿命と加工効率の向上に直結します。まず、摩耗特性に優れた材料を選ぶことが重要です。特に、硬度が高く耐摩耗性に優れた鋼材や合金は、長期間の使用にも耐えることができます。また、材料の熱伝導率も考慮する必要があります。高温下での加工が求められる場合は、熱伝導性の高い材料を選ぶことで加工精度を維持できます。さらに、腐食に強いステンレスやチタンなどの材料は、過酷な環境下でも性能を発揮するため、耐久性の面で優れています。このように、旋盤加工に適した耐久性の高い材料を選定することで、製品の品質と信頼性を確保することが可能です。

高精度加工に向く金属材料の紹介

高精度な旋盤加工を実現するためには、適切な金属材料の選定が不可欠です。まず、一般的に高精度加工に向くとされるのは、炭素鋼や工具鋼です。これらの材料は硬度が高く、寸法安定性が優れているため、微細な加工にも対応できます。また、アルミニウム合金も人気です。軽量でありながら強度が高く、熱伝導性も良いため、高速加工に適しています。さらに、ステンレス鋼は耐食性が高く、長期間の使用にも耐えるため、高精度加工に向いた材料の一つです。これらの金属材料を適切に選定することで、旋盤加工の精度を最大限に引き出すことが可能です。

樹脂材料を使用する場合の注意点

旋盤加工において樹脂材料を選定する際には、いくつかの重要な注意点があります。まず、樹脂材料は金属材料に比べて硬度が低く、変形しやすいという特性を持っています。そのため、加工条件を慎重に設定し、適切な工具を使用することが求められます。また、樹脂材料の熱膨張率が高いため、加工中の温度管理も重要です。特に高精度な加工が必要な場合は、冷却システムを効果的に使用し、材料の寸法安定性を確保することが必要です。さらに、樹脂材料は摩耗に弱いため、適切な潤滑剤の使用や加工速度の調整も欠かせません。これらの要素を総合的に考慮することで、樹脂材料を使用した旋盤加工でも高品質な仕上がりを実現することができます。

材料の物理特性と加工精度の関係

旋盤加工の成功には、材料の物理特性を正確に理解し、それに基づいた適切な加工条件を設定することが不可欠です。例えば、材料の硬度は工具の選定や加工速度に直接影響を与え、硬度が高い材料ではより耐久性のある工具が必要となります。一方で、材料の熱伝導率も加工精度に大きく関わります。熱伝導率が低い材料では、加工中に発生する熱が工具や材料自体に蓄積しやすく、寸法変動が起こりやすいです。これを防ぐためには、適切な冷却システムを導入し、温度管理を徹底することが重要です。また、材料の摩耗特性も考慮する必要があります。摩耗に強い材料を選定することで、加工精度を長期間にわたり維持することが可能となります。これらの物理特性を総合的に判断し、最適な材料を選定することで、旋盤加工の成功と高精度な仕上がりを実現することができるのです。

旋盤加工に最適な材料の特性を詳しく解説

熱伝導率が旋盤加工に与える影響

旋盤加工における材料の熱伝導率は、加工精度や工具寿命に大きな影響を与えます。熱伝導率が高い材料は、切削中に発生する熱を迅速に拡散するため、材料の熱変形を抑えることができます。これにより、高精度な加工が可能となります。一方、熱伝導率が低い材料は、加工中に生じる熱が材料内部に蓄積されやすく、熱変形を引き起こすリスクが高まります。この場合、適切な冷却システムを導入することが重要です。冷却システムが効果的に機能すれば、工具の摩耗を抑え、長時間の安定した加工が期待できます。また、材料の熱伝導率を考慮した加工条件の設定も重要です。これにより、旋盤加工の効率と品質を最大化することができます。

摩耗特性から見る最適材料

旋盤加工に使用する材料の摩耗特性は、工具の寿命や加工の安定性に直接影響を与えます。耐摩耗性の高い材料は、工具の摩耗を最小限に抑え、長期間にわたり安定した加工を実現します。例えば、硬度の高い炭化物やセラミック材料は、摩耗に強く、工具の寿命を延ばす効果があります。一方、摩耗特性が悪い材料を使用する場合、工具の摩耗が早まり、頻繁な工具交換が必要となります。これにより、加工コストが増加し、加工効率が低下するリスクがあります。したがって、材料選定の際には、摩耗特性を十分に評価することが重要です。適切な材料を選定することで、旋盤加工の品質と効率を向上させることができます。

強度と硬度のバランスが重要な理由

旋盤加工において、強度と硬度のバランスは極めて重要です。強度が高い材料は加工中の負荷に耐える能力があり、硬度が高い材料は工具との接触で摩耗しにくい特性を持っています。しかし、単に硬度が高いだけでは加工が困難になることもあります。例えば、硬度が高すぎる材料は切削時に割れやすく、工具の寿命を短くする可能性があります。したがって、適切な強度と硬度のバランスが取れた材料を選定することで、加工の効率と品質が向上します。旋盤加工においては、これらの要素を総合的に考慮することが不可欠です。

耐熱性の高い材料の利点

旋盤加工では、加工中に発生する熱が材料に与える影響を無視することはできません。耐熱性の高い材料を選定することで、加工時の熱変形を最小限に抑えることができます。例えば、高熱伝導率を持つ材料は、熱を迅速に逃がすことで加工精度を維持します。また、耐熱性が高い材料は、長時間の加工でも寸法安定性を保つため、量産に適しています。さらに、耐熱性材料は工具の寿命を延ばし、メンテナンスコストを削減する効果もあります。これにより、旋盤加工の効率と品質が向上し、安定した生産が可能になります。

腐食耐性を持つ材料選定の重要性

旋盤加工において、腐食耐性を持つ材料の選定は極めて重要です。腐食は材料の寿命を短くし、製品の品質に悪影響を及ぼす可能性があります。特に高湿度や化学物質に曝される環境では、腐食耐性の高い材料を選ぶことが必要です。例えば、ステンレス鋼のSUS304は高い耐食性を持ち、食品加工などの分野で広く使用されています。腐食耐性が高い材料を使用することで、メンテナンスの頻度を減らし、長期間安定した性能を維持することができます。これにより、製造コストを削減しながら高品質な製品を提供することが可能となります。

環境にやさしい材料を選ぶポイント

近年、環境にやさしい材料選定がますます重視されています。旋盤加工においても、環境への影響を最小限に抑えるための材料選びが求められます。リサイクル可能な材料や、製造工程でのエネルギー消費が少ない材料が注目されています。例えば、アルミニウムやチタンは軽量でリサイクル性が高く、環境負荷を低減することができます。また、バイオベースのプラスチックや低毒性の合金も、持続可能な加工を目指す上で重要な選択肢となります。環境に配慮した材料を選定することは、企業の社会的責任(CSR)を果たすだけでなく、長期的な視点でのコスト削減にもつながります。これからも、環境保護と高性能を両立する材料選定が求められるでしょう。

硬度と強度が旋盤加工に与える影響を理解する

硬度が旋盤加工に及ぼす具体的な影響

旋盤加工において、材料の硬度は加工プロセス全体に大きな影響を与えます。硬度が高い材料は、切削工具に対する負荷が増加し、工具の摩耗が早まる可能性があります。そのため、高硬度材料を使用する際には、耐久性の高い工具を選定し、適切な切削速度やフィードレートを設定することが重要です。一方、硬度が低い材料は加工が容易ですが、形状保持力や耐久性に課題が生じることがあります。これにより、製品の品質に影響を与える可能性があるため、硬度のバランスを考える必要があります。

高強度材料のメリットとデメリット

高強度材料を使用した旋盤加工にはいくつかのメリットがあります。まず、形状保持力が高く、加工中の変形が少ないため、高精度な製品が得られます。また、強度が高いため、製品の耐久性も向上します。しかし、デメリットとしては、加工が難しくなる点が挙げられます。高強度材料は硬度が高いことが多く、工具に対する負荷が増加し、工具の摩耗が早まる可能性があります。このため、適切な工具と加工条件の設定が必要です。また、高強度材料は一般的にコストが高く、供給も安定していないことがあります。

加工中の形状保持力を高める方法

旋盤加工において、加工中の形状保持力を高めることは、製品の精度と品質を確保するために極めて重要です。まず、使用する材料の硬度と強度を慎重に選定することが基本です。高硬度な材料は形状が崩れにくく、高強度な材料は加工中の応力にも耐えられます。また、適切な切削条件を設定することも重要です。切削速度や送り速度を最適化することで、切削抵抗を最小限に抑え、形状保持力を向上させることができます。さらに、冷却剤の使用も効果的です。加工中に発生する熱を効率的に除去し、熱による変形を防ぐことで、形状保持力を高めることができます。このように、材料選定と加工条件の最適化によって、旋盤加工における形状保持力を向上させることが可能です。

硬度・強度バランスの最適化

旋盤加工において、硬度と強度のバランスを最適化することは非常に重要です。硬度が高すぎると切削工具が摩耗しやすくなり、逆に低すぎると形状が崩れやすくなります。理想的なバランスを見つけるためには、使用する材料の特性を詳しく理解する必要があります。例えば、鋼やアルミニウムなどの一般的な材料は、それぞれ異なる硬度と強度を持っています。これらの特性を考慮しながら、最適な硬度・強度バランスを見つけることが求められます。また、適切な熱処理を行うことで、材料の硬度と強度を調整することが可能です。熱処理によって結晶構造を変化させ、理想的なバランスを実現することができます。このように、材料選定と加工プロセスの最適化を通じて、旋盤加工における硬度・強度バランスを最適化し、高品質な製品を生産することができます。

加工後の製品強度を維持するための選定

旋盤加工後の製品強度を維持するためには、材料選定が非常に重要です。適切な材料を選ぶことで、加工中および加工後の寸法安定性が保たれ、製品の性能が長期間持続します。特に、硬度と強度のバランスが取れた材料を選定することが必要です。例えば、ステンレス鋼や合金鋼は優れた強度と耐摩耗性を持つため、旋盤加工に適しています。また、熱処理性が高い材料を使用することで、加工後の機械的特性を最適化することが可能です。さらに、材料の供給安定性とコストパフォーマンスも考慮に入れることで、量産体制においても高品質な製品を維持できます。これらの要素を総合的に評価し、最適な材料を選定することで、旋盤加工の成功を確実にするのです。

硬度と強度の測定方法と評価基準

旋盤加工において材料の硬度と強度を正確に測定し、評価することは非常に重要です。硬度の測定には、ビッカース硬さ試験、ロックウェル硬さ試験、ブリネル硬さ試験などが一般的に使用されます。これらの試験は、材料の表面硬度を定量的に評価するための信頼性の高い方法です。また、引張試験や曲げ試験を通じて材料の強度を測定し、引張強度や降伏点を確認します。これらの測定結果を基に、旋盤加工に最適な材料を選定します。さらに、材料の品質保証のためには、定期的な検査と評価が欠かせません。これにより、材料の特性が仕様に適合していることを確認し、高精度な旋盤加工を実現することができるのです。最適な材料を選定することで、加工後の製品の性能を確保し、信頼性の高い製品を提供することが可能になります。

熱伝導率の低い材料が旋盤加工に適している理由

熱伝導率と加工精度の関係

旋盤加工において、材料の熱伝導率は加工精度に大きな影響を与えます。熱伝導率の高い材料は、加工中に発生する熱を効率的に放散するため、温度上昇による熱変形を抑えることができます。これにより、精度の高い加工が可能となります。一方、低い熱伝導率の材料は、熱が局所的に集中しやすいため、熱変形が発生しやすくなります。そのため、加工精度を求める場合は、材料の熱伝導率をしっかりと確認し、適切に選定することが重要です。

熱変形を防ぐための材料選び

熱変形を防ぐためには、適した材料を選ぶことが不可欠です。まず、熱伝導率の高い材料を選ぶことで、加工中に発生する熱を素早く逃がし、材料の温度上昇を抑えることができます。また、熱膨張係数の低い材料を選ぶことも重要です。熱膨張係数が低い材料は、温度変化による体積変化が少なく、加工中の寸法変化を最小限に抑えることができます。さらに、耐熱性の高い材料も考慮することで、長時間の加工でも安定した性能を発揮することができます。

低熱伝導材料の特性と利点

旋盤加工において、低熱伝導材料の使用は多くの利点があります。まず、低熱伝導材料は加工中の熱変形を最小限に抑えることができるため、高精度な仕上がりを実現します。特にアルミニウムやチタンといった材料は、熱伝導率が低いため、熱による膨張や収縮が少なく、安定した加工が可能です。さらに、これらの材料は摩耗特性も優れており、工具の寿命を延ばすことができます。摩耗が少ないため、頻繁な工具交換が不要になり、作業効率が向上します。低熱伝導材料を選定することで、加工精度だけでなく、全体の生産効率も大幅に向上することが期待できます。

加工中の温度管理の重要性

旋盤加工では、温度管理が非常に重要な役割を果たします。加工中に発生する熱は、材料の熱変形や工具の摩耗を引き起こし、加工精度に悪影響を与えることがあります。そのため、適切な冷却システムを導入することが不可欠です。冷却剤を適切に使用することで、加工面の温度を効果的に下げると同時に、工具の寿命を延ばすことができます。特に高速切削や硬度の高い素材を加工する際には、冷却システムの効率が加工の成否を左右します。フィリール株式会社では、リアルタイムで温度をモニタリングし、必要に応じて冷却を行うシステムを導入しています。このような温度管理技術を駆使することで、旋盤加工の高精度化と効率化を両立させています。

摩耗特性を考慮した旋盤加工材料の選定方法

摩耗特性が工具寿命に与える影響

旋盤加工において、摩耗特性は工具寿命に直接的な影響を及ぼします。材料の摩耗特性を理解することで、適切な工具選びと加工条件の設定が可能となり、工具寿命を延ばすことができます。例えば、硬度の高い材料は工具の摩耗を早める傾向がありますが、耐摩耗性に優れた工具を使用することで対策が可能です。一方、延性の高い材料は加工中に変形しやすいため、適切なクランプ方法や加工条件の設定が求められます。これにより、工具の交換頻度を減少させ、トータルの加工コストを削減することができます。

耐摩耗性に優れた材料の特徴

耐摩耗性に優れた材料は、旋盤加工において非常に重要な役割を果たします。こうした材料は、長時間の加工でも劣化が少なく、高精度を保つことができます。具体的には、セラミックや超硬合金などが挙げられます。これらの材料は、加工中の温度上昇を抑え、熱変形を防ぐ効果があります。また、特殊コーティングされた材料は摩擦を減少させ、工具の寿命を延ばすことができます。これらの特性を持つ材料を選定することで、旋盤加工の効率と品質が大幅に向上します。また、耐摩耗性が高い材料は、工具の交換頻度を減らし、生産性の向上にも寄与します。

長時間加工における材料選びのポイント

長時間にわたる旋盤加工では、材料の選定が特に重要です。まず、加工中の温度変化を考慮する必要があります。熱伝導率が低い材料は、加工中の熱を素早く逃がし、熱変形を防ぎます。次に、耐摩耗性も無視できません。耐摩耗性の高い材料は、工具の寿命を延ばし、安定した加工を可能にします。さらに、材料の硬度と強度も考慮するべきポイントです。高硬度・高強度の材料は、長時間の加工でも形状を維持しやすく、精度を保つことができます。これらの要素を総合的に判断し、最適な材料を選ぶことで、長時間の旋盤加工でも高品質を維持することが可能です。

摩耗試験とその結果の活用方法

旋盤加工において、材料の摩耗特性を理解するためには、摩耗試験が欠かせません。摩耗試験では、材料がどの程度摩耗するかを測定し、その結果を基に適切な材料を選定します。試験結果を活用することで、工具の寿命を予測し、最適な工具交換タイミングを設定することが可能です。また、摩耗試験のデータは、加工プロセスの改善にも役立ちます。例えば、摩耗が早い材料を避けることで、加工コストを削減し、効率を高めることができます。さらに、摩耗試験の結果は、材料選定ガイドラインの更新にも貢献します。最新のデータを反映することで、常に最適な材料を選定するための基準を確立できます。

摩耗特性が加工コストに与える影響

旋盤加工において、摩耗特性が加工コストに与える影響は非常に大きいです。摩耗の進行によって工具の寿命が短くなり、頻繁な交換が必要となります。これにより、工具代が増加し、コストがかさむだけでなく、生産ラインの効率も低下します。さらに、摩耗が進むと加工精度も低下し、不良品が増える可能性があります。この問題を解決するためには、耐摩耗性の高い材料を選定することが重要です。例えば、耐磨耗性が強い超硬合金やセラミック系材料を使用することで、工具の寿命を延ばし、結果として加工コストを削減することができます。摩耗特性を十分に理解し、最適な材料を選定することで、コストと品質のバランスを保つことが可能となります。

摩耗を最小限に抑えるための選定基準

摩耗を最小限に抑えるための材料選定基準は、旋盤加工の成功に直結します。まず、加工する材料の硬度と強度を確認することが重要です。硬度が高い材料は摩耗しにくい特性を持ち、工具の寿命を延ばすことができます。また、材料の熱伝導率も考慮する必要があります。熱伝導率が高い材料は、加工中の熱を効率的に散らし、工具の過熱を防ぐことで摩耗を抑えます。さらに、材料の化学的安定性も重要な要素です。化学的に安定した材料は酸やアルカリによる腐食を受けにくく、長期的に安定した性能を発揮します。これらの基準を基に、最適な材料を選定することで、摩耗を最小限に抑え、高精度な旋盤加工を実現することができます。このシリーズの最後に、読者の皆様が旋盤加工の成功に必要な知識を身につけ、今後の加工において大いに活用していただけることを願っています。

コストと供給の安定性を考慮した旋盤加工材料の選び方

材料コストと予算管理の重要性

旋盤加工における材料コストと予算管理は、プロジェクトの成功を左右する重要な要素です。材料の選定においては、コストだけでなく、品質や供給の安定性も考慮する必要があります。材料費が高騰すると、製品の価格にも影響を与え、競争力を失う可能性があります。したがって、事前に材料コストを細かく見積もり、予算内で最適な材料を選定することが求められます。また、予算管理を徹底することで、無駄なコストを削減し、効率的な生産体制を構築することが可能です。例えば、定期的に市場調査を行い、材料価格の変動を把握することで、適切なタイミングでの購入が可能となります。こうした取り組みにより、旋盤加工のコストパフォーマンスを最大化することができます。

供給チェーンの安定性が加工に与える影響

旋盤加工において、供給チェーンの安定性は生産効率に大きな影響を与えます。信頼性の高いサプライヤーと長期契約を結ぶことで、材料の安定供給を確保することができます。供給チェーンが不安定だと、必要な時に必要な材料が手に入らず、生産ラインが止まってしまうリスクがあります。特に、特殊な材料や高精度を要求される部品の製造においては、供給チェーンの安定性が一層重要となります。また、供給チェーンの透明性を確保するために、バーコードやQRコードを用いたトレーサビリティシステムを導入することも有効です。これにより、材料の供給状況をリアルタイムで把握し、迅速な対応が可能となります。最終的に、安定した供給チェーンを構築することで、旋盤加工の全体的な生産効率を向上させることができます。

コストパフォーマンスの高い材料選定

旋盤加工において、コストパフォーマンスの高い材料選定は非常に重要です。特に大量生産を行う場合、材料のコストパフォーマンスは最終製品の価格競争力に直結します。まず、加工する製品の用途や要求される特性を明確にし、それに見合った材料を選定します。例えば、耐久性や耐摩耗性が必要な場合、強度の高い合金や耐熱性のある材料が適しています。一方、コストを抑えたい場合は、比較的安価で加工しやすいアルミニウムやプラスチックなどが選ばれることが多いです。また、材料の性能とコストのバランスを取るために、複合材料やリサイクル材料の利用も検討されることがあります。このように、旋盤加工における材料選定は、製品の品質とコストの両方を最適化するための重要なステップです。

安定した供給源の確保方法

旋盤加工において、安定した供給源の確保は生産の安定性に大きく影響します。まず、信頼性の高い供給業者を選定することが重要です。業者の選定には、過去の納品実績や品質管理体制、供給能力などを詳細に確認します。また、複数の供給元を確保することで、一時的な供給不足や品質のばらつきに対応できる体制を整えます。さらに、長期的な契約やパートナーシップを結ぶことで、供給の安定性を高めることが可能です。最新の技術を活用して、材料のロットごとに品質検査を行うことも重要です。例えば、化学成分や機械的性質を詳細にチェックし、基準を満たしていることを確認します。このように、安定した供給源の確保は、旋盤加工の品質と生産効率を高めるための基本となるプロセスです。

旋盤加工の効率と品質を最大化する材料選定ガイド

効率的な材料選定プロセスの確立

旋盤加工において、効率的な材料選定プロセスを確立することは、作業の円滑な進行と高品質の製品を生み出すために不可欠です。まず、材料の物理的特性や機械的特性を詳細に評価し、加工に最適な材料を選定します。具体的には、材料の硬度、強度、熱伝導率、摩耗特性などを考慮する必要があります。このプロセスを標準化することで、オペレーター間の技術差を最小限に抑えることができ、均一な製品品質を維持できます。さらに、材料選定時には供給業者の信頼性も重要であり、安定した品質の材料を供給できる業者を選定することが求められます。これにより、長期的な生産効率を向上させることが可能となります。

品質向上のための材料選定基準

旋盤加工において品質を向上させるためには、材料選定の基準を明確に設定することが肝要です。例えば、SUS304のような信頼性の高い材料を選定する際には、各ロットごとに化学成分や機械的性質を詳細に確認する必要があります。これにより、製品の一貫した品質を確保することができます。また、最新の検査技術を駆使して材料の品質を検査し、微細な欠陥を早期に発見することが重要です。例えば、X線検査や超音波検査を使用して内部の欠陥を検出することが可能です。このように、厳格な材料選定基準を設けることで、旋盤加工における高品質な製品を安定して生産することができるのです。また、材料選定の基準を明確にすることで、新たな材料の導入時にもスムーズに適応することが可能となります。

加工時間短縮のための選定ポイント

旋盤加工において、加工時間の短縮は生産効率を高める重要な要素です。適切な材料を選定することで、切削抵抗を低減し、効率的な加工が可能となります。例えば、アルミニウムや銅は柔らかく加工しやすいため、加工時間を大幅に短縮することができます。一方、硬度の高い鋼やチタン合金は切削に時間がかかるため、加工効率に影響を与えることがあります。ただし、これらの材料は強度や耐久性が求められる部品に適しているため、使用用途に応じた選定が必要です。さらに、削りやすい材料を選ぶことで、工具の摩耗を抑え、メンテナンスの頻度を減らすことができます。これにより、長期的な生産効率も向上します。

一貫した品質を実現するための材料選び

一貫した品質を維持するためには、旋盤加工に使用する材料の特性を正確に把握することが不可欠です。材料の均一性は、最終製品の精度と信頼性に直接影響を与えます。例えば、同じロット内での硬度や熱伝導率のばらつきが少ない材料を選ぶことで、加工中の寸法変動を最小限に抑えることができます。また、熱膨張係数の低い材料を選定することで、加工中に発生する熱による変形を防ぐことができます。これにより、精密な加工が容易になり、製品の品質が向上します。さらに、腐食に強い材料を選ぶことで、製品の寿命を延ばし、信頼性を向上させることが可能です。