素材特性の秘密を解き明かす:加工の成功への第一歩

2024/09/02

素材の特性を理解することは、加工の成功への第一歩です。金属、プラスチック、木材など様々な素材が存在し、それぞれが異なる特性を持っています。例えば、金属は高い硬度と耐久性を持ちますが、摩耗が激しくなることがあります。一方で、プラスチックは熱による変形が懸念され、木材は柔らかく加工しやすいが繊維方向には注意が必要です。これらの特性を理解し、適切な加工方法を選ぶことが、高品質な製品を生み出す鍵となります。

目次

- 素材特性を理解することで加工の成功率を高める方法

- 素材特性の基礎を学ぶ

- 特性に基づく適切な工具選び

- 加工中の特性変化に対応する技術

- 素材ごとの最適な加工手法

- 特性を活かした加工精度の向上

- 特性理解による加工不良の予防

- 金属の硬度と耐久性を知ることで加工効率を最大化

- 硬度と耐久性の関係性

- 硬度測定方法とその意義

- 耐久性を高める加工条件の設定

- 硬度に応じた工具の選定

- 耐久性を考慮した加工戦略

- 実例で見る硬度と加工効率の関係

- プラスチックの熱変形に対する適切な加工法

- プラスチックの特性とその理解

- 熱変形を抑える加工温度の管理

- 適切な加工速度と切削条件

- 熱変形防止のための冷却技術

- 高品質な仕上がりを目指す加工テクニック

- プラスチック加工の成功事例

- 木材の繊維方向を考慮した高品質な加工技術

- 木材の基本特性とその重要性

- 繊維方向が加工に与える影響

- 繊維方向を活かした加工法

- 木材特有の加工トラブル対策

- 高品質な木材加工のコツ

- 繊維方向を考慮した工具選び

- 各素材特性の理解がもたらす加工の優位性

- 素材特性の活用事例

- 特性理解がもたらす生産性の向上

- 素材特性を活かした新しい加工技術

- 特性に基づく加工コストの削減

- 素材特性と環境負荷の関係

- 素材特性の理解がもたらす製品の差別化

- 金属、プラスチック、木材の特性を活かす加工方法

- 素材ごとの基本加工技術

- 特性を考慮した工具選定のポイント

- 各素材特有の加工条件

- 特性を活かした加工例

- 効率的な加工法の比較

- 特性を活かすための加工ツール

- 素材特性を踏まえた最適な切削条件の設定

- 切削条件が加工品質に与える影響

- 素材別の最適切削速度

- 工具寿命を延ばす切削条件

- 加工精度と切削条件の関係

- 切削条件の設定事例

- 新素材に対応する切削条件の工夫

- 素材特性の違いを活かした成功する加工戦略

- 素材特性に基づく戦略立案

- 異なる素材の特性を活かす複合加工

- 特性を活かす加工プロセスの最適化

- 加工ミスを減らす特性理解

- 効率的な生産計画の立て方

- 特性を活用した高付加価値製品の製造

素材特性を理解することで加工の成功率を高める方法

素材特性の基礎を学ぶ

素材特性の理解は、適切な加工方法を選ぶための最初のステップです。金属、プラスチック、木材など、各素材には固有の特性があります。例えば、金属は硬度と耐久性に優れている一方で、摩耗が激しくなることがあります。プラスチックは軽量で加工しやすいですが、熱による変形が懸念されます。木材は柔らかく、加工が容易である一方で、繊維方向に注意が必要です。これらの素材特性を理解することで、最適な加工方法を選び出すことが可能となります。また、素材ごとに適切な切削条件を設定することも重要です。適切な切削速度や進行速度を選ぶことで、摩耗や変形を最小限に抑え、効率的な加工を行うことができます。こうした基礎的な知識は、日々の加工業務において極めて有用です。

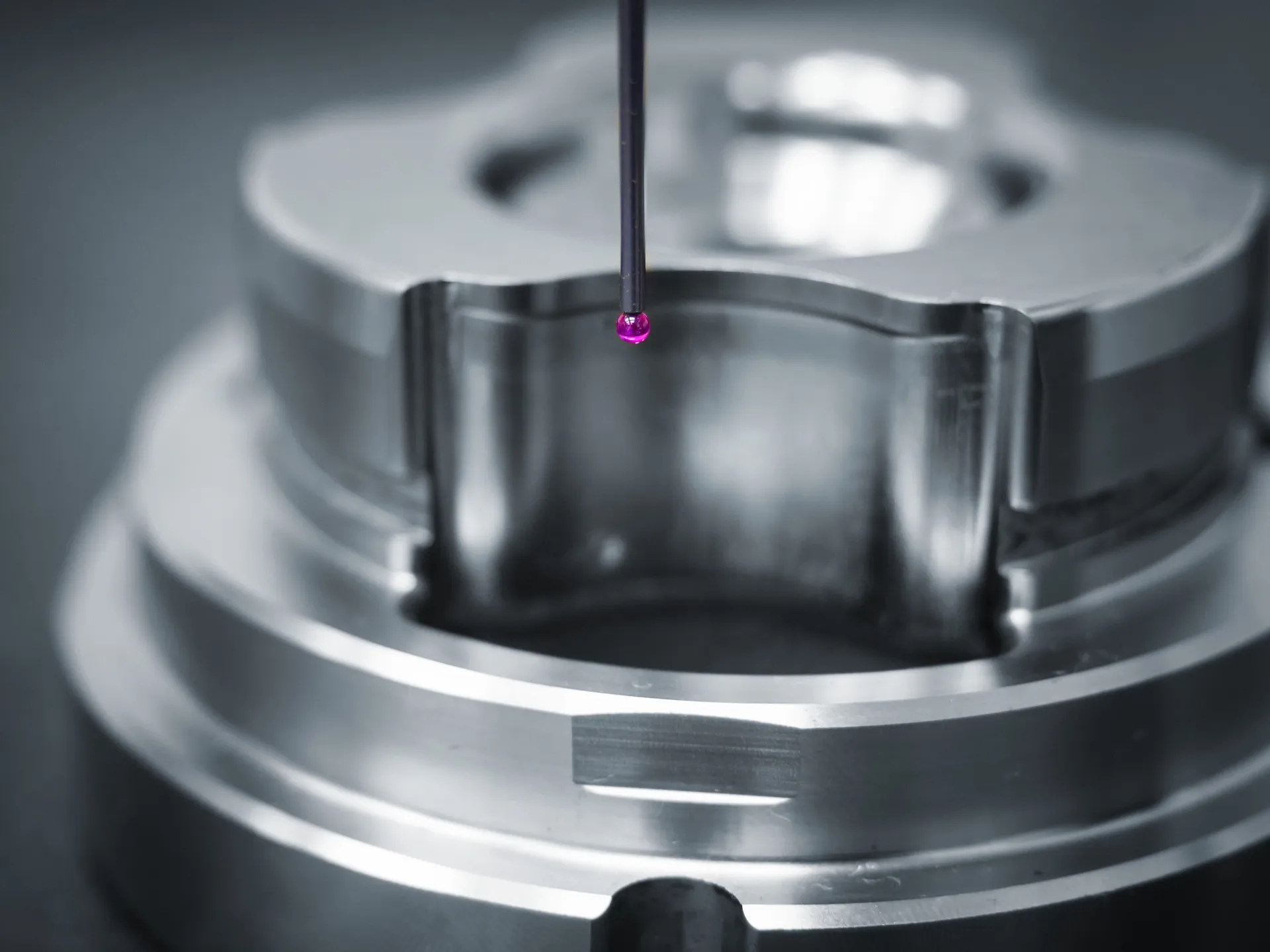

特性に基づく適切な工具選び

素材特性に基づいて最適な工具を選ぶことは、高品質な加工結果を得るために極めて重要です。例えば、金属の加工には、高硬度で耐摩耗性の高い工具が求められます。一方、プラスチックの加工には、熱伝導率が低く、低速でも高精度な仕上がりを提供する工具が適しています。木材の加工では、繊維方向に合わせた刃先の鋭い工具が重要です。これにより、切削抵抗を減少させ、スムーズな加工が可能になります。さらに、素材の熱特性に応じて冷却システムを適切に導入することも重要です。熱による変形を防ぎ、高精度な加工を実現するためには、冷却システムの選定と管理が不可欠です。このように、素材特性に基づく適切な工具選びが、高品質かつ効率的な加工を実現する鍵となります。

加工中の特性変化に対応する技術

加工中に素材の特性が変化することは一般的です。この特性変化に対応するためには、リアルタイムでモニタリングを行い、適切な調整を加える技術が求められます。例えば、金属の加工では熱による変形が発生しやすいため、温度センサーを用いて加工温度を監視し、必要に応じて冷却システムを導入することが重要です。プラスチックの場合、加工中の応力集中を防ぐために、切断速度や押出速度を調整する技術が開発されています。木材の加工においても、水分含有量の変動を考慮し、適切な湿度管理を行う技術が求められます。これらの技術を駆使することで、加工中の素材特性の変化に柔軟に対応し、高品質な製品を生み出すことが可能となります。

素材ごとの最適な加工手法

素材ごとに異なる特性を最大限に活かすためには、最適な加工手法を選定することが不可欠です。例えば、金属の加工では、硬度や耐久性に応じて適切な切削工具や研削方法を選ぶ必要があります。一方、プラスチックの場合は、熱変形を防ぐために低温での加工が推奨され、さらに特定の樹脂に適した工具を使用することが求められます。木材の加工では、繊維方向を考慮した切削や研磨方法が重要です。また、複合材料に対しては、複数の素材特性を同時に考慮した多段階加工技術が効果的です。これらの手法を適切に使い分けることで、各素材の特性を最大限に引き出し、高精度な仕上がりを実現することができます。加工の成功には、素材ごとの特性を深く理解し、最適な加工手法を選定する知識と技術が必要です。

金属の硬度と耐久性を知ることで加工効率を最大化

硬度と耐久性の関係性

硬度と耐久性は、素材の特性において非常に重要な要素です。硬度が高い素材は、外部からの衝撃や摩耗に対して強い抵抗力を持ちますが、その一方で脆くなる傾向があります。例えば、鋼鉄は高い硬度を持ちながらも適切な加工方法を選べば耐久性も確保できます。一方、柔らかい素材は加工が容易であり、衝撃に対して柔軟に対応できますが、摩耗には弱いです。素材選定の際には、使用目的に応じて硬度と耐久性のバランスを考慮することが重要です。

硬度測定方法とその意義

硬度測定は、素材の特性を評価するために欠かせない工程です。一般的な測定方法には、ビッカース硬さ試験、ロックウェル硬さ試験、ブリネル硬さ試験があります。ビッカース硬さ試験は、細かい測定が可能であり、微細構造の評価に適しています。ロックウェル硬さ試験は、迅速かつ簡便であり、多くの工業現場で利用されています。ブリネル硬さ試験は、大きな試験面積を持つため、粗大な素材の評価に適しています。これらの測定結果は、素材の加工方法や使用条件の最適化に活用されます。

耐久性を高める加工条件の設定

製品の耐久性を高めるためには、適切な加工条件の設定が不可欠です。素材の特性を理解し、それに応じた加工方法を選ぶことが重要です。例えば、金属の場合、切削速度や送り速度を適切に設定することで、工具の摩耗を抑え、加工精度を向上させることができます。また、潤滑剤の使用も重要で、適切な潤滑により摩擦を減少させ、加工熱をコントロールすることが可能です。これにより、製品の表面品質が向上し、長期的な耐久性が確保されます。さらに、加工中の温度管理も欠かせません。特に、熱に敏感な素材では、温度上昇が材料の変形や劣化を引き起こすことがあります。このため、冷却システムの適切な使用が求められます。

硬度に応じた工具の選定

硬度に応じた工具の選定は、加工効率と製品品質を大きく左右します。硬度が高い素材に対しては、超硬合金やダイヤモンドコーティングツールが適しています。これにより、工具の摩耗を最小限に抑え、長期間の使用が可能となります。一方、柔らかい素材には、高速鋼や炭素鋼などの工具が適しています。これらの工具は、柔らかい素材に対して優れた切削性能を発揮し、滑らかな仕上がりを実現します。また、工具の形状や刃先角度も重要です。適切な刃先角度を選ぶことで、切削抵抗を減少させ、加工の安定性を向上させることができます。さらに、工具のコーティングも考慮すべき要素です。PVDコーティングやCVDコーティングを施すことで、工具の耐摩耗性が向上し、加工精度が維持されます。

プラスチックの熱変形に対する適切な加工法

プラスチックの特性とその理解

プラスチックは、さまざまな用途に応じて異なる特性を持っています。例えば、ABS樹脂は衝撃に強く、家電製品や自動車部品に広く使用されています。一方で、ポリプロピレンは耐薬品性が高く、化学薬品を扱う容器や医療機器に適しています。プラスチックの特性を理解するためには、まずその基本的な物理特性を把握することが重要です。熱変形温度や引張強度、伸び率などの特性を知ることで、適切な用途や加工方法を選定する際の指標となります。また、環境負荷を軽減するためにリサイクル可能なプラスチックの選定も今後ますます重要になるでしょう。

熱変形を抑える加工温度の管理

プラスチックの加工において、熱変形を抑えるための温度管理は欠かせません。プラスチックは熱によって柔らかくなり、形状が変わりやすいため、適切な温度範囲で加工することが求められます。例えば、ポリカーボネートは約120°Cで熱変形が始まるため、この温度を超えないように注意が必要です。また、加工温度が適切であれば、素材の特性を最大限に引き出すことができます。加工中の温度管理には、温度センサーや制御装置を使用することで、リアルタイムで温度を監視し、必要に応じて調整することが可能です。これにより、加工品質を維持し、製品の信頼性を高めることができます。

適切な加工速度と切削条件

適切な加工速度と切削条件の設定は、素材の特性を活かすための重要な要素です。特に、金属やプラスチックなど異なる材質に応じて、最適な速度と条件が大きく異なります。金属の場合、高い硬度と耐久性を持つため、適切な切削速度を見極めることが求められます。切削速度が速すぎると工具が摩耗しやすく、遅すぎると加工効率が低下します。一方、プラスチックの加工では熱による変形が懸念されるため、適切な速度と低温での加工が必要です。これによって、素材の特性を最大限に引き出すことが可能となります。素材の特性に応じた加工速度と切削条件をしっかりと理解し、設定することで、高品質な製品を生み出す一助となります。

熱変形防止のための冷却技術

素材の特性理解において、熱変形を防ぐための冷却技術は非常に重要です。例えば、金属加工では高温による変形を防ぐために、適切な冷却剤を使用して工具と加工面の温度を管理することが不可欠です。冷却剤の選定は、素材の特性に合わせて行う必要があります。金属には油性冷却剤が一般的で、プラスチックには水溶性冷却剤が効果的です。さらに、冷却技術の進化により、液体窒素などのより効果的な冷却方法も利用されています。これにより、熱変形を最小限に抑え、高精度な加工を実現することができます。素材の特性を理解し、最適な冷却技術を選択することは、加工の成功への大きな一歩となります。

高品質な仕上がりを目指す加工テクニック

高品質な仕上がりを実現するためには、素材の特性を深く理解し、それに応じた加工テクニックを駆使することが重要です。例えば、金属の場合、適切な切削速度と切削液の使用が仕上がりに大きな影響を与えます。切削速度が速すぎると素材が熱によって変形し、遅すぎると加工時間が長くなり、効率が低下することがあります。また、プラスチックの場合、熱変形を防ぐために冷却技術が欠かせません。加工中に適切な冷却液を供給することで、熱の蓄積を防ぎ、素材の特性を保つことができます。さらに、木材の場合は繊維方向を考慮した加工が必要です。繊維に逆らって切削すると、割れや欠けが生じやすくなります。これらのテクニックを駆使することで、高品質な仕上がりを実現し、製品の価値を高めることができます。

プラスチック加工の成功事例

プラスチック加工における成功事例をいくつか紹介します。まず、精密な寸法管理が求められる医療機器の製造において、高精度な射出成形技術が活躍しています。この技術では、最適な温度と圧力を維持しながら成形を行い、微細なディテールも正確に再現します。また、自動車部品の製造では、強度と耐熱性が求められるため、強化プラスチック素材を用いた加工が行われています。この場合、適切な冷却技術を導入することで、素材の特性を損なうことなく高強度な部品を生産することができます。さらに、消費者向け製品においては、外観の美しさが重要です。表面仕上げ技術を駆使して、滑らかで美しい仕上がりを実現することで、製品の魅力を引き立てます。これらの事例を通じて、プラスチックの特性を理解し、適切な加工方法を選ぶことの重要性がわかります。今後も新たな技術の導入と改善を続け、さらに高品質な製品を提供していくことが期待されます。

木材の繊維方向を考慮した高品質な加工技術

木材の基本特性とその重要性

木材の基本特性を理解することは、加工の成功に不可欠です。木材は他の素材と異なり、自然素材であり、個々の樹種ごとに異なる特性を持ちます。木材の特性として、硬度、密度、弾力性、耐久性が挙げられます。例えば、広葉樹は硬度が高く、耐久性に優れていますが、加工が難しいことがあります。一方、針葉樹は柔らかく、加工しやすいが、耐久性に劣ることがあります。これらの特性を理解し、適切な樹種を選択することが、高品質な製品を生み出す鍵となります。また、木材は湿度や温度の変化に敏感であり、これらの環境要因にも注意を払う必要があります。

繊維方向が加工に与える影響

木材の繊維方向はその加工に大きな影響を与えます。繊維方向とは、木材内部の細胞がどのように並んでいるかを指し、これが加工の難易度や仕上がりに直結します。繊維方向に沿った加工はスムーズで割れやすく、繊維に逆らった加工は力がかかり過ぎて割れるリスクが高まります。例えば、繊維に沿ったカットは滑らかで精度が高い仕上がりを実現できますが、逆に繊維に逆らったカットは粗くなりがちです。さらに、繊維方向に応じた適切な工具の選定や切断速度の調整も必要です。このように、木材の繊維方向を理解し、それに応じた加工法を選ぶことが重要です。

繊維方向を活かした加工法

木材の加工において、繊維方向は非常に重要な役割を果たします。繊維方向に沿って切断や削りを行うことで、切断面が滑らかになり、摩耗や割れのリスクを最小限に抑えることができます。特に、繊維方向を意識して行うカービングや旋盤加工は、木材の美しい模様を引き出すために不可欠です。また、繊維方向に逆らった加工は、刃物の切れ味を損なうだけでなく、木材自体の強度を損なう恐れがあります。そのため、繊維方向を正確に把握し、それに基づいた加工計画を立てることが大切です。しっかりとした加工法を選ぶことで、木材の特性を最大限に活かすことができます。

木材特有の加工トラブル対策

木材加工においては、特有のトラブルが発生することがあります。例えば、繊維方向に逆らった切断を行うと、木目が剥がれたり、割れが発生しやすくなります。このようなトラブルを避けるためには、繊維方向を慎重に見極め、適切な工具と加工方法を選ぶことが必要です。また、湿度や温度の変化によって木材が変形する可能性もあります。加工前には木材の含水率を測定し、適切な環境での保管と乾燥を行うことが重要です。さらに、工具の選定もトラブル対策には欠かせません。高品質な刃物を使用し、定期的なメンテナンスを行うことで、木材の特性を損なわずに加工を行うことができます。これらの対策を講じることで、木材の特性を活かした高品質な加工が実現します。

各素材特性の理解がもたらす加工の優位性

素材特性の活用事例

素材特性の理解と活用は、製品の品質向上と生産性の向上に直結します。例えば、航空機産業では、軽量かつ高強度な炭素繊維強化プラスチック(CFRP)が多用されています。この素材は、アルミニウムに比べて軽く、同時に高い強度を持つため、燃費の向上や飛行性能の向上に寄与します。また、医療器具でもチタン合金が用いられ、優れた生体適合性と強度を発揮しています。このように、素材特性を理解し、その特性を最大限に活用することで、各産業での技術革新が進んでいます。特性を適切に活かすことで、製品の競争力を高めることが可能です。

特性理解がもたらす生産性の向上

素材特性の深い理解は、生産性の向上に大きく貢献します。例えば、自動車産業においては、金属の硬度や融点を正確に把握することで、最適な切削条件を設定でき、工具の寿命を延ばすことができます。さらに、プラスチックの熱変形温度を考慮した設計により、成形不良の発生を抑制し、製造工程の効率化が図られます。木材加工では、繊維方向に応じた切削方法を採用することで、材料の無駄を最小限に抑えつつ、高品質な仕上がりを実現します。このように、各素材の特性を理解し、それに基づいた加工方法を選択することが、生産性向上の鍵となります。

素材特性を活かした新しい加工技術

素材特性を最大限に活かした新しい加工技術は、製造業の未来を切り開く重要な要素です。例えば、金属の硬度や耐摩耗性を活用した高精度切削技術により、より複雑な形状の部品を短時間で製作できるようになっています。また、プラスチックの熱特性を考慮した成形技術は、軽量で強度の高い製品の製造を可能にしています。木材に関しては、その柔軟性を活かした繊細な加工技術が進化し、デザイン性の高い家具や建材の生産に貢献しています。これらの新しい加工技術は、素材特性を深く理解することで初めて実現できるものであり、技術者の知識と経験が鍵となります。

特性に基づく加工コストの削減

素材特性を理解し、適切に利用することは、加工コストの削減にも繋がります。例えば、金属の高い硬度を活かし、摩耗が少ない工具を選定することで、工具の交換頻度を減少させることができます。プラスチックの軽量さを利用して、輸送コストを抑えることも可能です。また、木材の特性を理解し、無駄のない加工方法を選ぶことで、材料費の削減が実現します。これらのコスト削減は、素材の特性を正確に把握し、最適な加工プロセスを設計することによって達成されます。結果として、企業は製品の競争力を高め、利益率を向上させることができます。

素材特性と環境負荷の関係

素材特性が環境負荷に与える影響は無視できません。金属、プラスチック、木材など、各素材は製造過程から廃棄に至るまで異なる環境負荷を持っています。例えば、金属の加工は高エネルギーを要し、化学処理が必要な場合もあります。プラスチックは製造時に大量の化石燃料を消費し、廃棄時には分解が難しいため、持続可能なリサイクル方法が求められます。一方、木材は再生可能資源であり、環境への負荷が少ないと言われていますが、森林伐採の影響を考慮しなければなりません。これらの素材特性を理解し、環境に配慮した選択を行うことが重要です。持続可能な社会を実現するためには、素材の特性とその環境負荷をバランスよく考慮し、最適な素材を選ぶことが求められます。

素材特性の理解がもたらす製品の差別化

素材の特性を深く理解することは、製品の差別化に直結します。例えば、耐久性に優れた金属を使用する製品は、長寿命で信頼性が高く、消費者に安心感を与えます。逆に、柔軟性と軽量さを兼ね備えたプラスチックは、携帯性やデザイン性を重視する製品に適しています。さらに、木材の温かみや自然な風合いを活かした製品は、エコ意識の高い消費者にアピールすることができます。素材特性を最大限に活用することで、競合他社との差別化を図り、マーケットでの優位性を確立することが可能です。これにより、消費者の多様なニーズに応える製品を提供し、ブランド価値を高めることができます。素材特性の理解は、ただの技術的な知識に留まらず、ビジネス戦略の一部として重要な役割を果たします。

金属、プラスチック、木材の特性を活かす加工方法

素材ごとの基本加工技術

素材ごとの基本加工技術を理解することは、品質の高い製品を生み出すための第一歩です。金属、プラスチック、木材などそれぞれの素材には独自の特性があり、適切な加工方法を選ぶことが重要です。例えば、金属は高い硬度を持つため、精密な切削や研磨が求められます。一方、プラスチックは加工中の熱変形を防ぐために低温での加工が推奨されます。木材は繊維方向に注意を払いながら切削や彫刻を行う必要があります。これらの基本技術をマスターすることで、効率的かつ高品質な加工が可能となります。

特性を考慮した工具選定のポイント

素材の特性を考慮した工具選定は、加工の成功に直結します。硬度の高い素材には、耐摩耗性の高い工具が必要です。例えば、ダイヤモンドやセラミック製の工具は、硬度の高い金属や特殊合金に適しています。逆に、柔らかい素材には切削抵抗の少ない鋼製工具が適しており、これにより滑らかな仕上がりが得られます。また、工具の形状も重要で、複雑な形状の加工には専用のカッターが必要です。工具選定は、素材特性に基づいた慎重な判断が求められる重要なプロセスです。

各素材特有の加工条件

各素材特有の加工条件を理解することは、加工の成功に欠かせません。例えば、金属は硬度が高く、耐摩耗性に優れていますが、熱伝導性が高いため、冷却が必須です。逆に、プラスチックは熱による変形が懸念されるため、低速での加工と冷却が重要です。木材は繊維方向により強度が異なり、繊維に逆らって加工すると割れやすいため、刃物の進行方向に注意が必要です。これらの条件を踏まえた加工方法を選ぶことで、高品質な製品を生み出すことができます。

特性を活かした加工例

素材の特性を最大限に活かすためには、適切な加工方法を選ぶことが重要です。例えば、金属加工においては、高硬度と耐久性を活かして精密部品の製造が可能です。一方、プラスチックはその軽量性と耐腐食性を活かして、航空機の部品や電気絶縁体として利用されます。木材はその自然な美しさと加工のしやすさから、家具や建築材料として広く使用されています。各素材の特性を理解し、それに合った加工方法を選ぶことで、製品の品質と性能を最大化することができます。

効率的な加工法の比較

効率的な加工法を比較する際には、まず素材の特性を考慮することが重要です。例えば、金属は高硬度で耐久性がありますが、摩擦熱が発生しやすいです。一方、プラスチックは軽量で加工しやすいですが、熱による変形が懸念されます。木材は柔らかく加工しやすいものの、繊維方向に注意が必要です。これらの特性を踏まえ、適切な加工法を選定することで、生産効率を最大限に引き出すことができます。例えば、金属加工には高精度の旋盤やフライス盤が適しており、プラスチック加工にはトレパニングやレーザー切断が効果的です。木材加工には、精密なノコギリやルーターが用いられます。したがって、素材ごとの特性に応じた加工法を選ぶことで、品質と効率を両立させることが可能です。

特性を活かすための加工ツール

特性を活かすための加工ツール選定は、素材ごとの特性を十分に理解することから始まります。例えば、金属加工にはダイヤモンドコーティングツールや超硬合金ツールが適しています。これらのツールは高硬度で摩耗に強く、長時間の加工でも安定した性能を発揮します。一方、プラスチック加工には、高速スピンドルや特殊な切削ツールが効果的です。これにより、熱による変形を最小限に抑えながら、精密な加工が可能となります。木材加工では、細かいノコギリ歯やルーターが最適で、繊維方向に対する配慮が重要です。適切なツールを選ぶことで、素材の特性を最大限に活かし、高品質な製品を生み出すことができます。これまでの知識と経験を活かし、最適な加工ツールを選定することが、高い生産性と品質を実現する鍵です。

素材特性を踏まえた最適な切削条件の設定

切削条件が加工品質に与える影響

切削条件は加工品質に直接的に影響を与えます。例えば、切削速度が適切でない場合、加工面にバリや傷が生じやすくなります。高すぎる速度は工具の摩耗を促進し、逆に低すぎると加工時間が増加し、効率が低下します。また、送り速度も重要です。送り速度が速すぎると表面粗さが増し、遅すぎると熱が蓄積しやすくなります。さらに、切削深さも考慮すべき要素です。深すぎる切削は工具に負担をかけ、浅すぎると複数回の加工が必要になります。これらの要素をバランス良く設定することで、高品質な加工が実現されます。

素材別の最適切削速度

異なる素材にはそれぞれ最適な切削速度があります。例えば、金属の中でもアルミニウムは比較的高い切削速度が適し、鋼材は低速が求められます。アルミニウムは柔らかく、熱伝導性が高いため、高速での切削が効果的ですが、鋼材は硬度が高く、工具への負荷が大きいため、低速での切削が適しています。また、プラスチックは熱に弱いため、中速から低速での切削が推奨されます。木材については、その種類や繊維方向にもよりますが、中速での切削が一般的です。これらの素材別の特性を理解し、適切な切削速度を選定することが不可欠です。

工具寿命を延ばす切削条件

工具の寿命を延ばすためには、適切な切削条件を設定することが重要です。まず、切削速度と送り速度のバランスを取ることが基本です。切削速度が速すぎると工具が過度に摩耗し、寿命が短くなります。一方で、送り速度が遅すぎると加工時間が延び、効率が低下します。さらに、冷却剤の使用も効果的です。適切な冷却剤を選び、適切なタイミングで供給することで、工具の温度を管理し、摩耗を抑えることができます。また、切削工具の材質を見直すことも一つの方法です。高靭性の材質を選ぶことで、工具の耐久性が向上し、結果的に寿命が延びます。定期的なメンテナンスも忘れてはなりません。工具の状態をモニタリングし、必要に応じて交換や調整を行うことで、工具の寿命を最大限に引き出すことができます。

加工精度と切削条件の関係

加工精度を高めるためには、切削条件の最適化が欠かせません。高精度な加工を実現するためには、適切な切削速度と送り速度の設定が重要です。切削速度が速すぎると工具の摩耗が早まり、加工精度が低下します。一方で、送り速度が遅すぎると加工時間が長くなり、効率が低下します。さらに、冷却剤の選定と使用も加工精度に影響を与えます。冷却剤は加工中の温度を管理し、熱変形を防ぐ役割を果たします。また、機械の剛性や振動も加工精度に直接影響を及ぼします。定期的な機械のメンテナンスを行い、常に最適な状態を保つことで、高い加工精度を維持することができます。最終的には、加工する素材の特性を理解し、それに合った切削条件を選ぶことが、加工精度を高める鍵となります。

素材特性の違いを活かした成功する加工戦略

素材特性に基づく戦略立案

素材特性に基づく戦略立案は、製造業において極めて重要です。金属、プラスチック、木材などの素材は、それぞれ異なる特性を持っています。例えば、金属の高い硬度と耐久性を利用する場合、加工時の熱処理や冷却方法を慎重に選ぶ必要があります。一方、プラスチックは熱による変形が懸念されるため、低温かつ低速での加工が求められます。木材の場合、繊維方向に注意を払いながら加工することで、割れや歪みを防ぐことができます。これらの特性を理解し、適切な加工戦略を立てることで、製品の品質と効率を最大限に引き出すことができるのです。

異なる素材の特性を活かす複合加工

異なる素材の特性を活かす複合加工は、製品の多様な機能性を実現するための有効な手段です。例えば、金属とプラスチックを組み合わせることで、金属の強度とプラスチックの軽量性を兼ね備えた製品を作ることができます。また、木材と金属を組み合わせる場合、木材の温かみと金属の機械的強度を融合させることで、高付加価値の製品が生まれます。このように、素材の特性を最大限に活用する複合加工は、製品の機能性やデザインの幅を広げる重要な技術です。複合加工の成功には、各素材の特性を深く理解し、適切な加工手順を踏むことが不可欠です。これにより、耐久性、機能性、美観に優れた製品を提供することが可能となります。

特性を活かす加工プロセスの最適化

素材の特性を最大限に活かすためには、加工プロセスの最適化が欠かせません。例えば、金属の加工では、その硬度と耐久性を考慮した切削条件を設定することが重要です。これにより、工具の寿命を延ばし、加工精度を向上させることができます。また、プラスチックの加工では、熱による変形を防ぐために冷却システムの導入が有効です。木材の加工においては、繊維方向を考慮した刃物の選定が必要です。これらの要素を組み合わせることで、効率的で高品質な加工が実現します。プロセス全体の見直しと、リアルタイムデータを活用した継続的なモニタリングが求められます。

加工ミスを減らす特性理解

加工ミスを減らすためには、素材の特性を深く理解することが重要です。例えば、金属の加工では、硬度と引張強度を把握することで、適切な工具と切削条件を選定できます。プラスチックの場合、熱膨張係数や耐熱温度を理解することで、加工中の変形を最小限に抑えることができます。木材の場合、繊維方向や含水率を考慮した加工が必要です。これらの特性を事前に学習し、適切な加工方法を採用することで、ミスを大幅に減少させることが可能です。さらに、現場でのフィードバックを活用し、加工条件を逐次調整することが効果的です。