S45Cの物性を徹底解説:その特性と応用の幅広さ

2024/09/02

S45Cは、炭素鋼の一種で、機械加工性や熱処理後の強度が優れているため、多岐にわたる工業分野で活用されています。このブログでは、S45Cの物性に焦点を当て、その特性と応用の幅広さについて詳しく解説します。特に、自動車部品や機械構造部材など、具体的な利用例を交えながら、その優れた特性がどのように最大限に引き出されるのかを紹介します。これを読めば、S45Cの真の価値を理解できることでしょう。

目次

S45Cの基本特性を理解することの重要性

S45Cの化学成分とその影響

S45Cは、中炭素鋼として知られており、その化学成分がその物性に大きな影響を与えます。主成分は炭素であり、その含有量は約0.45%です。炭素含有量は、硬度と引張強度のバランスを取る役割を果たします。その他の主要成分としては、シリコン、マンガン、リン、硫黄が含まれています。シリコンは主に脱酸剤としての役割を果たし、鋼の純度を高めます。マンガンは靭性を向上させ、加工中の変形抵抗を低減します。これらの成分の適切な配合により、S45Cの優れた機械的特性が実現されるのです。特に熱処理技術を駆使することで、その特性を最大限に引き出すことが可能です。

機械的性質:引張強度と降伏点

S45Cの機械的性質は、その高い引張強度と適度な降伏点によって特徴付けられます。引張強度は約600〜800MPa、降伏強度は約350MPa以上を示します。これにより、多岐にわたる工業用途で必要とされる十分な性能を発揮します。特に機械構造部材や自動車部品において、その高い引張強度は重要な役割を果たします。また、熱処理を施すことで、S45Cの引張強度と降伏強度をさらに向上させることができます。例えば、焼き入れと焼き戻しを行うことで、硬度がHRC50以上に達し、耐摩耗性も向上します。これにより、S45Cは多様な産業分野で広く使用されています。

S45Cの硬度と延性のバランス

S45Cの特徴の一つとして、その硬度と延性のバランスが挙げられます。硬度が高い材料は一般的に脆くなりがちですが、S45Cは適切な熱処理を施すことで、このバランスを最適化できます。例えば、焼入れ後に焼戻しを行うことで、硬度を高めつつも必要な延性を確保することが可能です。これにより、S45Cは衝撃や疲労に強く、異なる応力条件下でも優れた性能を発揮します。この特性は、自動車部品や機械構造部材など、高い強度と耐久性が求められる分野で特に有効です。

熱処理前後のS45Cの物性変化

S45Cの熱処理前後の物性変化についても注目すべき点があります。まず、焼入れを行うことで、材料内部のマイクロストラクチャが変化し、強度や硬度が大幅に向上します。その後の焼戻しによって、内部の残留応力が緩和され、靭性も向上します。これにより、S45Cは高い耐久性と信頼性を持つ製品に仕上がります。例えば、自動車のエンジン部品や機械のギアなど、過酷な条件下でも長期間の使用に耐える性能を発揮します。更に、熱処理後の機械的特性評価を行うことで、品質管理が徹底され、最適な加工条件を確認することが重要です。

S45Cの腐食耐性と環境影響

S45Cは、その優れた機械的特性に加え、腐食耐性に関しても注目される材料です。炭素鋼であるため、腐食速度はステンレス鋼などと比較すると高いものの、適切な表面処理やコーティングを施すことで、耐久性を大幅に向上させることが可能です。具体的には、亜鉛メッキやクロムメッキ、あるいは防錆塗料の使用が一般的です。これにより、S45Cは屋外環境や湿度の高い場所でも優れた性能を発揮します。また、腐食環境下での寿命を延ばすための研究も進められており、環境負荷を軽減しつつ、材料の持続可能性を高める努力がなされています。

他の材料との比較によるS45Cの優位性

S45Cは、他の材料と比較しても多くの優位性を持っています。例えば、アルミニウムと比較すると、S45Cは高い引張強度と硬度を持ち、重負荷がかかる機械部品に適しています。一方、ステンレス鋼と比較すると、コスト面でのメリットが大きく、特に大量生産される自動車部品などでの使用が一般的です。さらに、S45Cは熱処理による機械的性質の向上が容易であり、目的に応じて硬度や靭性を調整できる柔軟性があります。このように、S45Cの特性は多岐にわたり、さまざまな産業分野での利用が広がっています。これにより、S45Cは今後も多くの場面でその価値を発揮することでしょう。次回のエピソードでは、さらに具体的な応用例について掘り下げていく予定です。お楽しみに!

機械加工におけるS45Cの優れた適用例

高精度な切削加工技術

S45Cの特性を最大限に引き出すためには、高精度な切削加工技術が欠かせません。S45Cはその硬度と強度から、工具の選定や切削条件の設定が極めて重要です。高速度鋼(HSS)や超硬合金などの工具を使用することが推奨されており、適切な切削速度と送り速度の設定が求められます。さらに、冷却剤の使用により、熱による変形を抑え、工具の摩耗を防ぐことが可能です。これらの技術的工夫により、S45Cの強度を保持しながら高品質な加工が実現します。高精度な仕上げを求める場合、研削やホーニングといった仕上げ加工技術も有効です。これにより、寸法精度が高まり、製造された部品の品質と信頼性が向上します。特に、自動車部品や機械構造部材など、精密さが求められる分野での応用が広がります。

S45Cの旋盤加工事例

S45Cの旋盤加工事例として、特に自動車部品の製造における応用は注目に値します。例えば、クランクシャフトやカムシャフトのような高精度と高強度が求められる部品において、S45Cの特性が最大限に活かされています。旋盤加工では、正確な回転速度と送り速度の調整が不可欠であり、工具の選定にも細心の注意が必要です。高速度鋼(HSS)や超硬合金の工具を使用することで、S45Cの高硬度にも対応可能です。また、冷却剤の適切な使用により、加工中の熱変形を最小限に抑えることができます。これにより、寸法精度が高く、耐久性のある部品を製造することができます。さらに、仕上げ加工としての研削やホーニングを併用することで、表面の平滑度を高めることが可能です。これにより、製品の寿命や信頼性が大幅に向上します。

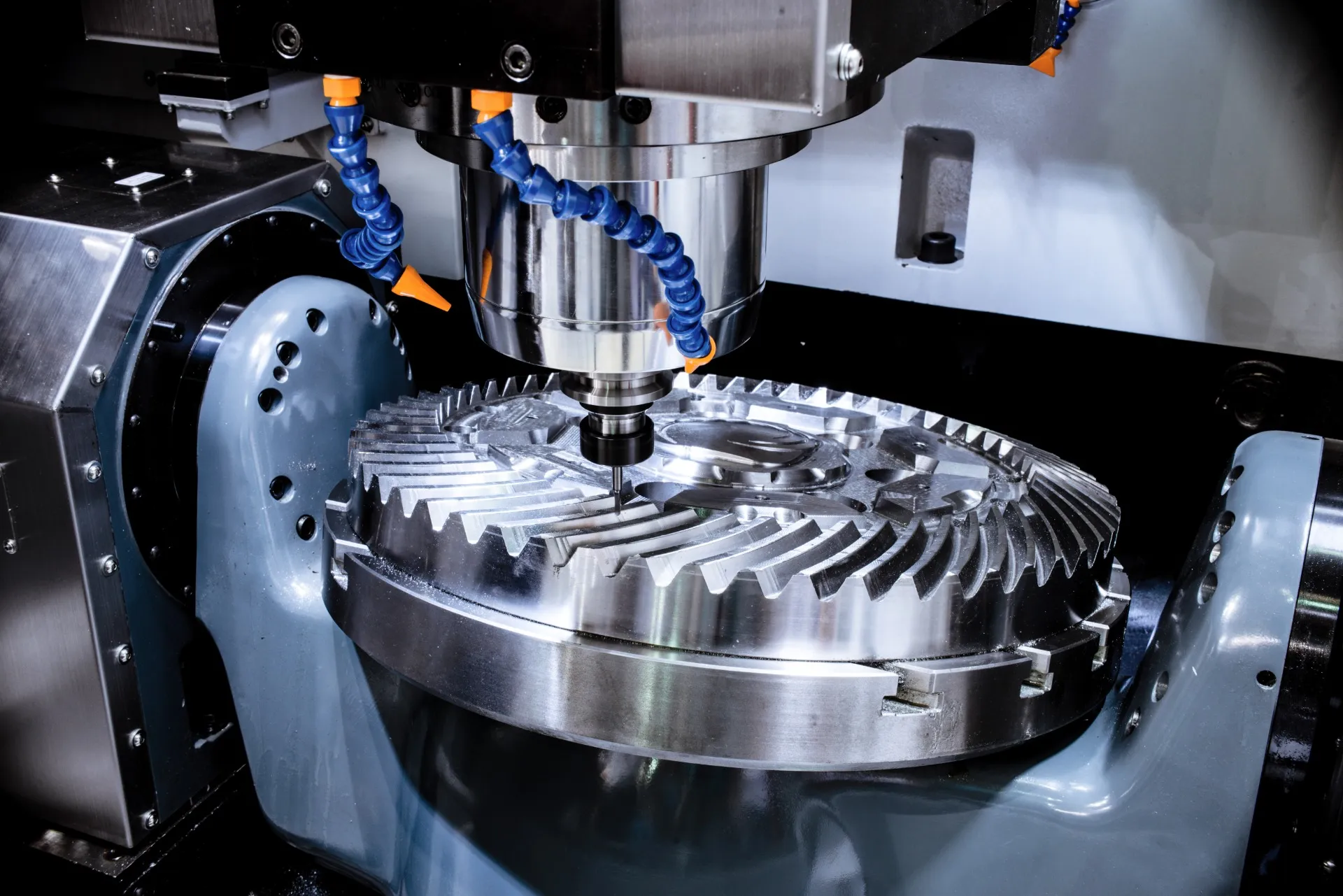

フライス加工におけるS45Cの応用

S45Cはフライス加工においても非常に優れた特性を持っています。中炭素鋼であるS45Cは、フライス加工時に最適な切削条件を設定することで、優れた仕上がりと高い加工精度を実現できます。特に、自動車部品や機械構造部材などの複雑な形状の加工においては、その強度と機械加工性が非常に重要です。フライス加工では、高速切削や適切な潤滑を用いることで、熱による変形を最小限に抑え、安定した品質を維持することが可能です。さらに、フライス加工後の熱処理を適切に行うことで、S45Cの物性を最大限に引き出し、耐久性や耐摩耗性を向上させることができます。このように、S45Cはフライス加工においてもその優れた特性を発揮し、広範な応用が可能です。

穴あけとタッピング技術のポイント

S45Cを用いた穴あけとタッピングは、特定の技術ポイントを押さえることで高品質な仕上がりが得られます。まず、穴あけの際には適切なドリルビットの選定が必要です。S45Cは熱伝導率が低いため、冷却剤を使用して熱を分散させることが重要です。また、ドリルビットの硬度も考慮することで、効率的な切削が可能となります。タッピングにおいては、ねじ山の精度が求められます。適切なタップを選ぶことと共に、加工速度や潤滑剤の使用がタッピングの成功に直結します。高品質なねじ山を形成するために、S45Cの機械的特性を理解し、それに基づいた加工条件を設定することが求められます。これにより、強度と耐久性を兼ね備えた製品を提供することが可能となります。

複雑形状の部品製造とS45C

S45Cは、複雑形状の部品製造にも優れた素材として知られています。その高い機械加工性と熱処理後の強度は、精密な部品を必要とする多くの分野で重宝されています。例えば、自動車のエンジン部品や産業機械の構造部材など、複雑な形状を持つ部品製造においては、S45Cの特性が大いに活かされます。特に、CNCマシニングセンターを用いることで、極めて高い寸法精度を実現しながら、複雑な形状を正確に加工することが可能です。また、適切な熱処理を施すことで、部品の耐久性や信頼性をさらに向上させることができます。これらの特性により、S45Cは複雑形状の部品製造においてもその強みを発揮し、幅広い応用が期待されています。

S45Cの表面仕上げとその重要性

S45Cの表面仕上げは、その性能を最大限に引き出すために非常に重要です。表面仕上げが不十分であると、応力集中が発生し、疲労強度が低下する可能性があります。したがって、高品質な表面仕上げを施すことが求められます。例えば、研磨やショットピーニングといった表面処理方法を利用することで、S45Cの表面を滑らかにし、微細な亀裂や欠陥を低減させることができます。これにより、製品の信頼性が向上し、長期間にわたって高い性能を維持することができます。また、最終製品の使用環境や用途に応じた適切な表面仕上げを選択することが重要です。そのため、表面仕上げ技術の選定は、S45Cの特性を最大限に引き出し、優れた製品を提供するための鍵となります。このようにして、S45Cの物性が最大限に活かされるのです。今回のシリーズを通じて、S45Cの多様な特性とその応用例について詳しく学んでいただけたかと思います。次回のシリーズもどうぞお楽しみに!

S45Cの特性を活かした熱処理技術の紹介

焼入れと焼戻しの基本

S45Cの焼入れと焼戻しは、その機械的特性を最大限に引き出すための重要なプロセスです。焼入れは、鉄鋼材料を急速に冷却することで硬化させる方法で、S45Cの表面硬度を大幅に向上させます。しかし、焼入れだけでは材料内部に残留応力が発生し、脆くなる可能性があります。そこで、焼戻しが必要です。焼戻しは、焼入れした材料を再加熱し、適度な温度で冷却することで、内部応力を緩和し、靭性と強度のバランスを整えるプロセスです。この二段階の熱処理を施すことにより、S45Cは高い硬度と強度を維持しつつ、壊れにくい特性を持つことができます。特に、自動車部品や機械構造部材において、これらの特性は非常に重要です。

焼きならしのプロセスと効果

S45Cの焼きならしは、その物性を均一化し、機械的特性を改善するための重要なプロセスです。焼きならしは、材料を適度な温度に加熱し、ゆっくりと冷却する方法で行われます。このプロセスにより、S45Cの内部構造が均一化し、硬度や靭性がバランスよく分布します。特に、機械加工の際には、この均一な物性が加工精度を向上させるため、非常に有用です。また、焼きならしは残留応力の緩和にも効果があり、材料の変形を防ぎます。このように、焼きならしを施すことで、S45Cの特性が向上し、応用範囲が広がるのです。自動車部品や機械構造部材において、焼きならしは製品の品質を高める重要な工程として位置づけられています。

表面硬化処理とその利点

S45Cの表面硬化処理は、その耐摩耗性を向上させるための重要な技術です。一般的な表面硬化処理には、浸炭、窒化、そして高周波焼入れなどがあります。特に、浸炭処理はS45Cの表面に炭素を拡散させることで、硬度を大幅に向上させることができます。これにより、機械部品の寿命が延び、保守コストの削減にもつながります。一方、窒化処理は窒素を拡散させるプロセスで、表面硬度だけでなく、耐腐食性も向上します。高周波焼入れは、局所的に高温を加えることで、特定の部分だけを硬化させることが可能です。これらの表面硬化処理は、S45Cの特性を最大限に引き出し、さまざまな工業用途において性能を最適化するために欠かせません。

熱処理による残留応力の管理

S45Cの熱処理後に発生する残留応力は、部品の性能と耐久性に大きな影響を与えます。残留応力は、熱処理中に急速な温度変化が原因で発生し、素材内部に不均一な応力が蓄積されることによって生じます。このため、残留応力の適切な管理が求められます。具体的な方法としては、焼戻しや低温焼なましなどのプロセスを通じて応力を低減させることが一般的です。これにより、部品の寸法安定性が向上し、使用中の変形や破損のリスクを最小限に抑えることができます。さらに、残留応力の測定技術も進化しており、X線回折法や磁気法などを用いて、非破壊で内部応力を評価することが可能です。これらの技術を駆使して、S45Cの熱処理後の品質を高い水準で維持することが重要です。

少量生産時の最適な熱処理方法

少量生産時には、個々の部品に適した熱処理方法を選択することが重要です。特にS45Cのような炭素鋼では、熱処理のプロセスが製品の品質に大きな影響を与えます。少量生産においては、大量生産と異なり、一つ一つの部品に対して精密な管理が求められます。まず、焼入れと焼戻しの温度と時間を適切に設定することが必要です。また、部品の形状や寸法に応じて、冷却速度を調整することで均一な硬度と強度を実現します。例えば、複雑な形状の部品では、部分的に冷却速度をコントロールする技術が有効です。このように、少量生産では、個別の部品に対する細かな調整が不可欠であり、これにより高品質なS45C製品を提供することが可能です。

最新の熱処理技術とS45C

最新の熱処理技術は、S45Cの特性をさらに引き出すための鍵となります。近年では、精密温度制御システムやコンピュータシミュレーションを利用した熱処理プロセスが進化しています。これにより、S45Cの強度や靭性を最適化し、部品の寿命を延ばすことが可能です。特に、真空熱処理や誘導熱処理などの先進技術は、従来の方法よりも均一な硬化層を形成できるため、製品の性能向上に寄与します。また、環境に配慮したエネルギー効率の高い装置も登場しており、コスト削減と持続可能性の両立が期待されます。これらの最新技術を駆使することで、S45Cの特性を最大限に活かし、より高性能で信頼性の高い製品を提供することができるでしょう。このシリーズの締めくくりとして、S45Cの多様な応用とその可能性に触れてきましたが、今後も新たな技術の進展に注目しつつ、更なる革新を追求していきたいと思います。次回のエピソードもお楽しみに。

自動車部品でのS45Cの利用可能性と利点

クランクシャフトへの応用事例

S45Cは、その高い機械的性質と加工性により、自動車のクランクシャフトの製造において非常に重要な材料です。クランクシャフトはエンジンの動力を車輪に伝える重要な部品であり、高い強度と耐久性が求められます。S45Cは、適切な熱処理を施すことで、これらの要求を満たすことができます。特に、熱処理後の強度向上と安定した機械的特性が、クランクシャフトの高性能化を支えています。また、S45Cの均一な化学組成は、製品の品質と信頼性を高める要因となっており、自動車メーカーにとって魅力的な選択肢となっています。

ギア製造におけるS45Cの選択理由

ギアは機械や自動車の動力伝達に欠かせない部品であり、高い耐久性と精度が求められます。S45Cは、その優れた機械的性質と加工性により、ギア製造においても多くの利点を提供します。特に、S45Cは熱処理後に高い硬度を持つため、摩耗耐性が向上し、長寿命のギアを製造することが可能です。さらに、S45Cの均一な化学組成は、ギアの製造プロセスにおいても安定した品質を保証し、製品の信頼性を向上させます。これにより、S45Cは高負荷がかかるギアの製造においても非常に有効な材料となっているのです。

サスペンション部品への適用と効果

S45Cはサスペンション部品にも多くの利点をもたらします。サスペンションシステムは車両の乗り心地と性能を左右する重要な部品であり、高い強度と耐久性が求められます。S45Cは熱処理によって引張強度が向上し、長期間の使用でも性能を維持します。この特性により、サスペンションアームやリンクなどの部品に最適な素材として評価されています。さらに、加工性にも優れているため、複雑な形状の部品を高精度で製造することが可能です。結果として、S45Cを使用したサスペンション部品は高い信頼性と耐久性を提供し、車両の安全性を向上させます。

エンジン部品での使用実績

エンジン部品においても、S45Cはその優れた特性を遺憾なく発揮しています。例えば、クランクシャフトやカムシャフトのような高負荷部品に使用されることが多く、これらの部品は高い引張強度と耐久性が求められます。S45Cはこれらの要求を満たすための最適な素材であり、熱処理後の強度が大幅に向上するため、エンジンの高出力にも対応可能です。また、その加工性の良さから、複雑な形状や高精度が必要な部品の製造が容易です。これにより、エンジンの性能と耐久性が向上し、車両全体の信頼性を高めることができます。このように、S45Cはエンジン部品の素材として広く採用され、その実績は確固たるものとなっています。

耐久テスト結果と評価

S45Cの耐久テスト結果は、その優れた特性を裏付ける重要なデータです。多くのテストにおいて、S45Cは高い引張強度と靭性を示し、特に熱処理後の性能が顕著に向上します。例えば、自動車部品における応用では、耐久性が求められるエンジン部品やサスペンション部品に使用され、その結果として長寿命と高信頼性を実現しています。これらの評価は、自動車産業においてS45Cが広く採用される理由の一つです。さらに、耐摩耗性や疲労強度に関するテストでも優れた結果を示しており、長期間の使用に耐える材料として評価されています。これにより、製品の性能向上とメンテナンスコストの削減に貢献しています。

将来の自動車部品素材としての展望

S45Cは、将来の自動車部品素材としてもその可能性を秘めています。特に、エコカーや電動車両の部品においては、軽量化と高強度が求められるため、S45Cの特性が一層重要視されるでしょう。現在の研究開発では、S45Cのさらなる性能向上を目指した新しい熱処理技術や合金成分の最適化が進められており、これにより、より高い耐久性と加工性を実現することが期待されています。また、コストパフォーマンスの面でも優れているため、自動車メーカーにとっては製造コストの抑制に寄与する素材としての価値が高いです。これからもS45Cは、その多様な特性を活かし、様々な自動車部品において重要な役割を担っていくことでしょう。次回のブログでは、これ以外の素材についても深掘りしていきますので、どうぞお楽しみに。

建築資材におけるS45Cの応用とその効果

高強度構造材としての活用方法

S45Cは、その優れた強度と加工性から高強度構造材として多岐にわたる分野で活用されています。特に、S45Cは自動車部品や機械構造部材として利用されることが多く、機械的負荷の大きい環境でも高い耐久性を発揮します。例えば、自動車のクランクシャフトやギア、機械のシャフトや軸受など、重要な部品に使用されることが多いです。さらには、熱処理によりさらに強度を高めることが可能であり、特定の用途に最適な特性を持たせることができます。このように、S45Cはその多用途性と優れた物性から、現代の産業における欠かせない材料となっています。次の段落では、建築用ボルトとナットへの適用について詳しく見ていきます。

建築用ボルトとナットへの適用

S45Cは、建築用ボルトとナットの材料としても高く評価されています。建築分野では、構造物の安全性と耐久性が求められるため、使用される材料の選定が非常に重要です。S45Cは、その高い引張強度と硬度により、ボルトとナットとして使用することで、構造物の接合部の信頼性を向上させることができます。特に、大規模な建築プロジェクトや、耐震性が求められる建物において、S45C製のボルトとナットは外力に対する優れた耐久性を発揮します。また、S45Cは加工がしやすいため、必要な形状やサイズに容易に成形できる点も利点の一つです。このように、S45Cは建築用ボルトとナットとしての用途においても、その優れた物性が大いに活用されています。

S45Cによる建築安全性の向上

S45Cはその高い強度と優れた機械的性質により、建築の安全性を飛躍的に向上させる材料として注目されています。特に、S45Cの引張強度や降伏点は、地震や強風などの外部からの力に対して優れた耐久性を発揮します。これにより、建物の構造体として使用することで、長期間にわたる安全性を確保することが可能です。また、適切な熱処理を施すことで、S45Cの特性を最適化し、さらに安全性を高めることができます。例えば、焼入れや焼戻しを行うことで、材料の硬度と延性を調整し、最適な機械的特性を引き出します。このような処理を経たS45Cは、建築物の耐震性を飛躍的に向上させることができ、安心して使用することができます。

耐震構造材としてのS45C

耐震構造材としてのS45Cは、その高い引張強度と靭性によって、地震時の建物の揺れを効果的に吸収する能力があります。S45Cの特性として、適度な硬度と優れた延性を持ち合わせているため、地震による衝撃や振動に対して非常に耐久性が高いです。さらに、適切な熱処理を行うことで、S45Cの機械的特性を最適化し、耐震性能を最大限に引き出すことができます。例えば、焼入れや焼戻しといった処理を施すことで、材料の硬さと柔軟性を調整し、耐震性を向上させることができます。これにより、地震による建物の損壊リスクを大幅に低減することが可能です。また、S45Cは加工性にも優れているため、複雑な形状の構造材としても容易に利用することができ、設計の自由度も高まります。

腐食防止処理と長寿命化

S45Cの優れた機械的特性を最大限に活用するためには、腐食防止処理が欠かせません。特に、屋外や湿度の高い環境で使用される場合、腐食は材料の寿命と性能に大きな影響を与えます。一般的な防食処理としては、亜鉛メッキやクロムめっきが挙げられます。これらの表面処理により、S45Cの表面が保護され、長期間にわたってその特性を維持することが可能です。また、塗装や防錆剤の塗布も有効な手段です。これらの処理を適切に施すことで、耐久性が向上し、長寿命化が実現できます。腐食防止処理を施したS45Cは、特に建築用の構造材として高い評価を受けています。

建築デザインにおけるS45Cの役割

S45Cは、その優れた機械的特性と加工性から、建築デザインにおいても重要な役割を果たしています。特に、強度と美しさを両立させたい場合、S45Cは最適な選択肢と言えるでしょう。建物の骨組みや外装に使用されることで、耐久性を確保しつつ、デザインの自由度を高めることが可能です。例えば、細かいデザインの装飾や曲線を持つ構造物にも対応できるため、建築家にとって非常に魅力的な材料です。また、腐食防止処理を施すことで、長期間にわたり美しい外観を保つことができます。S45Cの活用は、単なる機能性だけでなく、美しさと耐久性を兼ね備えた建築デザインを実現するための重要な要素となっています。

S45Cの強度を最大限に引き出すための設計ポイント

引張強度を考慮した設計法

S45Cの引張強度は、設計段階において非常に重要な指標です。引張強度とは、材料が引っ張られる際に破断するまでの最大応力を指します。S45Cは、その高い引張強度が特徴であり、自動車部品や機械構造部材に多く使用されています。設計者は、この特性を最大限に活用するために、引張強度を考慮した設計法を採用します。具体的には、荷重のかかる部分の断面積を適切に設定し、応力集中を避ける形状を設計することが求められます。また、熱処理を通じて材料の引張強度をさらに向上させることも可能です。引張強度を考慮した設計法により、S45Cの優れた特性を最大限に引き出すことができ、耐久性や安全性の高い製品を提供することができます。

応力解析の基礎と応用

S45Cの特性を最大限に活用するためには、応力解析が欠かせません。応力解析とは、材料や構造物にかかる応力や変形を解析する手法です。S45Cを使用した部品や構造物は高い強度が求められるため、応力解析を通じて最適な設計を行うことが必要です。例えば、有限要素法(FEM)を用いることで、複雑な形状の部品でも詳細な応力分布を解析できます。これにより、応力集中が発生する箇所を特定し、設計の最適化を図ることが可能です。さらに、応力解析を活用することで、S45Cの耐久性や寿命を予測し、信頼性の高い製品を提供することができます。応力解析の基礎と応用を理解することで、S45Cの特性を最大限に活かした設計が実現し、高性能な製品開発が可能となります。

疲労寿命の予測方法

S45Cの疲労寿命を予測するためには、まずその材料特性と応力状態を正確に理解することが必要です。S45Cは炭素鋼の一種であり、適切な熱処理を行うことでその強度が大幅に向上します。この材料が使用される環境や負荷条件を考慮し、繰り返しの応力に対する耐性を評価することで、疲労寿命を正確に予測できます。特に、疲労試験を通じて得られるデータを基に、S45Cの劣化挙動を詳細に分析することが重要です。さらに、応力集中部や欠陥の有無、表面処理の状態も疲労寿命に大きな影響を与える要因となります。これらの要素を総合的に評価し、適切な設計とメンテナンス計画を立てることで、S45Cの疲労寿命を最大限に引き出すことが可能です。

加工痕と強度の関係

S45Cの強度を最大限に発揮するためには、加工痕の管理が非常に重要です。加工痕は、機械加工や熱処理の過程で材料表面に生じる微細な傷や変形を指します。これらの加工痕は、応力集中を引き起こし、材料の疲労強度や耐久性に悪影響を及ぼす可能性があります。特に高負荷がかかる部品では、加工痕の有無がその寿命を大きく左右することがあります。そのため、S45Cの加工時には高精度な仕上げを行い、表面の滑らかさを確保することが求められます。また、加工後の表面処理や研磨も効果的な手段として挙げられます。これにより、S45Cの強度を高め、長寿命化を図ることが可能となります。最終的には、使用環境に応じた最適な加工方法と表面処理を選定することが、S45Cの優れた特性を最大限に引き出す鍵となります。

S45Cの適切な接合技術

S45Cは広範な工業分野で使用されているため、適切な接合技術を選択することが重要です。様々な接合方法がありますが、S45Cの特性を最大限に活かすためにはどの方法が最も適しているのかを理解することが必要です。例えば、溶接は高い強度を持つ接合を実現できますが、熱影響部での硬さの変化や割れのリスクが存在します。そのため、適切な予熱と徐冷を行い、溶接変形を最小限に抑えることが求められます。また、ボルトやナットを用いる機械的接合も有効ですが、ステンレス製の締結部品を使用することで腐食を防ぎ、長期的な信頼性を確保することができます。このように、S45Cの接合技術には細心の注意が必要であり、各方法のメリットとデメリットを理解した上で、最適な方法を選択することが重要です。これを実践することで、S45Cの優れた物性と信頼性を長期間にわたり維持することが可能となります。

設計段階での熱処理計画

S45Cの物性を最大限に引き出すためには、設計段階での熱処理計画が非常に重要です。熱処理によって材料の強度や硬度を向上させることができますが、熱処理後の変形や内部応力の発生を防ぐためには、事前の計画が不可欠です。特に、S45Cのような炭素鋼では、焼入れと焼戻しを組み合わせることで、均一な硬度と強度を実現しやすくなります。そのためには、適切な予熱温度と保持時間、冷却速度を設定することが求められます。また、複雑な形状の部品では、熱処理工程中の変形を最小限に抑えるための治具やチャックの設計も重要です。さらに、熱処理前の機械加工段階での内部応力を考慮することで、最終的な製品の品質を向上させることができます。このように、設計段階での詳細な熱処理計画を立てることで、S45Cの持つ優れた物性を最大限に活用し、信頼性の高い製品を製造することが可能となります。最後までお読みいただきありがとうございました。次回のエピソードもお楽しみにしてください。

熱処理によるS45Cの機械的特性の変化とその応用

熱処理後の硬度分布解析

S45Cの硬度分布解析は、材料の性能を最大限に引き出すために重要な工程です。熱処理後の硬度分布は、焼入れや焼戻しなどのプロセスによって大きく変わります。特に、焼入れ時の温度や冷却速度が硬度に直接影響を及ぼします。適切な温度と冷却速度を設定することで、硬度の均一な分布を実現し、材料の強度と耐久性を向上させることが可能です。さらに、硬度分布解析にはマイクロビッカース硬度計やロックウェル硬度計などの高度な計測機器が使用されます。これにより、S45Cの硬度が均一に分布しているかどうかを詳細に評価することができます。

延性向上のための熱処理技術

S45Cの延性を向上させるためには、精密な熱処理技術が求められます。延性とは、材料が破断する前にどれだけ変形できるかを示す指標であり、機械部品の耐久性を左右する重要な要素です。延性向上のための代表的な方法には、焼戻しが挙げられます。焼戻しは、焼入れ後に再び適切な温度で加熱し、材料の内部応力を低減させるプロセスです。これにより、S45Cの硬度と延性のバランスが改善され、衝撃や振動に対する耐性が向上します。また、長時間にわたる均熱処理も効果的で、材料内部の組織が均一化されることで延性が増します。

熱処理による残留応力の制御法

S45Cの熱処理において、残留応力の制御は極めて重要な要素です。熱処理後の急冷は、材料内部に残留応力を引き起こし、ひび割れや変形の原因となります。これを防ぐためには、加熱温度や冷却速度の精密な制御が必須です。特に、大型部品や複雑な形状の部品では、冷却速度をコントロールする技術が求められます。また、適切な予熱と徐冷を行うことで、応力分布を均一にし、S45Cの強度と耐久性を高めることが可能です。これによって、最終製品の品質が飛躍的に向上します。

異なる熱処理方法の比較

S45Cの特性を最大限に引き出すためには、適切な熱処理方法を選択することが重要です。一般的に用いられる熱処理方法には、焼入れ、焼戻し、焼きなましなどがあります。焼入れは材料を急冷することで硬度を高める効果がありますが、残留応力が増加するリスクも伴います。焼戻しは、焼入れ後に再び加熱して応力を緩和し、延性と靭性を向上させる方法です。焼きなましは、内部応力を最小限に抑えるための緩慢な冷却プロセスで、加工性を向上させる効果があります。S45Cの用途や目的に応じて、これらの熱処理方法を適切に組み合わせることが、最適な材料特性を引き出す鍵となります。

S45Cの未来:新たな工業分野での利用可能性

航空宇宙産業への応用の可能性

S45Cは、その優れた機械的特性と加工性により、航空宇宙産業においても注目されています。特に、S45Cの高い引張強度と耐摩耗性は、航空部品の耐久性を高めるために役立ちます。例えば、エンジンのシャフトやギア部分で使用されることで、過酷な環境下でも信頼性を確保できます。また、適切な熱処理を行うことで、航空機の複雑な部品にも対応可能です。S45Cの特性を最大限に活かすためには、材質選定と加工技術の最適化が不可欠です。これにより、軽量化と高強度化を両立し、航空機の性能向上に寄与します。

エネルギー分野でのS45C

エネルギー分野でも、S45Cの優れた特性が広く活用されています。発電設備や石油・ガス産業において、S45Cの高い耐久性と機械的強度は重要な要素となります。例えば、タービンブレードやポンプ部品に使用されることで、長寿命と高い信頼性を提供します。また、熱処理による特性向上により、過酷な環境条件下でも安定した性能を発揮することが可能です。S45Cの耐食性と耐摩耗性は、エネルギープラントのメンテナンスコスト削減にも寄与します。今後もエネルギー分野でのS45Cの利用は拡大していくことでしょう。

医療機器への適用とそのメリット

S45Cは、その優れた機械的性質と加工性によって、医療機器製造に適した材料として注目されています。特に、手術器具や人工関節、歯科用インプラントなど、高い耐久性と精密な加工が求められる分野で広く使用されています。S45Cの炭素鋼としての特性は、適切な熱処理によって硬度と靭性の調整が可能であり、これにより、医療機器の長寿命化と信頼性向上に貢献しています。また、医療分野では安全性が最優先されますが、S45Cは規制を遵守しながらも高い性能を発揮するため、安心して使用することができます。S45Cを用いることで、医療機器の設計自由度が高まり、より高度な技術革新を実現することが可能となります。

ロボティクスにおけるS45Cの役割

ロボティクスの分野においても、S45Cはその優れた物性から重要な役割を果たしています。ロボットアームや関節部品など、高い精度と強度を要求される部品に適用されることが多いです。S45Cの高い引張強度と硬度は、繰り返しの動作に耐え、長期間使用しても性能が劣化しないため、信頼性の高いロボットシステムの構築が可能です。また、S45Cは加工性が良いため、複雑な形状の部品も精密に製造でき、ロボットの設計自由度を高めます。このように、S45Cの特性を活かすことで、ロボティクスの技術革新を推進し、産業用からサービスロボットまで幅広い応用が期待できます。

環境技術への貢献

S45Cは、その優れた強度と加工性から、環境技術への貢献も期待されています。特に、再生可能エネルギーの分野では、風力発電のタービンブレードや構造部材に利用されることが増えています。S45Cの強度は、高負荷がかかる環境でも長期間の耐久性を提供し、メンテナンスコストの削減につながります。また、リサイクル可能な設計が求められる環境技術において、S45Cはその材質特性から再利用が容易であり、資源の効率的な利用が可能です。さらに、製造過程でのエネルギー効率の向上も重要であり、高効率の加工技術の導入が進められています。例えば、省エネルギー型の熱処理装置や冷却システムを使用することで、製造過程での環境負荷を最小限に抑える取り組みが行われています。S45Cの環境技術への貢献は、今後もさらなる発展が期待される分野であり、持続可能な社会の実現に向けて重要な役割を果たしています。

次世代産業でのS45C活用事例

次世代産業では、S45Cの特性を活かした新たな応用が期待されています。例えば、電気自動車やハイブリッド車の部品には、高強度と耐久性が求められますが、S45Cはその要求を満たす材質として注目されています。特に、モーターシャフトやギア、バッテリーケースなど、重要なパーツに適用されています。これにより、車両の軽量化と効率性の向上が実現され、燃費の改善や環境負荷の低減に寄与しています。また、ロボティクス分野でも、S45Cの高い加工性と強度は欠かせない要素です。産業ロボットのアームや関節部に使用されることで、高精度な動作と耐久性が保証されます。さらに、スマートファクトリーの実現にも貢献しており、製造業の効率化と生産性の向上が期待されています。このように、S45Cは次世代産業のさまざまな分野でその潜在力を発揮し、新たな可能性を切り開いています。本シリーズを通じて、S45Cの広範な応用と未来への期待を理解していただけたことを願っています。次回のテーマもどうぞお楽しみに。