材料の硬度と材質特性を正しく理解する方法

2024/09/02

材料選びにおいて、その硬度と材質特性を正しく理解することは非常に重要です。硬度とは、材料が他の物体に対してどれだけ傷つきにくいかを示す特性であり、製品の耐久性や加工の効率に大きく影響します。一方、材質特性は材料自体の性質や挙動を表し、使用目的に応じた最適な材料選定に大きく関与します。本記事では、材料の硬度と材質特性を詳細に分析し、適切な選択方法を解説します。

目次

材料の硬度を理解するための基本的な知識

硬度とは何か?その基本定義

硬度とは、材料が他の物体に対して傷つきにくい特性を示す指標であり、主に耐久性や摩耗抵抗性を評価するために用いられます。硬度の高い材料は、外部からの衝撃や圧力に対して強い耐性を持ちますが、その一方で脆くなる傾向があります。例えば、鋼鉄やセラミックスは高い硬度を持つ一方で、適切な加工方法を選ばなければ脆さが問題になることがあります。硬度は、製品の長寿命や性能を確保するために非常に重要な材質特性の一つです。

硬度の歴史と進化

硬度の概念は古代から存在し、初期には人間の感覚に頼った評価が行われていました。19世紀には、フリードリッヒ・モースによってモース硬度計が発明され、鉱物の硬度を評価する標準が確立されました。このスケールは、10種類の鉱物を基準として、鉱物同士を引っ掻き合うことで硬度を比較する方法です。その後、ヴィッカース硬度計やロックウェル硬度計など、より精密な測定方法が開発され、現代では多くの産業で利用されています。これにより、材料の硬度とその材質特性との関係をより正確に評価できるようになりました。

硬度測定の基本的な方法

材料の硬度を正確に測定するためには、いくつかの基本的方法が存在します。代表的な硬度測定方法には、ビッカース硬さ試験、ロックウェル硬さ試験、ブリネル硬さ試験が挙げられます。ビッカース硬さ試験は、細かな試験面積で精密な測定が可能であり、小さな部品や薄い材料にも適しています。ロックウェル硬さ試験は、迅速かつ簡便で、工業現場で広く利用されています。ブリネル硬さ試験は、大きな試験面積を持つため、粗い素材の評価に適しています。これらの方法を適切に選択することで、各種材料の硬度特性を正確に把握し、最適な材質選定に役立てることができます。

硬度スケールの比較と違い

硬度測定に用いられるスケールには、さまざまな種類があります。代表的なスケールには、ビッカース硬さスケール、ロックウェル硬さスケール、ブリネル硬さスケールがあります。ビッカース硬さスケールは、ダイヤモンドピラミッドを用いた高精度な測定が特徴で、微細な構造の評価に適しています。ロックウェル硬さスケールは、異なる荷重と押し子を組み合わせることで、多岐にわたる材料の測定が可能です。ブリネル硬さスケールは、鋼球を用いた測定で、大きな試験面積を持つため、粗大な素材や鋳物の硬度評価に適しています。これらのスケールの違いを理解することで、材料の特性に応じた最適な硬度測定法を選ぶことができ、材料選びや加工条件の最適化に役立てることができます。

硬度の物理的な基礎理論

硬度は、材料が他の物体によって傷つけられることに対する抵抗力を示す特性であり、物理的にはいくつかの基礎理論によって説明されます。まず、硬度は結晶構造や結合エネルギーに大きく依存します。例えば、金属材料では、原子間の結合が強いほど硬度が高くなる傾向があります。さらに、硬度は温度や加工歴によっても影響を受けるため、製品設計時にはこれらの要素を考慮する必要があります。硬度の測定にはビッカース硬度試験やロックウェル硬度試験などの方法が用いられますが、これらの方法は材料の硬さを定量的に評価するための有効な手段となります。最終的に、硬度と他の材質特性とのバランスを考慮し、最適な材料選定を行うことが重要です。

硬度と他の材質特性との関係

硬度は、その材料の耐摩耗性や耐衝撃性、加工のしやすさなど他の材質特性と緊密に関連しています。例えば、高硬度の材料は摩耗に強く、長寿命の製品を作るために適していますが、その一方で脆くなりやすく、衝撃に対する耐性が低下する可能性があります。一方、柔らかい材料は加工が容易であり、衝撃に対する耐性も高いですが、摩耗に対しては弱い傾向があります。このように、材料選定の際には硬度だけでなく、他の材質特性とのバランスを考慮することが重要です。具体的には、使用環境や目的に応じて、最適な硬度と他の特性を持つ材料を選び出すことが求められます。これにより、製品の性能や耐久性を最大限に引き出すことができるでしょう。シリーズを通して解説してきた内容を元に、読者の皆様がより深い理解を得て、次のエピソードにも興味を持っていただけることを願っています。

材質特性が製品選定に与える影響とは

材質特性の定義と重要性

材質特性は、材料が持つ固有の性質や挙動を示す重要な要素です。例えば、引張強度、伸び、硬度、耐熱性、耐腐食性などが含まれます。これらの特性は、製品の用途や使用環境に直接影響を与えるため、正確な理解が必要です。硬度は特に重要な材質特性の一つであり、他の材料に対する抵抗力や摩耗に対する耐性を示します。適切な材料選定は、製品の性能や耐久性を最大化するために不可欠です。

材質特性と硬度の相関関係

材質特性と硬度は、互いに密接に関連しています。例えば、金属材料の場合、硬度が高いほど一般的に耐摩耗性が向上しますが、同時に脆くなる傾向があります。逆に、柔らかい材料は加工しやすく、衝撃に対する柔軟性を持ちますが、摩耗には弱くなります。硬度と材質特性のバランスを理解することは、最適な材料選定において非常に重要です。特に、使用目的や環境条件に応じた最適な硬度と材質特性の組み合わせを見つけることが求められます。

製品用途に応じた材質特性の選定基準

製品の用途に応じた材質特性の選定は、成功する製品開発の鍵となります。例えば、高い耐久性が求められる自動車部品には、硬度が高くかつ衝撃に強い素材が適しています。一方、軽量で柔軟性が必要な電子機器の外装材料には、適度な硬度と軽さを兼ね備えたプラスチックが選ばれることが多いです。さらに、医療機器には生体適合性が重要な特性となるため、人体に無害な材料選びが求められます。このように、製品の用途や使用環境に応じて最適な材質を選定することが、製品の性能と信頼性を左右する重要な要因となります。材質特性を正しく理解し、適切に選択することで、製品の品質と競争力を向上させることが可能です。

材質特性による製品の耐久性への影響

材質特性は製品の耐久性に大きな影響を与えます。硬度が高い材料は外部からの力に対して強く、傷や摩耗に対する耐性が高いです。例えば、建築材料として使用される鋼鉄やコンクリートは、その高い硬度と圧縮強度により、長期間にわたって安定した性能を発揮します。一方、柔軟性のある材料は衝撃を吸収しやすく、繰り返しの負荷に対しても耐久性を保つことができます。これにより、航空機の翼や自動車のバンパーなど、動的な環境で使用される部品に最適です。さらに、耐腐食性を持つ材料は、湿気や化学物質に対しても長寿命を保証するため、化学プラントや海洋設備などの過酷な環境で利用されます。材質特性を正しく理解し、製品の耐久性を最大限に引き出すことが、信頼性の高い製品開発の基盤となります。

製品性能を向上させるための材質特性

製品性能を向上させるためには、材質特性を正確に理解し、適切な材料を選定することが不可欠です。例えば、硬度が高い金属を使用することで、製品の耐久性が増し、長期間の使用に耐えることができます。一方、柔軟性と耐衝撃性を兼ね備えたプラスチックを選ぶことで、衝撃に強く壊れにくい製品が実現します。材質特性は製品の機能性や安全性にも大きく影響を与えるため、使用目的に応じて最適な材料を選定することが求められます。このように、材質特性を最大限に活用することで、製品の総合的な性能を向上させ、競争力のある製品を提供することが可能です。

材質特性の測定と評価方法

材質特性の測定と評価は、製品の品質や性能を確保するために重要なプロセスです。代表的な評価方法として、硬度試験や引張試験があります。硬度試験では、ビッカース硬度計やロックウェル硬度計を使用し、材料の硬さを測定します。引張試験では、試料を引っ張り、破断するまでの応力と歪みを計測することで、材料の強度や延性を評価します。さらに、材質特性は環境条件によっても変化するため、温度や湿度に対する耐性試験も重要です。これらの測定と評価を通じて、材料の特性を正確に把握し、使用目的に適した材料を選定することが可能となります。総合的な評価を行うことで、信頼性の高い製品を提供し、顧客の満足度を向上させることができます。次回のシリーズでは、より具体的な材料選定の実践方法について詳しく解説します。

硬度と材質特性のバランスを取る方法

硬度と柔軟性のバランスを取る

材料の硬度と柔軟性のバランスを取ることは、製品の性能と耐久性に直結します。硬度が高い材料は耐摩耗性が優れていますが、同時に脆くなる傾向があります。逆に、柔軟性が高い材料は衝撃に対して強いですが、磨耗しやすいという欠点があります。例えば、合金や複合材料を使用することで、これらの特性を組み合わせ、最適なバランスを実現することが可能です。また、材料の特性を理解し、適切な熱処理や加工方法を選定することが重要です。このようなアプローチにより、製品の性能を最大限に引き出すことができます。製品の使用環境や目的に応じた最適な材料選定が求められます。

異なる材質特性を組み合わせる方法

異なる材質特性を組み合わせることで、一つの材料では実現できない性能を引き出すことができます。例えば、硬度と柔軟性を兼ね備えた材料を作り出すためには、複数の素材を組み合わせた複合材料が使用されます。繊維強化プラスチック(FRP)や金属マトリックス複合材(MMC)は、その典型例です。これらの材料は硬度と柔軟性の両方を持ち、さまざまな産業で広く使用されています。また、異なる材質を組み合わせる際には、接合技術や加工方法も重要な要素となります。例えば、溶接や接着剤を使用して異なる材料を効率的に接合することで、製品の品質と耐久性を向上させることができます。

製品の使用環境に応じた材料選定

製品の使用環境に応じた材料選定は、製品の性能と耐久性を確保するために重要です。使用環境は、温度、湿度、化学物質の存在、機械的ストレスなど、多岐にわたります。そのため、選定する材料の硬度だけでなく、材質特性にも注目する必要があります。例えば、高温環境では、熱伝導性と高温強度に優れた材料が求められ、低温環境では、脆性が少なく弾性に富んだ材料が適しています。また、化学物質に晒される環境では、耐食性や耐薬品性のある材料を選ぶことが重要です。このように、製品の使用環境を詳細に分析し、それに最適な材料特性を持つ素材を選ぶことで、製品の長寿命化と信頼性の向上が可能となります。

硬度と耐久性の最適なバランス

材料選定において、硬度と耐久性のバランスを取ることは、非常に重要な課題です。硬度が高い材料は、耐摩耗性に優れ、長期間にわたり高い性能を維持できます。しかし、硬度が高すぎると、脆くなりやすく、外部からの衝撃や繰り返しの荷重に対して割れやすくなるリスクがあります。そのため、材料の硬度と耐久性の最適なバランスを見つけることが求められます。例えば、機械部品には、硬度と同時に靱性が求められることが多く、これにより長寿命で信頼性の高い製品を作ることができます。このように、用途や使用環境に応じて、材料の硬度と耐久性を考慮したバランスの取れた材料選定が不可欠です。材質特性を理解し、最適な硬度と耐久性を持つ材料を選ぶことで、製品の品質とパフォーマンスを最大限に引き出すことができます。

適切な材質特性を見極めるためのポイント

材質特性評価の基本ステップ

材質特性評価の基本ステップは、最適な材料選定に不可欠です。まず、材料の物理的特性を測定します。これには、硬度、強度、延性、弾性などが含まれます。次に、化学的特性の評価を行います。これには、耐食性、耐熱性、化学反応性などが含まれます。これらのデータを基に、使用目的に応じた適切な材料を選定します。最後に、選定した材料を使用条件下でテストし、実際の性能を確認します。これら一連の評価ステップを通じて、材料の特性を正確に理解し、最適な選択を行うことが可能となります。

使用目的に応じた材質選択のポイント

使用目的に応じた材質選択のポイントは、製品の性能と耐久性を最大限に引き出すために重要です。まず、使用環境を考慮します。例えば、高温環境下で使用される場合、耐熱性のある材料を選定する必要があります。次に、機械的負荷を考慮します。高い強度が求められる場合、硬度の高い金属材料が適しています。また、化学的な安定性も重要な要素です。腐食環境で使用される場合は、耐腐食性のある材料を選ぶべきです。さらに、経済的な観点からも材質選択は重要で、コストと性能のバランスを考慮する必要があります。これらのポイントを総合的に評価することで、使用目的に最適な材料を選定することができます。

材質特性評価における重要な指標

材質特性評価において重要な指標の一つは、硬度です。硬度は材料の耐摩耗性や耐久性を示す基本的な特性であり、製品の長寿命化に寄与します。例えば、金属の硬度はビッカース硬度やロックウェル硬度などの試験方法で評価されます。これにより、材質選定時に適切な硬度を持つ材料を特定することが可能です。硬度以外にも、引張強度、延性、熱膨張係数などの物理的特性が重要な指標となります。これらの指標を総合的に評価することで、使用目的に最適な材料の選定が実現します。

材質特性選定における注意点

材質特性の選定において注意すべき点はいくつか存在します。まず、材料の使用環境に応じた特性を理解することが重要です。例えば、高温環境下で使用する場合は、耐熱性や熱膨張係数を考慮する必要があります。同様に、腐食性環境では耐腐食性が求められます。また、加工性も選定時の重要な要素です。硬度が高い材料は耐久性に優れますが、その一方で加工が難しくなることがあります。このため、加工コストや時間を考慮しながら、適切な材料を選定することが重要です。最後に、材料の供給安定性も無視できない要素です。

先進的な材質特性評価技術

先進的な材質特性評価技術は、現代の製造業において不可欠な要素となっています。これらの技術は、材料の硬度や材質特性を詳細に解析し、最適な材料選定をサポートします。例えば、ナノインデンターや電子顕微鏡を用いた評価技術は、微細な硬度分布や材質特性の変化を捉えることが可能です。また、X線回折法や熱分析法を駆使することで、材料内部の構造や熱特性の詳細な情報を取得できます。これらの先進的な評価技術は、製品の性能向上や新素材の開発に大きく寄与するものであり、技術者の知識と経験が更なる革新をもたらします。

材質特性に基づく製品最適化

材質特性に基づく製品最適化は、製造プロセスの効率化と製品品質の向上を実現するための重要なステップです。材料の硬度や耐摩耗性、熱特性を正確に評価し、使用目的に最適な材質を選定することで、製品の寿命や性能を最大限に引き出すことができます。例えば、電子機器の冷却システムにおいては、熱伝導性の高い材料を使用することで、効果的な熱管理が可能となります。また、自動車部品では、耐摩耗性の高い材料を選ぶことで、長期間にわたる耐久性を確保できます。このように、材質特性を深く理解し、それに基づいた材料選定と製品設計を行うことが、競争力のある製品を生み出す鍵となります。今後も、技術の進展と共に、さらなる最適化が期待される分野です。

硬度特性の測定方法とその重要性

硬度測定の基本技術

硬度測定は、材料の硬度を評価するための重要な技術です。硬度は、材料が他の物体に対してどれだけ傷つきにくいかを示す特性であり、製品の耐久性や加工の効率に大きく影響します。代表的な硬度測定には、ビッカース硬さ試験、ロックウェル硬さ試験、ブリネル硬さ試験があります。ビッカース硬さ試験は、小さい試験面積で微細構造の評価が可能です。ロックウェル硬さ試験は迅速で簡便、多くの工業現場で利用されています。ブリネル硬さ試験は大きな試験面積を持ち、粗い素材の評価に適しています。これらの技術を理解することで、材質特性に基づいた最適な材料選定が可能となります。

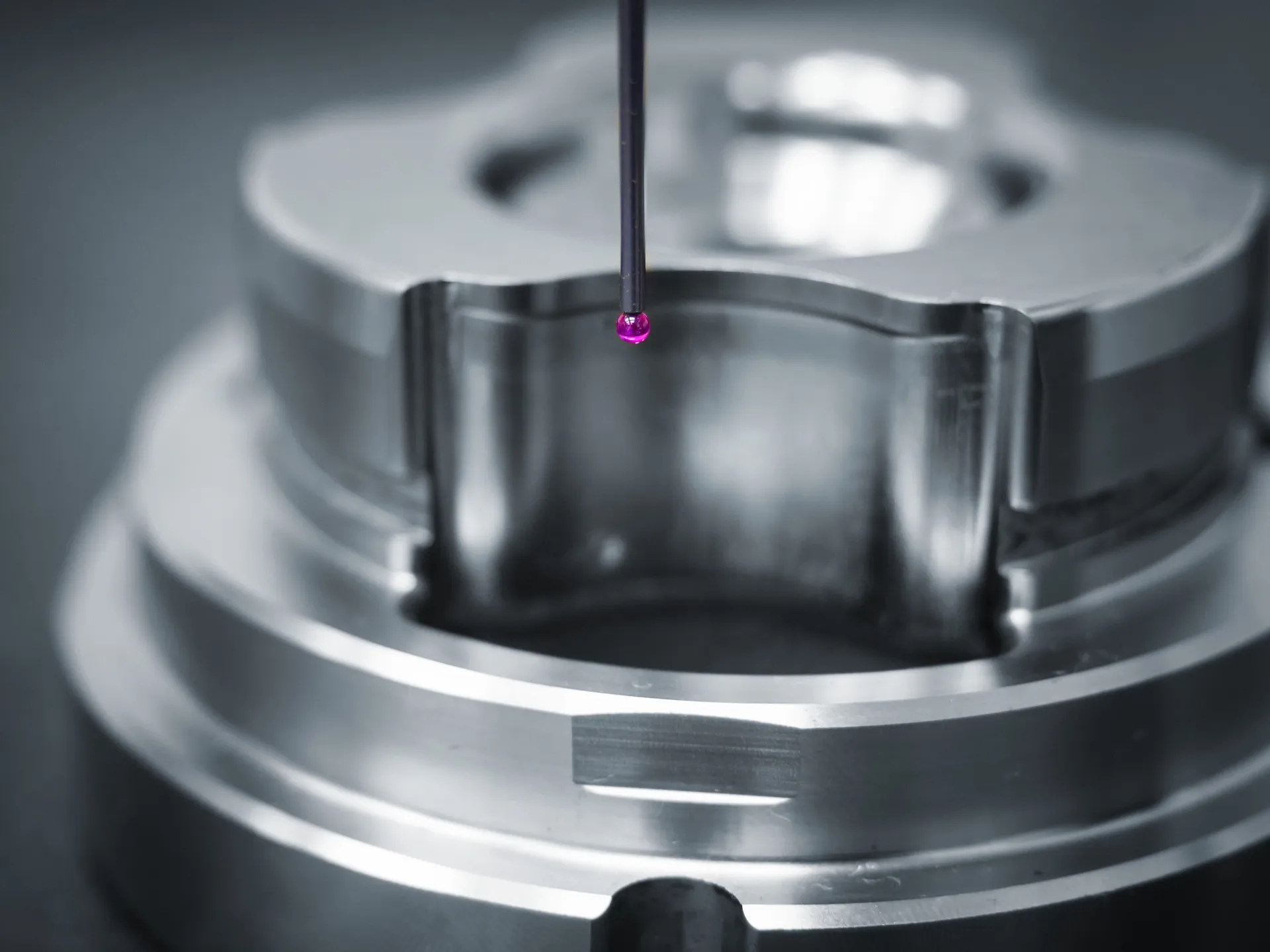

硬度測定における代表的な手法

硬度測定を行う際には、測定方法の選択が重要です。ビッカース硬さ試験は、ダイヤモンドピラミッドを用いて小さな面積に圧力をかけることで、高精度な測定が可能です。ロックウェル硬さ試験は、異なるスケールでの測定が可能であり、特に迅速な評価に適しています。ブリネル硬さ試験は、球形のインデンターを用いて大きな面積を測定し、粗い構造の評価に向いています。これらの代表的な手法を使い分けることで、材料の硬度と材質特性を正確に把握し、適切な加工方法や使用条件を設定することができます。それぞれの手法には独自の利点があり、測定対象や目的に応じて最適な方法を選ぶことが求められます。

硬度測定の精度向上のための工夫

硬度測定の精度向上は、製品の品質を保証するために不可欠です。まず、測定器具のキャリブレーションは定期的に行うべきです。これにより、測定誤差を最小限に抑えられます。また、測定環境の温度や湿度も大きく影響します。一定の環境条件を保つことが重要です。さらに、測定者のスキルも精度に直結します。研修やトレーニングを通じて、技術者のスキルを高めることが必要です。最後に、複数の測定結果を統計的に分析し、外れ値を排除することで、より正確な硬度データを得ることができます。これらの工夫を実践することで、硬度測定の精度を大幅に向上させることが可能です。

硬度測定結果の読み取り方

硬度測定結果の読み取りは、材料の特性を正確に理解するために重要です。まず、測定値が標準規格に適合しているか確認します。一般的な基準として、ロックウェル硬度やブリネル硬度の数値があります。次に、測定値のばらつきを確認します。ばらつきが大きい場合は、測定条件や手法を見直す必要があります。さらに、測定結果を他の材質特性と比較することが有益です。例えば、引張強度や延性との相関を調べることで、材料の総合的な性能を評価できます。最後に、長期的な測定データを分析し、硬度の経時変化を把握することも重要です。これにより、材料の品質管理が一層強化されます。

最新の硬度測定技術の紹介

近年、材料の硬度測定において新しい技術が次々と登場しています。非破壊検査技術はその代表例であり、試料を破損させずに硬度を測定することが可能です。また、レーザーを用いた硬度測定技術も発展しており、精度の高いデータを短時間で取得できます。さらに、IoT技術を活用したリアルタイムモニタリングシステムにより、遠隔地からでも硬度データを収集し、即座に分析と調整が可能です。これにより、製品の材質特性を高精度に把握でき、硬度管理の効率が向上します。最新技術の導入は、製品品質の向上に直結し、競争力の強化にも寄与します。

硬度測定が製品品質に与える影響

硬度測定は製品の品質保証において重要な役割を果たします。硬度が設計仕様に一致しているかどうかを確認することで、製品の耐久性や性能を確保することができます。特に、自動車部品や航空機部品など高い安全性が求められる分野では、硬度測定の精度が非常に重要です。硬度が不適切な場合、製品の弱点となり、故障や事故の原因となる可能性があります。そのため、硬度測定の結果を正確に読み取り、必要な調整を行うことが求められます。また、品質管理の一環として、記録されたデータを基にトレンド分析を行い、製造プロセスの最適化を図ることも重要です。これにより、製品の材質特性を最大限に活用し、高品質な製品を一貫して提供することが可能となります。本シリーズの締めくくりとして、読者の皆様には今後も最新技術の動向に注目し、常に高品質な製品を提供するための努力を続けていただきたいと思います。次回の記事もお楽しみに。

製品の性能を高めるための材質特性の活用法

材質特性を活かした製品設計

材質特性を最大限に活かした製品設計は、製品の機能性と耐久性を向上させるための重要な要素です。例えば、金属の硬度はその耐久性を高め、長期間の使用に耐える製品を作り出します。一方、プラスチックの軽量性と柔軟性は携帯性に優れた製品を設計する上で有利です。材質の特性を深く理解し、それに基づいて最適な材料を選定することで、用途に応じた製品を設計することが可能です。さらに、材質特性を考慮した製品設計は、製造プロセスの効率化にも寄与します。

材質特性に基づく製品改良方法

材質特性に基づく製品改良方法は、既存の製品の性能を向上させるための有効な手段です。例えば、耐久性の高い金属を使用することで、摩耗や腐食に強い製品を作ることができます。また、プラスチックの材質特性を活かし、軽量で持ち運びやすい製品に改良することも可能です。さらに、木材の自然な風合いを活かしたデザイン改良は、エコ意識の高い消費者にアピールする要素となります。材質特性を理解し、それに基づいた改良を施すことで、製品の競争力を高めることができます。

材質特性情報のデータベースの活用

現代の製造業では、材質特性情報のデータベースを活用することがますます重要になっています。このデータベースには、各種材料の硬度や比重、熱伝導率、引張強度などが詳細に記載されており、設計者や技術者が迅速かつ正確に最適な材料を選定するのに役立ちます。また、データベースを活用することで、過去の材料選定の履歴や実績も参照でき、同様の設計課題に対してより効率的な解決策を見つけることが可能です。さらに、材質特性情報をもとにシミュレーションを行うことで、新しい製品の開発プロセスを大幅に短縮することができます。材質特性の理解とデータベースの活用は、製品開発の成功に不可欠な要素となっているのです。

材質特性を活かした加工技術の選定

材質特性を十分に理解した上での加工技術の選定は、製造業の効率と品質を大幅に向上させます。例えば、硬度が高い金属を加工する際には、ダイヤモンドコーティングされた工具を使用することで、工具の寿命を延ばし、加工精度を高めることができます。また、プラスチック材料の場合、その柔軟性や熱特性を考慮した成形技術が求められます。このように、材質特性に基づいた適切な加工技術を選定することで、無駄なコストを削減し、製品の品質を確保することが可能です。さらに、異なる材料を組み合わせた複合材の加工技術も進歩しており、これにより高性能な製品を作り出すことができるのです。材質の特性を最大限に引き出すためには、綿密な計画と高い技術力が不可欠です。

異なる材質特性を組み合わせた高性能製品

異なる材質特性を組み合わせることで、高性能な製品を実現することができます。例えば、金属の高い硬度と耐久性をプラスチックの軽量性と組み合わせることで、強度と軽さを兼ね備えた製品を作ることが可能です。また、木材の温かみある質感と金属の冷たさを融合させたデザインは、視覚的にも触覚的にも魅力的な製品を生み出します。これらの異なる特性をうまく組み合わせるためには、各材質の特性を深く理解し、使用目的に応じた最適な素材選定が重要です。最終的には、異なる材質特性の相互作用を最大限に活かすことで、従来にない高性能な製品が完成します。

材質特性を最大限に引き出すための設計戦略

材質特性を最大限に引き出すための設計戦略は、製品の品質とパフォーマンスを大きく向上させます。まず、材質特性を詳細に分析し、その特性をどのように活用するかを設計段階で考慮することが重要です。例えば、金属の硬度と耐久性を活かすために、適切な熱処理や表面処理を施すことが考えられます。一方、プラスチックの柔軟性と軽量性を最大限に活かすためには、最適な成形方法を選定することが求められます。さらに、木材の自然な風合いを保つためには、適切な加工技術と保護措置を取ることが必要です。これにより、材質特性を活かした製品が完成し、競争力ある市場での差別化を図ることができます。

硬度が製品の耐久性に与える影響を考察する

硬度と耐久性の基礎理論

硬度と耐久性は材料選びにおける重要な特性です。硬度とは、材料が他の物体に傷つけられにくい性質を指し、耐久性はその材料が長期間にわたり使用できる能力を示します。硬度が高い材料は、外部からの摩耗や衝撃に対して強い耐性を持ちますが、同時に脆さも増す傾向があります。たとえば、鋼鉄は高い硬度を持ちながらも、適切な処理を施すことで耐久性も高めることができます。一方で、柔らかい材料は衝撃に対して柔軟に対応できますが、摩耗には弱いことが多いです。

硬度が高すぎる場合のリスクと対策

硬度が高すぎる材料を使用する場合、脆さが増し、破損しやすくなるリスクがあります。高硬度の材料は加工が難しく、適切な工具や技術が必要となるため、製造コストも増加する可能性があります。これに対して、熱処理や表面処理を行うことで硬度を調整し、適度なバランスを保つことが重要です。例えば、焼入れや焼戻しのプロセスを通じて硬度と靭性を調整し、使用目的に応じた最適な材質特性を引き出すことが可能です。これらの方法を適切に組み合わせることで、硬度と耐久性のバランスを取ることができます。

耐久性を向上させるための硬度調整

耐久性を向上させるための硬度調整は、材料選びにおいて欠かせないステップです。硬度調整の基本的な方法としては、熱処理や冷間加工があります。熱処理では、焼入れや焼戻しを行い、材料内部の硬度を均一にし、内部応力を除去します。このプロセスにより、材料の耐久性が高まり、長寿命化が期待できます。一方、冷間加工は材料の表面硬度を高め、摩耗や衝撃に対する抵抗力を向上させます。これにより、使用環境に応じた最適な硬度調整が可能となり、製品の性能を最大化します。材質特性を理解し、適切な硬度調整を行うことが、耐久性向上の鍵です。

硬度と衝撃耐性の関係

硬度と衝撃耐性は密接に関連しています。一見、高硬度の材料は耐久性が高いように思えるかもしれませんが、実際には硬度が高すぎると脆くなり、衝撃に弱くなることがあります。したがって、使用環境や目的に合わせて適切な硬度を選定することが重要です。例えば、自動車の部品や建築材料など、衝撃を受ける頻度が高い用途では、硬度と靭性のバランスが求められます。このため、材質特性に基づいた最適な硬度調整が必要となります。硬度と衝撃耐性の関係を正しく理解し、適切な材質選定を行うことで、製品の性能と耐久性を高めることが可能です。

材料選定における硬度と材質特性の総合的な見方

材料選定の基本プロセス

材料選定の基本プロセスは、まず使用目的を明確にすることから始まります。具体的な用途や環境条件を考慮し、求められる材質特性をリストアップします。次に、候補となる材料の硬度を評価し、要求される耐久性や加工性に適したものを絞り込みます。例えば、高い硬度が必要な場合は鋼材やセラミックが適していますが、加工のしやすさも重要であればアルミ合金などが候補となるでしょう。最後に、供給業者の信頼性やコストを考慮し、最適な材料を決定します。この一連のプロセスを標準化することで、効率的な材料選定が可能となります。

硬度と材質特性の総合評価方法

硬度と材質特性の評価は、材料選定において非常に重要です。硬度は物理的な測定によって得られ、ビッカース硬度やロックウェル硬度などのスケールを使用します。これにより、他の物体に対する抵抗力を定量的に把握できます。一方で、材質特性は化学的、機械的、熱的な特性を総合的に評価します。例えば、引張強度や延性、熱膨張率などは製品の性能に直結するため、これらの特性も考慮します。最終的には、硬度と材質特性のバランスを見極め、使用目的に最も適した材料を選定します。このプロセスにより、製品の品質と耐久性を最大化することができます。

用途に応じた最適な材料選定の方法

用途に応じた最適な材料選定の方法は、まずその用途に求められる材質特性を明確にすることから始まります。例えば、高い耐久性が求められる機械部品には硬度が高い材料が適していますが、同時に加工性やコストも考慮する必要があります。鉄鋼材料の場合、SS400などの標準的な材質もありますが、特定の用途に応じてSUS304などのステンレス鋼を選定することも検討されます。次に、選定した材料が実際に使用条件を満たすかどうかを検証するための試験を行います。試験データに基づき、材料の硬度や強度、耐食性などの特性を評価し、最適な材料を決定します。これにより、製品の品質と耐久性を確保することが可能になります。

総合的な材料選定の実践事例

総合的な材料選定の実践事例として、自動車部品の製造プロセスを挙げます。自動車部品には高い強度と耐久性が求められるため、様々な材質特性を持つ材料が使用されます。例えば、エンジン部品には高温耐性と硬度が必要であり、Ni基合金や耐熱鋼が選ばれます。一方、車体フレームには軽量かつ高強度の材料が必要であり、アルミニウム合金や高張力鋼が適用されます。このように、各部品の用途に応じて最適な材料を選定し、さらにその材料が規格に適合しているかを確認するための品質試験が行われます。試験結果に基づき、材料の物理的特性や化学成分が要求仕様を満たしていることを確認し、最終的な材料選定が行われます。これにより、製品の安全性と性能を最大限に引き出すことができます。