金属強度と材質特性の関係:最適な選定方法を徹底解説

2024/09/02

金属の強度と材質特性は、製品の品質と性能を左右する重要な要素です。例えば、建築や自動車産業では、強度と耐久性が求められる一方で、航空宇宙産業では軽量性と耐腐食性が重視されます。本記事では、各金属の特性を深掘りし、それぞれの用途に応じた最適な材質の選定方法を詳しく解説します。適切な金属を選ぶための知識を身につけ、生産性と品質を向上させましょう。

目次

金属強度と材質特性の基礎知識を徹底解説

金属の強度の基本概念と測定方法

金属の強度を理解するためには、まずその基本概念を知ることが重要です。金属の強度とは、材料が外力に対して抵抗する能力を指します。この強度は、引張強度、圧縮強度、剪断強度などの形で評価されます。引張強度は、引っ張る力に対する抵抗力を示し、圧縮強度は圧縮する力に対する抵抗力を示します。これらの測定は、一般的に材料試験機を用いて行われ、試験片に徐々に力を加え、その変形や破壊の様子を観察します。

代表的な金属の材質と特性の比較

金属の材質と特性は、用途によって大きく異なります。例えば、鉄は高い引張強度と硬度を持つため、建設分野で広く使用されています。一方、アルミニウムは軽量で耐腐食性が高いため、航空宇宙や自動車産業で重宝されます。ステンレス鋼は、優れた耐腐食性と強度を兼ね備えており、食品加工や医療機器に適しています。これらの材質特性を理解し、適切に選定することで、製品の品質と性能を最適化することが可能です。

強度と柔軟性のバランスを取るには

強度と柔軟性のバランスを取るためには、まず金属の材質と特性を理解することが重要です。例えば、ステンレス鋼やアルミニウム合金は、強度と柔軟性の面で優れたバランスを持っています。これらの金属は、炭素やクロムなどの合金元素を適切に配合することで、強度を維持しながらも柔軟性を持たせることができます。また、熱処理や冷間加工などの加工方法を利用することで、材質の特性を最適化することも可能です。これにより、例えば航空機の部品や自動車のフレームなど、動的負荷がかかる用途に適した金属が選定できます。

強度に影響を与える合金元素の役割

合金元素は、金属の強度に大きな影響を与えます。例えば、炭素は鋼の硬度と強度を向上させる要素であり、クロムは耐腐食性を高めます。これらの元素を適切に配合することで、特定の用途に適した材質特性を持つ金属を作り出すことができます。また、ニッケルやモリブデンなどの元素も、金属の強度や耐久性を向上させる役割を果たします。これにより、海洋環境や高温環境など、過酷な条件下でも性能を発揮する金属が選定できます。適切な合金元素を選ぶことで、製品の品質と信頼性を確保することが可能です。

建築業界における金属材質選定の重要性

建築用金属の基本要件と選定基準

建築用金属を選ぶ際には、まずその強度と材質特性を理解することが不可欠です。耐久性、耐腐食性、加工性、そしてコストといった要素が選定基準に大きく影響を与えます。例えば、鉄鋼材はその高い強度と耐久性から多くの建築プロジェクトで広く使用されています。さらに、ステンレス鋼は耐腐食性に優れているため、外装材や配管に適しています。アルミニウムは軽量でありながら強度も兼ね備えており、高層ビルや橋梁の建設に利用されることが多いです。

鉄鋼材の特性とその応用例

鉄鋼材の特性を理解することは、適切な材質選定に不可欠です。鉄鋼材は、その加工性、強度、耐久性から多くの産業で重宝されています。例えば、建築業界では鉄筋コンクリートが広く用いられ、構造物の耐震性や耐風性を高める役割を果たしています。また、製造業では機械部品や工具の材料としても使用され、精密さと耐久性を要求される場面で活躍します。さらに、自動車産業では車体フレームやエンジン部品に鉄鋼材が使用され、安全性と耐久性を確保しています。

アルミニウムの建築用途における利点

アルミニウムは建築用途において非常に多くの利点があります。まず、その軽量性が挙げられます。これは鉄や鋼材と比較しても約1/3の重さであり、高層ビルや橋梁などの構造物において、全体の重量を抑えることで土台や基礎の負担を軽減することが可能です。また、優れた耐食性も大きな特長であり、特に海沿いや高湿度の地域での使用に適しています。さらに、アルミニウムは加工性が高く、複雑な形状や高精度の部品を容易に製造できます。これにより、建築デザインの自由度が高まり、独自性のある建物を実現することが可能となります。

耐震設計に適した金属材質の選び方

耐震設計においては、材料の強度と柔軟性が非常に重要です。鉄鋼材はその高い引張強度と延性により、衝撃力を受けた際にエネルギーを吸収しやすく、耐震性能に優れています。一方、アルミニウムは軽量でありながら適度な強度を持ち、地震時の建物の揺れを減少させる効果があります。さらに、アルミニウムは耐食性が高く、長期間にわたって性能を維持することができます。これらの特性を考慮し、使用する金属の材質を適切に選定することで、安全性と耐久性を兼ね備えた建築物を実現することが可能です。また、最近では新しい合金材料が開発されており、それらの特性も把握することが重要です。

腐食対策が重要な理由とその方法

金属製品において、腐食はその寿命と性能に大きな影響を与える重要な要素です。腐食は表面から内部まで進行し、最終的には構造的な強度を低下させる恐れがあります。特に高湿度環境や化学物質に曝される状況では、適切な腐食対策が不可欠です。ステンレス鋼やアルミニウムなどの耐腐食性に優れた材質の選定は、製品の耐久性を大幅に向上させます。さらに、表面処理やコーティングを施すことで、腐食の進行を効果的に防ぐことが可能です。腐食対策を怠ると、メンテナンスコストが増加し、最悪の場合は製品の早期故障につながるため、腐食対策は極めて重要です。

エコフレンドリーな建材としての金属

近年、環境への配慮がますます重要視される中、エコフレンドリーな建材としての金属が注目されています。金属は再利用が容易で、リサイクルによる環境負荷の低減が期待できます。特にアルミニウムは、リサイクル率が非常に高く、再生時のエネルギー消費も少ないため、サステナブルな建材として非常に有用です。また、金属の耐久性は長期間にわたって建物の性能を維持するため、メンテナンスの頻度を減少させ、結果的に環境負荷の低減にもつながります。さらに、先進的な加工技術や表面処理を活用することで、金属製建材のエネルギー効率も向上し、エコフレンドリーな選択肢としての価値が一層高まっています。

自動車産業で求められる金属の強度と特性

高強度鋼の自動車用途での重要性

自動車産業において、高強度鋼の重要性はますます高まっています。高強度鋼はその名の通り、非常に高い強度を持つため、車体の構造部品に最適です。これにより、車両の軽量化を実現しながらも衝突安全性を向上させることができます。例えば、車両のAピラーやBピラーといった主要構造部に高強度鋼を使用することで、衝突時のエネルギー吸収性能が大きく向上します。また、高強度鋼は一般的な鋼材よりも耐疲労性が高いため、長期間の使用に耐えられるという利点もあります。自動車の燃費向上にも寄与し、環境負荷の軽減にも繋がるため、今後も高強度鋼の需要は増加すると予想されます。

アルミニウム合金の軽量性とその影響

アルミニウム合金は、その軽量性と適応性から自動車部品に広く使用されています。特にエンジン部品や車体フレーム、ホイールなどにおいて、その特性が活かされています。アルミニウム合金の軽量性は、車両全体の重量を大幅に削減し、燃費の向上を実現します。燃費の向上は、二酸化炭素排出量の削減にも直結し、環境への負荷を減少させる重要な要素です。また、アルミニウム合金は耐食性が高く、長期間にわたって優れた性能を維持できます。これにより、メンテナンスコストの削減も期待でき、自動車の総合的なコストパフォーマンスを向上させます。さらに、アルミニウム合金は加工性に優れており、複雑な形状の部品も高精度に製造することが可能です。

自動車部品におけるチタンの利用と効果

近年、自動車産業においてチタンの利用が注目されています。チタンはその優れた材質特性により、さまざまな自動車部品で利用されています。まず、チタンの強度は非常に高く、それでいて軽量であるため、車体の軽量化に貢献します。例えば、エンジン部品や排気系統に使用されることで、車両全体のパフォーマンス向上と燃費効率の向上を実現します。また、チタンは耐腐食性にも優れているため、長期間にわたり高い耐久性を維持します。このような特性により、チタンは高性能車両やスポーツカーなど、特に性能が求められる分野で多く利用されています。さらに、チタンの利用は環境負荷の低減にも繋がり、持続可能な自動車産業の発展に寄与しています。

衝突安全性を高める金属の選定基準

自動車の衝突安全性を高めるためには、適切な金属の選定が不可欠です。まず、強度と衝撃吸収性に優れた材質が求められます。例えば、高強度鋼やアルミニウム合金は、衝突時のエネルギーを効率的に吸収し、乗員の安全を確保するために使用されます。特に、車体のフレーム部分には高強度鋼が用いられることが多く、その優れた強度特性により、衝撃に対する耐性が強化されます。また、アルミニウム合金は軽量性と耐久性を兼ね備え、車両全体の重量を軽減しつつも高い安全性を提供します。さらに、最近では炭素繊維強化プラスチック(CFRP)などの新素材も注目されており、これらの素材を適切に組み合わせることで、より高い衝突安全性を実現することが可能です。このように、金属と新素材の特性を理解し、適切な選定を行うことが、自動車の衝突安全性向上に繋がります。

エンジン部品に適した材質とその特性

エンジン部品において、材質の選定は非常に重要です。高温高圧の環境にさらされるエンジン部品には、強度と耐久性が求められます。例えば、ピストンやシリンダーライナーにはアルミニウム合金や鋳鉄がよく使われます。アルミニウム合金は軽量で熱伝導性が良いため、冷却性能に優れています。一方、鋳鉄は高い耐摩耗性と耐疲労性を持ち、長寿命化が期待できます。また、クランクシャフトには高強度鋼が使用されることが多く、その高い機械的特性が求められます。これらの材質選定は、エンジンの性能と耐久性に直結し、最適な金属を選ぶことが求められます。各材質の特性を理解し、適切な選定を行うことで、エンジンの信頼性と効率性を向上させることが可能です。

電気自動車における金属選択の新しいトレンド

電気自動車(EV)の普及に伴い、その構成部品に使用される金属選択にも新しいトレンドが生まれています。特に、バッテリーの軽量化と効率化が求められる中で、アルミニウムやリチウム合金の使用が増えています。アルミニウムは軽量でありながら強度が高く、電気伝導性にも優れているため、バッテリーケースやフレームに適しています。また、リチウム合金は高いエネルギー密度を持ち、バッテリーの効率を大幅に向上させます。さらに、モーター部品には高強度の磁性材料が使用されることが多く、効率的なエネルギー変換が可能です。これらの新しい材質選択は、EVの性能と航続距離を向上させ、持続可能なモビリティの実現に寄与します。今後も材料科学技術の進歩により、さらに革新的な金属材料が登場することが期待されます。

航空宇宙産業で重視される軽量性と耐腐食性の金属

航空機に必要な軽量金属の選び方

航空機の設計において、軽量でありながら高強度な金属の選択は極めて重要です。アルミニウム合金は、その軽量性と強度のバランスから航空機産業で広く利用されています。特に、6061や7075などの合金は、引張強度と耐食性に優れており、航空機のフレームや翼部分に適しています。また、チタン合金も注目されています。チタンはアルミニウムよりも高価ですが、強度と軽量性、さらに耐腐食性に優れ、特にエンジン部品や高応力を受ける部分に適しています。これらの金属選びは、航空機の性能と燃費効率を大幅に向上させる要因となります。

高温環境での耐久性を持つ金属

高温環境において使用される部品には、耐熱性と耐久性が求められます。インコネル合金はこの要件を満たす代表的な金属です。ニッケルを主成分とするインコネルは、酸化や腐食に対する耐性が高く、さらに高温でも機械的特性が保持されるため、航空機のエンジンやタービンブレードに使用されます。もう一つの選択肢として、ステンレス鋼も挙げられます。ステンレス鋼は、クロム含有量が高く、耐熱性と耐食性に優れています。特に304ステンレスや316ステンレスは、過酷な環境下でも性能を発揮し、化学処理装置やボイラーに使用されることが多いです。高温環境での金属選びは、製品の信頼性と安全性を確保するための重要なステップです。

腐食性環境に強い金属の特性

腐食性環境において使用される金属は、その材質特性により耐腐食性が大きく異なります。例えば、ステンレス鋼やアルミニウムは、優れた耐腐食性を持つことで知られています。ステンレス鋼は、クロムが表面に酸化膜を形成することで腐食を防ぎます。一方、アルミニウムは自己修復能力を持ち、酸化層が形成されることで腐食から守られます。こうした材質特性を理解することで、適切な金属を選定し、製品の長寿命化を図ることができます。

複合材料と金属の組み合わせのメリット

複合材料と金属の組み合わせは、双方の材質特性を活かしながら、強度と軽量性を兼ね備えた構造を実現する方法として注目されています。例えば、カーボンファイバーは高強度でありながら非常に軽量で、航空機やスポーツ用品などで広く使用されています。金属との組み合わせによって、複合材料だけでは実現しにくい耐熱性や耐腐食性も持たせることができ、より優れた性能を発揮します。こうした材質特性を理解することで、最適な材料選定が可能となり、製品の性能を最大限に引き出すことができます。

金属の特性を理解することで生産性と品質を向上させる方法

材料選定が生産性に与える影響

金属の材質選定は、生産性に直接的な影響を及ぼします。例えば、製造工程で使用される機械の耐久性やメンテナンス頻度は、選定された金属の特性に大きく依存します。鉄鋼のように高い強度を持つ材料は、長期間にわたり使用可能であるため、メンテナンスコストを削減できます。また、軽量なアルミニウムやチタン合金は、運搬や組み立て作業を効率化し、生産スピードを向上させる要素となります。さらに、材質の選定は製品の品質にも直結し、品質管理においても重要な役割を果たします。適切な材質を選ぶことは、製品の性能を最大限に引き出し、結果として生産性の向上に寄与します。

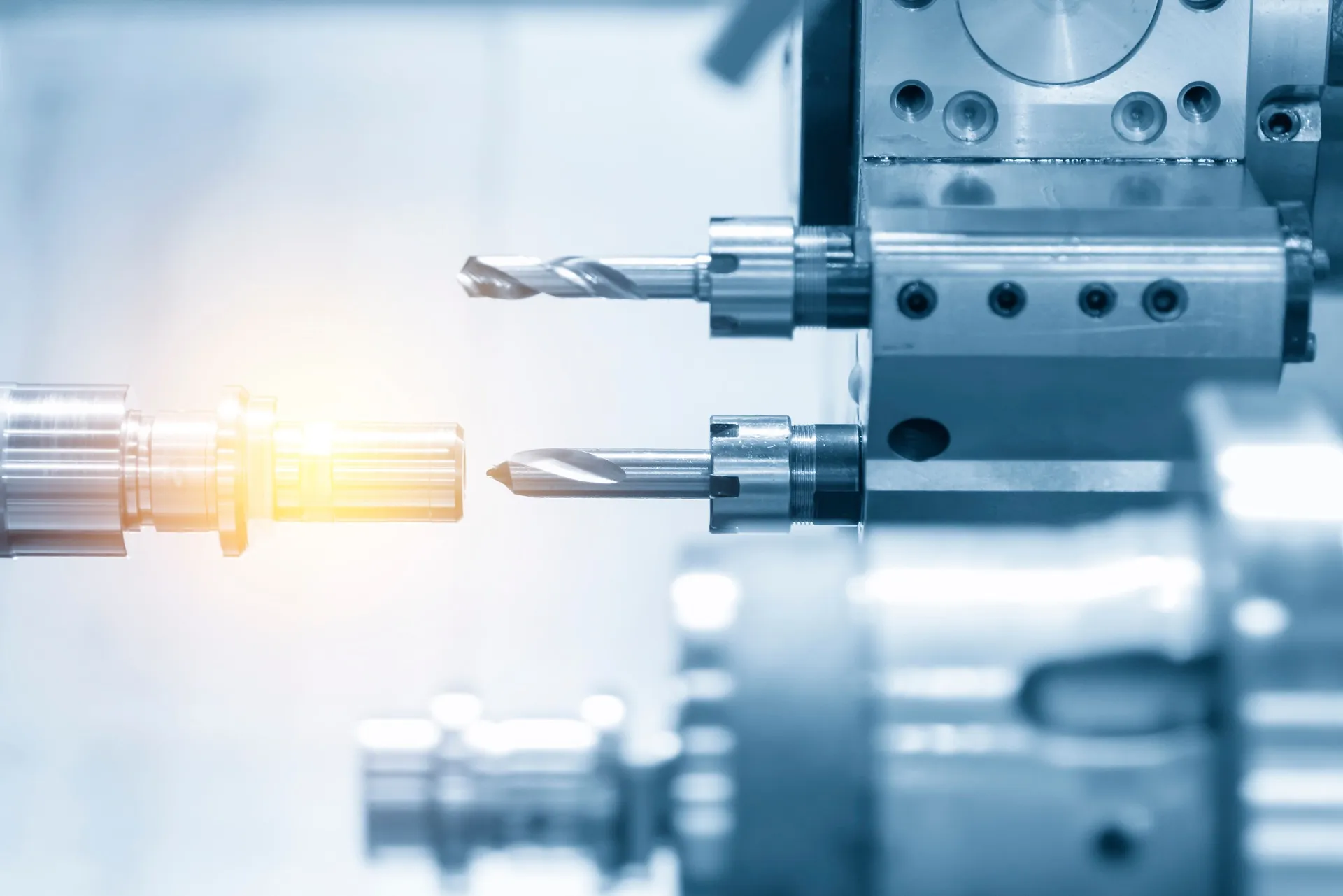

加工方法に応じた適切な金属の選び方

加工方法に応じた適切な金属の選定は、製造プロセスの効率化と製品品質の向上に不可欠です。例えば、切削加工では高い硬度と耐摩耗性を持つ金属が求められますが、溶接加工では溶接性が重要な特性となります。また、プレス加工や鍛造加工の場合、延性や強度のバランスが取れた金属が適しています。これらの材質特性を理解し、加工方法に最適な金属を選ぶことで、工具の寿命を延ばし、加工時間を短縮することが可能です。さらに、加工中のトラブルを減少させることで、生産ラインの停止時間を最小限に抑え、全体の生産効率を向上させる効果も期待できます。

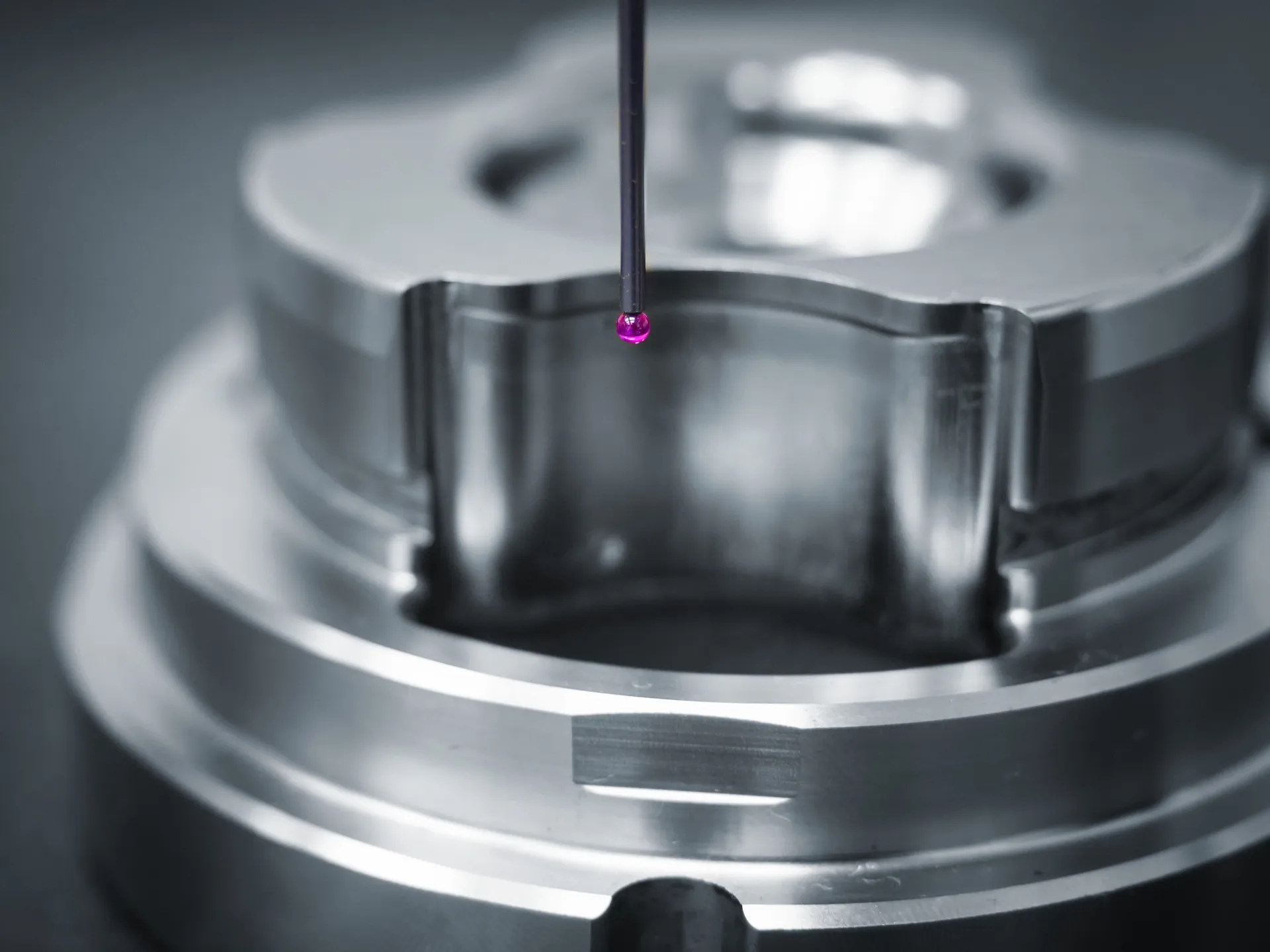

品質管理における金属特性の役割

品質管理において、金属の特性は極めて重要です。材質の選定は、製品の強度や耐久性に直結します。例えば、耐摩耗性が求められる部品には、硬度の高い金属を使用することで、製品の寿命を延ばすことができます。また、耐腐食性が必要な環境では、ステンレススチールやアルミニウムが適しています。このように、材質特性を理解し、適切な金属を選ぶことは、製品の一貫性と信頼性を確保するために不可欠です。さらに、定期的な材質評価と改良を行うことで、高い品質基準を維持することが可能となります。これにより、製品の競争力を高めることができ、顧客の信頼を得ることができます。

耐久性が生産コストに及ぼす影響

金属の耐久性は、生産コストに直接影響を与えます。耐久性の高い材質を選定することで、製品の寿命を延ばすだけでなく、メンテナンスや修理の頻度を低減させることができます。例えば、自動車部品に使用される高強度の鋼材や、航空機に使用されるチタン合金は、初期投資が高いものの、長期的にはコスト削減に貢献します。また、耐久性の高い金属は、製品の信頼性を向上させ、顧客満足度の向上にも寄与します。さらに、適切な材質選定は、製品の品質管理を容易にし、製造プロセス全体の効率化にもつながります。このように、金属の耐久性を考慮した材質選定は、長期的な生産コストの削減と品質向上に不可欠な要素です。

リサイクルと再利用の視点から見る金属選定

金属のリサイクルと再利用は、環境保護の観点から非常に重要です。材質特性を理解し、適切な金属を選定することで、リサイクルプロセスが効率的に行えます。具体的には、アルミニウムやステンレス鋼は再利用が容易であり、リサイクル率も高いことから、持続可能性の高い材質とされています。これに対して、特定の合金はリサイクルが難しく、新たに精錬する必要があるため、コストと環境負荷が増加します。したがって、リサイクルの視点からも材質特性を考慮することが重要です。最終的に、リサイクル可能な材質を選定することで、環境負荷を減少させるだけでなく、生産コストの削減にもつながります。これにより、企業は持続可能な生産体制を維持しつつ、高品質な製品を提供することができます。

生産ラインの最適化と金属特性の関係

生産ラインの最適化において、金属の材質特性は不可欠な要素です。材質選定によって、生産効率や製品の品質が大きく左右されます。例えば、耐久性の高い金属を選ぶことで、機械のメンテナンス頻度を減少させ、生産ラインの稼働時間を最大化することができます。また、軽量な金属を使用することで、運搬コストやエネルギー消費を削減することが可能です。そのため、各工程に最適な材質を選定することが、生産ラインの全体効率を向上させる鍵となります。さらに、材質特性を基にした品質管理は、製品不良率を低減し、顧客満足度を向上させる効果もあります。したがって、金属特性を深く理解し、それに基づく最適な材質選定を行うことで、生産ラインの最適化が実現し、企業の競争力を強化することができます。

用途別に最適な金属材質を選定するためのガイド

用途に応じた金属の選定基準

金属の選定において、用途に応じた基準を設定することは極めて重要です。例えば、自動車産業では軽量性と高強度が求められるため、アルミニウムや高強度鋼が一般的に使用されます。一方、建築分野では耐久性や耐腐食性が重視されるため、ステンレス鋼や亜鉛メッキ鋼が選ばれることが多いです。さらに、航空宇宙産業では軽量でありながらも高い耐熱性と耐腐食性を持つチタン合金が適しています。このように、用途に応じた材質特性を深く理解し、製品の性能や寿命を最大化するための適切な金属選定が必要です。

環境条件に適した金属の特性

金属が使用される環境条件によって、その特性を慎重に評価することが不可欠です。例えば、海洋環境では高い耐腐食性が求められるため、銅ニッケル合金やステンレス鋼が選ばれることが多いです。また、高温環境での使用を想定する場合、インコネルやハステロイなどの耐熱合金が適しています。一方、低温環境では脆くなりにくい低温鋼やアルミニウム合金が適しています。さらに、化学工場などでは化学薬品に対する耐性が重要となるため、耐酸鋼や耐アルカリ鋼が用いられることが多いです。これらの特性を考慮し、環境条件に最適な金属を選定することが、信頼性と安全性を確保する鍵となります。

高温・低温環境での金属特性の変化

金属の材質特性は温度に大きく影響されます。高温環境では、材質が膨張し、強度や硬度が低下することがあります。例えば、アルミニウムは軽量で加工しやすいですが、高温では強度が著しく減少します。一方で、インコネルやステンレス鋼は高温に強く、航空宇宙や発電所での使用に適しています。低温環境では、金属は脆くなり、衝撃に対する耐性が低下する場合があります。このため、低温下での使用にはニッケルやチタン合金が選ばれることが多いです。ニッケルは低温でも高い耐衝撃性を持ち、チタンは軽量かつ低温環境においてもその特性を保持します。金属の選定においては、使用環境の温度範囲を考慮することが非常に重要です。

振動や衝撃に強い金属の選び方

振動や衝撃に対する強度も金属の選定において重要な要素です。特に自動車や建設機械など、衝撃を受けやすい環境では、金属の材質特性が製品の耐久性に大きく影響します。鋼鉄は高い耐衝撃性と強度を持ち、建設現場や自動車のフレームに広く使用されています。また、クロムモリブデン鋼は耐衝撃性と耐摩耗性に優れており、スポーツカーやオフロード車に適しています。さらに、アルミニウム合金も軽量でありながら高い耐衝撃性を持つため、航空機やレーシングカーに利用されています。金属の選定時には、振動や衝撃を受ける頻度や強度を考慮し、最適な材質を選ぶことが求められます。

最新の材料科学技術が金属強度と材質特性に与える影響

新素材の開発とその特徴

近年、金属の強度と材質特性を向上させるための新素材の開発が進んでいます。例えば、ナノ材料や複合材料はその代表格です。ナノ材料は極めて小さな粒子を使用することで、非常に高い強度と耐摩耗性を実現しています。一方、複合材料は異なる素材を組み合わせることで、軽量でありながら高い強度を持つ特性を備えています。これらの新素材は、航空宇宙や自動車産業など、厳しい条件下で使用される部品の製造に適しており、製品の性能と信頼性を飛躍的に向上させています。

ナノテクノロジーが金属特性に与える変革

ナノテクノロジーは、金属の特性を大きく変革する技術として注目されています。ナノサイズの粒子を金属に添加することで、強度や耐久性が飛躍的に向上することが確認されています。特に、ナノ粒子を用いた合金は、その微細構造が金属の特性に大きな影響を与え、従来の材料では得られなかった性能を実現します。さらに、ナノテクノロジーは金属の表面処理にも応用され、耐摩耗性や耐腐食性の向上にも貢献しています。これにより、金属製品の寿命が延び、メンテナンスコストの削減が期待されています。

3Dプリンティング技術の金属加工への応用

3Dプリンティング技術の進化により、金属加工の可能性が大幅に広がっています。特に、複雑な形状を持つ部品の製造が容易となり、設計の自由度が飛躍的に向上しました。これにより、従来の加工方法では実現できなかった高度なデザインと強度を兼ね備えた部品の製造が可能となり、医療機器や航空宇宙分野での応用が期待されています。例えば、軽量かつ高強度の部品を迅速に製造できるため、航空機の燃費改善や医療機器の耐久性向上に貢献しています。また、3Dプリンティングは高精度かつ高密度の積層が可能であり、素材の材質特性を保持しつつ、微細な構造を正確に再現します。これにより、製造プロセス全体の効率化とコスト削減が実現し、企業の競争力向上にも寄与しています。さらに、環境に配慮した持続可能な製造プロセスを実現するための重要な技術としても注目されており、リサイクル可能な材料の使用や廃棄物の削減が進んでいます。

次世代合金の研究と実用化

次世代合金の研究は、金属の材質特性を大幅に向上させるために重要な分野です。新しい合金は、耐久性、軽量性、耐腐食性など、様々な特性を兼ね備えることが求められています。例えば、航空宇宙産業では、高温環境でも強度を保持する超合金が使用されています。これにより、エンジンの効率が向上し、燃料消費の削減に寄与しています。また、自動車産業では、軽量かつ高強度なアルミニウム合金が注目されています。これにより、車両の燃費が向上し、CO2排出量の削減が期待されています。さらに、医療分野では、生体適合性の高いチタン合金が人工関節やインプラントに使用され、患者の快適な生活を支えています。これらの次世代合金の実用化により、様々な産業でのイノベーションが加速し、製品の品質と性能が飛躍的に向上することが期待されています。

適切な供給業者とのパートナーシップが金属材質選定に与える影響

信頼性の高い供給業者の見極め方

金属の強度と材質特性を最大限に活かすためには、信頼性の高い供給業者を選定することが不可欠です。まず、供給業者の過去の取引実績や評価を確認しましょう。信頼性の高い業者は、安定した供給と高品質の材料を提供してくれる傾向があります。また、供給業者がISO9001などの品質管理認証を取得しているかも重要な判断基準となります。さらに、供給業者とのコミュニケーションを密に行うことで、材質特性に関する最新情報や技術的なサポートを受けることが可能です。これにより、材質の選定におけるリスクを最小限に抑え、製品の品質と生産性を向上させることができます。

供給チェーンの安定性と金属選定の関連性

供給チェーンの安定性は、金属の選定と密接に関連しています。供給チェーンが安定していることで、必要な材料が遅延なく供給され、生産スケジュールが計画通りに進行します。例えば、材質特性が厳密に求められる航空宇宙産業では、供給チェーンの途絶は重大な問題となります。安定した供給チェーンを維持するためには、複数の供給業者と契約を結び、供給ルートを多様化することが効果的です。これにより、一部の供給障害が発生した場合でも迅速に対応できる体制が整います。さらに、供給チェーンの透明性を高めるために、デジタルツールを活用することが推奨されます。これにより、材料の供給状況をリアルタイムで把握し、問題発生時には迅速な対応が可能となります。

コスト効率を高めるための供給戦略

コスト効率を高めるためには、まず供給チェーン全体を見直すことが必要です。材料選定の段階で、金属の材質特性を理解し、最適な供給業者を選ぶことが重要です。例えば、特定の金属が持つ強度や耐久性に応じて、用途に最適な材料を選定することで、無駄なコストを削減できます。また、供給業者との長期的なパートナーシップを築くことで、安定した供給とコスト削減が期待できます。信頼できる供給業者は、品質管理が徹底されており、不良品のリスクを低減することができます。さらに、デジタル技術を活用して需給データをリアルタイムで管理することで、在庫の最適化や急な需要変動にも柔軟に対応することが可能です。こうした戦略を取り入れることで、企業全体のコスト効率を最大化することができます。

定期的な品質評価とパートナーシップの維持

金属の材質特性を最大限に活用するためには、定期的な品質評価が不可欠です。品質評価を行うことで、供給業者のパフォーマンスを継続的に監視し、必要に応じて改善策を講じることができます。特に、建築や自動車産業では、金属の強度と耐久性が製品の品質に直結するため、定期的な評価が重要です。さらに、評価結果をもとに供給業者とオープンなコミュニケーションを図り、パートナーシップを強化することが求められます。信頼性の高い供給業者と長期的な関係を築くことで、安定した供給が可能となり、結果的に製品の品質向上に寄与します。また、技術革新や市場の変動に対応するための情報共有も重要です。これにより、双方が共に成長し、持続可能な供給チェーンを構築することができます。

供給業者とのコミュニケーションの重要性

供給業者との効果的なコミュニケーションは、金属の材質選定と供給チェーンの安定性にとって非常に重要です。信頼性の高い材質を安定的に供給してもらうためには、供給業者と定期的な対話が欠かせません。例えば、材質の特性に関する最新の情報を共有したり、品質トラブルが発生した際に迅速に対応できる体制を築くことが求められます。また、供給業者とのコミュニケーションを通じて、共に持続可能な供給チェーンを構築するためのアイデアを交換することも可能です。これにより、供給業者との信頼関係が深まり、長期的なパートナーシップを維持することができるでしょう。

持続可能な供給チェーンを構築するためのヒント

持続可能な供給チェーンを構築するためには、環境と経済の両面でバランスの取れた戦略が必要です。まず、供給業者が提供する金属の材質特性をしっかりと評価し、環境に優しい生産プロセスを持つ業者を選ぶことが重要です。次に、リサイクル可能な材質を積極的に取り入れることで、資源の有効利用を促進します。また、供給業者と緊密に連携し、サプライチェーン全体の透明性を確保することで、持続可能な運営が可能となります。例えば、共通の目標を設定し、定期的に進捗を確認することで、持続可能性に向けた取り組みを強化することができます。最終的に、これらの努力が企業の社会的責任(CSR)の向上にもつながり、企業のブランド価値を高めることができます。