金属の引張強度と材質特性を徹底解説〜最適な素材選びのポイントとは〜

2024/09/03

金属の引張強度は、その材質特性によって大きく影響を受けます。例えば、鋼鉄とアルミニウムでは、それぞれ異なる引張強度を持ち、用途に応じた適切な素材選びが求められます。本記事では、代表的な金属の引張強度と材質特性について詳しく解説し、最適な素材選びのポイントを紹介します。生産性と品質を向上させるための知識を身につけましょう。

目次

金属の引張強度と材質特性が製品性能に与える影響を解明する

引張強度と材質特性の基本概念を理解する

引張強度は、金属が引っ張る力に対して抵抗する能力を示します。この特性は、金属の材質特性に大きく影響されます。例えば、鋼鉄は高い引張強度を持ち、構造材料として広く使用されます。一方、アルミニウムは軽量ながらも適度な引張強度を持ち、航空機の部品などに使用されます。材質特性には、強度、硬度、延性、耐食性、熱伝導性などが含まれ、これらの特性を総合的に評価することで、用途に最適な金属を選択することが可能です。特に引張強度は、製品の寿命や安全性に直結するため、基本概念の理解が非常に重要です。

金属の引張強度が製品寿命に与える影響

金属の引張強度は、製品の寿命に直接的な影響を与えます。高い引張強度を持つ金属は、外力による変形や破損に対して強い耐性を示し、結果的に製品の寿命を延ばすことができます。例えば、自動車のシャーシやビルの骨組みには、高い引張強度を持つ金属が使用されており、これにより安全性と耐久性が確保されています。一方、引張強度が低い金属を使用した場合、早期に変形や破損が発生し、メンテナンスコストが増加するリスクがあります。したがって、用途に応じた適切な材質選びが、製品の寿命を左右する重要な要素と言えます。

材質特性によるメンテナンス頻度の違い

金属の引張強度と材質特性は、製品のメンテナンス頻度に大きな影響を与えます。例えば、引張強度が高い金属は耐久性に優れているため、メンテナンスの頻度が低くなる傾向があります。逆に、引張強度が低い金属は頻繁なメンテナンスが必要となることが多いです。材質特性も重要な要素であり、耐摩耗性や耐腐食性などが高い材料を使用することで、メンテナンスの必要性を減少させることができます。したがって、材質特性を十分に理解し、使用環境に適した金属を選定することが、メンテナンスコストの削減に繋がります。

用途に応じた材質選択の重要性

金属の引張強度と材質特性は、用途に応じた材質選択の重要性を示しています。例えば、建築材料として使用される場合、高い引張強度が求められる一方で、軽量であることも重要です。アルミニウムはそのような要件を満たす一例です。一方、自動車部品では耐摩耗性と耐久性が重視されるため、高硬度の鋼鉄がよく使用されます。さらに、医療機器では生体適合性が重要なため、チタンなどの特殊な合金が選ばれることがあります。このように、用途に応じた適切な材質選択は、製品の性能と寿命に直接影響を与えるため、慎重に行うことが重要です。

高強度素材の利点とデメリット

高強度素材は、その名の通り非常に高い引張強度を持つため、製品の耐久性や性能を大幅に向上させることができます。例えば、高強度鋼やチタン合金は、航空機や自動車の構造部品に多く使用されており、これにより軽量化と同時に強度を確保できます。しかし、高強度素材にはデメリットも存在します。まず、加工が困難であり、専用の工具や高度な技術が必要となります。また、材質特性として硬度が高いため、加工中の工具摩耗が激しくなることが多いです。さらに、高強度素材は一般的にコストが高く、供給が不安定となる場合もあります。これらの要素を考慮し、用途に応じた適切な素材選びが重要です。

製品設計における引張強度の考慮ポイント

製品設計において引張強度を考慮することは、製品の信頼性と寿命を確保するために非常に重要です。まず、使用環境や負荷条件を詳細に分析し、それに適した材質特性を持つ金属を選定する必要があります。例えば、高温環境下での使用が想定される場合、耐熱性のある合金を選ぶことが求められます。また、引張強度だけでなく、延性や硬度も同時に考慮することが重要です。これにより、製品が過度な変形や破損を防ぎつつ、必要な柔軟性を持つことができます。設計段階でこれらのポイントをしっかりと押さえておくことで、最適な素材選びが可能となり、結果として高品質で長寿命な製品が生まれます。シリーズを通して、金属の引張強度と材質特性について深く理解いただけたと思います。次回のエピソードもお楽しみにしてください。

鋼鉄とアルミニウムの引張強度を比較し最適な材質選びの方法を紹介

鋼鉄の引張強度と材質特性の詳細

鋼鉄はその引張強度と材質特性において、さまざまな産業で重要な役割を果たしています。鋼鉄の引張強度は、通常400〜550メガパスカル(MPa)の範囲にあり、その高い強度が建築材料や機械部品としての使用を可能にします。また、鋼鉄は炭素含有量や合金元素の種類に応じて、その特性が大きく変わります。例えば、高炭素鋼は高い硬度と引張強度を持ち、工具や刃物に適しています。一方、低炭素鋼は柔軟性に優れ、自動車の車体などに利用されます。このように、鋼鉄の材質特性を理解することで、適切な用途に応じた素材選びが可能となります。

アルミニウムの引張強度と材質特性の詳細

アルミニウムはその軽量性と耐食性により、多くの用途で利用されています。アルミニウムの引張強度は約70〜700メガパスカル(MPa)と幅広く、合金の種類や加工方法によって異なります。例えば、アルミニウム合金の中には航空機や自動車の部品に使用されるものもあり、高い強度と軽量性が求められる場面で重宝されています。また、アルミニウムは自然環境に対する耐食性が高いため、海洋構造物や化学プラントなど、腐食が懸念される環境でも使用されます。材質特性としては、良好な熱伝導性や電気伝導性も挙げられ、冷却装置や電子部品にも適しています。このように、アルミニウムの特性を理解し、適切な用途に合わせた素材選びを行うことが重要です。

鋼鉄とアルミニウムの用途別適正比較

鋼鉄とアルミニウムは、その材質特性によって異なる用途に適しています。鋼鉄はその高い引張強度と耐久性から、建築や重工業、輸送機器などの分野で広く用いられます。特に高い荷重がかかる構造物や、長期的な耐久性が求められる環境において、その優れた強度特性が重要な役割を果たします。一方、アルミニウムは軽量で耐食性が高く、航空宇宙産業や自動車産業での利用が進んでいます。軽量であることから、燃費効率の向上や機動性の向上が求められる分野での使用が適しており、これらの特性によって輸送コストの削減や環境負荷の軽減にも寄与します。各金属が持つ特性を理解し、用途に応じた最適な選定を行うことで、製品の品質と性能を最大限に引き出すことができるのです。

コストと耐久性を考慮した材質選び

材質選びにおいて、コストと耐久性は非常に重要な要素です。鋼鉄は、その優れた耐久性と引張強度により、重工業や建築分野での需要が高く、長期的な使用に耐えることができます。しかし、その加工には手間がかかり、工具の摩耗も激しいため、初期投資やメンテナンスコストが高くなる傾向があります。一方、アルミニウムは軽量で加工が容易なため、製造工程におけるコストパフォーマンスが優れています。また、耐食性が高いため、メンテナンスコストを抑えることが可能です。これらの特性を踏まえ、プロジェクトの目的や予算に応じて最適な材質を選定することが重要です。例えば、長期的な耐久性が求められる構造物には鋼鉄を、軽量化とコスト削減が求められる製品にはアルミニウムを選ぶなど、用途に応じた適切な選定が求められます。

環境負荷を最小化する材質選定

環境負荷を最小化する材質選定は、持続可能な未来を実現するために欠かせない要素です。まず、リサイクル可能な金属材質が注目されています。アルミニウムや銅は、リサイクル率が高く、製造過程でのエネルギー消費も抑えられます。また、軽量で高強度なチタン合金も環境に優しい選択肢として人気があります。さらに、新しい表面処理技術の導入により、金属製品の耐久性を保ちつつ、環境への影響を最小限に抑えることが可能です。これらの材質選定により、CO2排出量の削減や資源の持続的利用が促進されます。環境負荷を考慮した素材選びは、今後の製品開発においてますます重要となるでしょう。

金属選定における最新トレンド

金属選定における最新トレンドとして、エコフレンドリーな材料や高性能な新素材が注目されています。リサイクル可能なアルミニウムや、重量削減と高強度を両立するチタン合金が特に人気です。さらに、グラフェンやカーボンナノチューブを用いた複合材料も研究が進んでおり、これらの素材は優れた電気伝導率や熱伝導率を持つため、次世代の電子機器や半導体に活用されることが期待されています。また、環境に配慮した製造方法や表面処理技術の開発も進んでおり、持続可能な社会の実現に向けた取り組みが加速しています。最新のトレンドを取り入れることで、より高性能で環境負荷の少ない製品の開発が可能となります。

引張強度に基づく金属の材質特性を理解し用途別に選定するポイント

引張強度の測定方法とその重要性

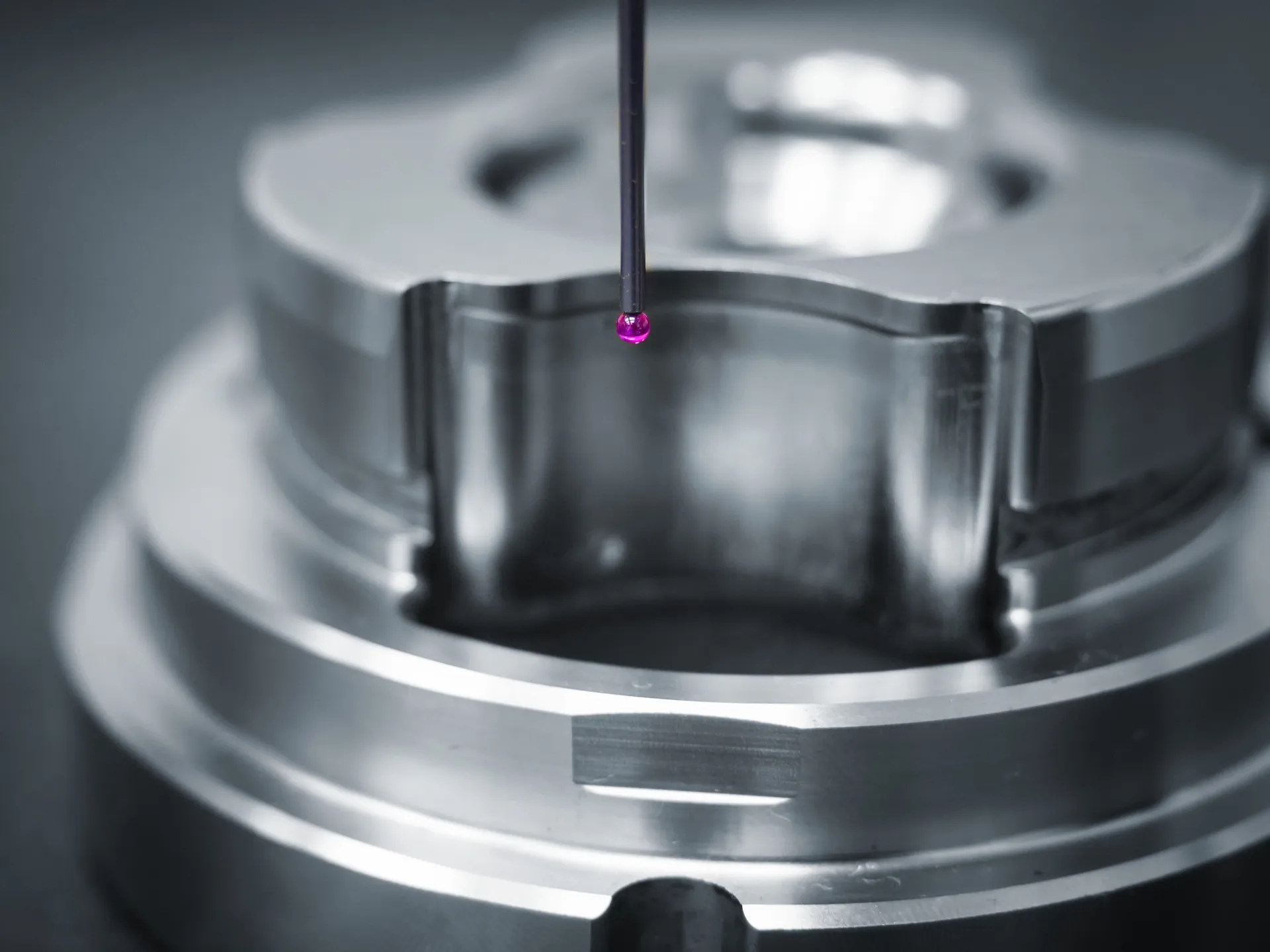

引張強度の測定は、金属の材質特性を評価する上で不可欠なプロセスです。代表的な測定方法としては、引張試験機を使用し、試験片に徐々に引張力を加えてその応力-ひずみ特性を記録します。この試験により、金属の引張強度、降伏点、破断点などの重要な特性を把握できます。例えば、鋼鉄の引張強度は一般的に高い一方、アルミニウムは軽量でありながら強度が比較的低いことが多いです。正確な測定結果を得るためには、適切な試験条件と試験機の校正が求められます。

各産業における引張強度の基準

各産業において、使用される金属の引張強度には厳しい基準があります。例えば、自動車産業では、安全性を確保するために鋼鉄やアルミニウムの引張強度が細かく規定されており、航空宇宙産業では、軽量かつ高強度の素材が要求されます。建設業界でも、鋼材の引張強度が重要な要素となり、設計基準に従って選定されます。これらの基準に適合するためには、材質特性を正確に理解し、最適な素材を選ぶことが不可欠です。各産業の特性に応じた引張強度の選定は、生産性と品質の向上に直結します。

高強度金属の用途別カタログ

高強度金属は、その優れた引張強度特性により、さまざまな産業で重要な役割を果たしています。例えば、自動車産業では軽量で高強度なアルミニウム合金が採用され、車両の軽量化と燃費向上に貢献しています。一方、建築業界では、炭素鋼がその高い引張強度と耐久性から広く使用されています。航空宇宙産業では、チタン合金がその軽量性と高強度特性から不可欠な素材となっています。これらの例からもわかるように、用途に応じた素材選びが非常に重要です。各産業で求められる引張強度の基準や材質特性を理解することで、最適な金属素材を選択することが可能となります。

耐熱性と引張強度の調和

金属素材を選定する際には、引張強度だけでなく耐熱性も重要な要素となります。特に高温環境下で使用される部品や構造物においては、これら二つの特性が調和していることが求められます。例えば、ニッケル基合金は高温下でも優れた引張強度を維持するため、ジェットエンジンやガスタービンなどの過酷な環境で使用されます。また、モリブデンやタングステンも高温特性に優れており、特殊な用途に適しています。材質特性を深く理解し、使用環境に応じた適切な金属を選ぶことで、製品の性能と安全性を大幅に向上させることができます。

軽量素材の利便性と限界

軽量素材は、その名前の通り軽量であることから、航空宇宙、自動車、スポーツ用品など幅広い分野で利用されています。アルミニウムやマグネシウムなどの軽量金属は、引張強度と材質特性のバランスが取れており、製品の総重量を減少させることができます。しかし、軽量素材には限界も存在します。例えば、強度が不足する場合や、耐熱性が求められる場合には、軽量素材では対処できないことがあります。材質特性を理解し、用途に応じた最適な素材を選ぶことが重要です。軽量素材を適切に活用することで、生産性と品質の向上が期待できます。

異なる材質の組み合わせとその効果

異なる材質を組み合わせることで、単一の素材では得られない優れた特性を持つ製品を作り出すことができます。例えば、鋼鉄とアルミニウムを組み合わせることで、引張強度と軽量性を兼ね備えた構造体を実現することが可能です。このような材質特性の相乗効果により、製品の性能が大幅に向上します。一方で、異なる材質の組み合わせは、適切な設計と加工技術が求められます。接合部の強度や耐久性を確保するための工夫が必要です。材質特性を理解し、最適な組み合わせを見つけることで、生産性と品質を高めることができるでしょう。本シリーズのまとめとして、材質特性を深く理解し、適切な素材選びを行うことの重要性を再認識してください。次回の記事もお楽しみに。

建築・自動車・航空宇宙それぞれに適した金属の引張強度と材質特性

建築業界における引張強度の役割

建築業界において、金属の引張強度は非常に重要な役割を果たしています。建物の安全性と耐久性を確保するためには、使用する材料がどの程度の引張強度を持つかを正確に把握する必要があります。特に地震や台風などの自然災害に対して、建物が倒壊せずに耐えられるよう、適切な金属材を選ぶことが求められます。例えば、SS400のような鋼材は、その優れた引張強度と加工のしやすさから広く用いられています。このように、金属の材質特性を理解し、適切な素材を選ぶことで建築物の強度と安全性を高めることができます。また、建築基準法に基づいた厳しい規制もあり、これに従うことでさらに安全性を確保することが可能です。

自動車産業で求められる素材基準

自動車産業においても、金属の引張強度と材質特性は重要な要素です。車両の軽量化と同時に高い強度を求められるため、適切な金属材の選定が必須となります。例えば、アルミニウム合金は鋼鉄に比べて軽量でありながら、適切な引張強度を持つため、車体構造に広く採用されています。自動車産業では、衝突安全性や燃費向上の観点からも素材の選択が厳しくなる一方、製造の効率化やコスト削減も求められます。このバランスを取るために、材質特性を深く理解し、最適な素材を選ぶことが重要です。さらに、自動車のさまざまな部品に最適な金属を用いることで、全体の性能を向上させることができます。

航空宇宙産業の厳しい材質要件

航空宇宙産業では、極限の環境下でも性能を維持できる金属材質が求められます。例えば、軽量性と高引張強度を兼ね備えたチタン合金やアルミニウム合金は、航空機の構造材として広く使用されています。これらの合金は、高い耐腐食性も持つため、飛行機の寿命を延ばす効果があります。また、エンジン部品には耐熱性が必要とされ、ニッケル基超合金が使用されることが多いです。このように、航空宇宙産業では用途に応じた最適な材質選びが不可欠です。

分野別に見る材質特性の優位性

金属の材質特性は、使用分野によってその重要性が異なります。建築業界では、鋼鉄の高い引張強度と耐久性が評価され、構造材として広く採用されています。一方、自動車産業では、燃費向上を目的に軽量性と高強度を両立するアルミニウム合金やマグネシウム合金が注目されています。さらに、電子機器には、熱伝導性に優れた銅や銀が使用されることが多いです。このように、金属の特性を理解し、用途に応じて最適な材質を選ぶことが重要です。

次世代素材の開発と使用例

金属の引張強度と材質特性は、次世代素材の開発において重要な役割を果たしています。特に、軽量で高強度な素材は、航空宇宙や自動車産業など多くの分野で求められています。例えば、炭素繊維強化プラスチック(CFRP)やチタン合金は、その高い引張強度と軽量性から注目されています。これらの素材は、燃費の向上や環境負荷の低減に貢献し、持続可能な社会の実現を支えています。また、新しい製造技術や加工方法の進化により、これまでにない特性を持つ材料が開発され、実用化されています。今後も、材質特性の研究と技術の進歩によって、さらに優れた次世代素材が登場することが期待されています。

引張強度の向上がもたらす技術革新

引張強度の向上は、金属加工技術の革新に直結しています。材質特性を最適化することで、より軽量で強度の高い部品の製造が可能となり、製品の性能向上やコスト削減が実現します。特に、自動車産業では、車体の軽量化と安全性の両立が求められており、高い引張強度を持つ素材の採用が進んでいます。例えば、超高張力鋼板やアルミニウム合金は、その優れた特性から多くの部品に使用されています。また、引張強度の向上は、新しいデザインや構造の開発にも寄与し、製品の競争力を高める要因となります。最適な素材選びと技術の革新によって、より優れた製品が市場に提供されることが期待されています。本シリーズを通じて、金属の引張強度と材質特性について理解を深めていただけたでしょうか。次回のテーマもぜひお楽しみに。

材質特性を活かした金属の引張強度の評価方法と選定基準

引張強度の評価基準と試験方法

引張強度の評価基準は、金属の材質特性を把握するための重要な指標です。一般的な引張試験では、試料に引張力を加え、破断するまでの応力と歪みを測定します。この試験により、金属の耐力や伸び、そして引張強度を評価することが可能です。例えば、鋼鉄の引張強度は高く、構造物や機械部品に適しています。一方、アルミニウムは軽量でありながらも適度な引張強度を持つため、航空機や自動車の部品によく使用されます。試験機器としては、ユニバーサル試験機が広く使用され、精密なデータ収集が可能です。このように、引張強度の評価基準と試験方法を理解することで、適切な材質選定が行えます。

材質特性を見極めるためのテスト

材質特性を正確に見極めるためには、複数のテストを組み合わせることが必要です。例えば、引張試験だけでなく、硬度試験や衝撃試験も重要です。硬度試験では、材料の硬さを測定し、その耐久性を評価します。ビッカース硬度計やロックウェル硬度計が一般的に使用されます。また、衝撃試験では、材料が急な衝撃に対してどれだけ耐えられるかを評価します。これらの試験結果を総合的に分析することで、材質特性をより正確に把握することが可能となります。さらに、環境試験も忘れてはなりません。温度や湿度が材料の特性に与える影響を評価することで、使用条件に適した材料選定が行えます。

品質保証と材質選定の関係

品質保証と材質選定は密接に結びついています。適切な材質を選ぶことは、製品の信頼性や耐久性を向上させるために欠かせません。例えば、高強度の鋼鉄を選定することで、重工業向けの部品においてその耐久性を確保することができます。また、軽量で高強度なアルミニウム合金を選ぶことで、航空機産業における燃費向上が期待できます。さらに、材質特性を詳細に検査することで、一貫した品質を維持することが可能です。例えば、化学成分の分析や機械的性質の試験を行うことで、材質の均一性を確認し、欠陥の早期発見に努めます。品質保証と材質選定は、互いに補完し合う重要な要素であり、高品質な製品を提供するために不可欠です。

強度試験データの活用方法

強度試験データは、製品の品質保証において極めて重要な役割を果たします。例えば、引張強度試験を通じて得られるデータは、材質の特性を理解するための基礎情報となります。このデータを基にして、適切な材質選定や設計上の改善策を講じることが可能です。強度試験データはまた、製造プロセスの最適化にも役立ちます。例えば、熱処理後の強度データを分析することで、最適な熱処理条件を見つけ出すことができます。さらに、強度試験データは品質保証の証拠としても機能します。顧客に対して製品の性能を示すための客観的な証拠として、強度試験データを提供することができます。これにより、顧客との信頼関係を築くことが可能です。強度試験データを有効に活用することで、製品の信頼性を高めるとともに、品質保証のプロセスを強化することができます。

選定基準を満たすための技術指標

金属の引張強度と材質特性を考慮した最適な素材選びには、いくつかの技術指標が重要です。まず、引張強度そのものが設計基準を満たしているかを確認することが不可欠です。引張試験データを適切に解析し、材料の強度と耐久性を評価します。また、材質特性としては硬度、耐摩耗性、熱特性などが重要な要素となります。これらの特性を見極めるためには、精密な試験と評価が必要です。さらに、材質選定にはコストパフォーマンスも重要な要素となります。高強度かつコスト効率の良い素材を選定することで、製品の競争力を高めることができます。このように、選定基準を満たすための技術指標をしっかりと押さえることが、最適な素材選びの鍵となります。

材質特性を最大限活かす設計手法

材質特性を最大限に活かす設計手法は、製品の性能と寿命を大きく向上させるための重要な要素です。まず、材質特性を詳細に分析し、その特性をどのように設計に組み込むかを考慮します。例えば、引張強度が高い金属を使用する場合、その強度を最大限に活かすためには、適切な熱処理や表面処理が必要です。また、耐摩耗性の高い材質を選定することで、長期間の使用に耐える製品が実現します。さらに、熱特性を活かした材料選定も重要です。高温環境下で使用する部品には、熱伝導性の高い材料を選ぶことで、効率的な熱管理が可能となります。このように、材質特性を最大限に活かす設計手法を取り入れることで、製品の競争力を高めることができます。本シリーズを通じて、材質選定と設計の重要性をご理解いただけたでしょうか。次回も、さらなる知識と技術をお届けしますので、どうぞお楽しみに。

製品の品質を向上させるための金属の引張強度と材質特性の知識

品質管理における引張強度の重要性

品質管理において、金属の引張強度は非常に重要な指標となります。引張強度とは、金属が引き伸ばされる際にどれだけの力に耐えられるかを示す値です。例えば、自動車の部品や建築資材など、安全性が要求される製品では高い引張強度が求められます。引張強度を正確に把握することで、製品の耐久性や信頼性を確保することができ、品質管理の一環として欠かせない要素となります。また、引張強度が不十分な場合、製品の破損や故障のリスクが増大し、結果としてコストや時間の無駄が生じる可能性があります。したがって、製品の用途に応じた適切な引張強度を持つ金属を選定することが重要です。

材質特性の知識がもたらすメリット

金属の材質特性に関する知識を持つことは、多くのメリットをもたらします。材質特性とは、金属の硬度、耐久性、耐腐食性、弾性などの特性を指します。例えば、ステンレス鋼は耐腐食性に優れており、化学プラントや食品加工設備などで広く使用されています。また、アルミニウムは軽量で加工しやすいため、航空機や自動車の部品に適しています。これらの材質特性を理解することで、製品の設計や製造プロセスにおいて最適な素材を選定することが可能となります。結果として、製品の品質向上やコスト削減、さらには生産性の向上にも寄与します。材質特性に精通していることは、競争力のある製品開発と市場での成功に繋がるのです。

製品不良を減らすための材質選び

製品不良を減らすためには、適切な材質選びが欠かせません。金属の引張強度と材質特性を考慮することで、製品の耐久性や性能が向上します。例えば、鋼鉄は高い引張強度を持ち、重さに対して強い耐性を示しますが、脆くなりがちです。一方、アルミニウムは軽量でありながらも適度な引張強度を持ち、耐食性にも優れています。これにより、製品の寿命を延ばしながらも、品質管理がしやすくなります。適切な材質を選ぶことで、製造過程でのトラブルを減少させ、最終製品の品質を確保することが可能です。材質特性を理解し、製品ごとに最適な金属を選定することが、製品不良を減らすための重要なステップとなります。

強度と耐久性のバランスを取る方法

製品の強度と耐久性のバランスを取ることは、材質選びにおいて重要なポイントです。高い引張強度を持つ金属は、外部からの力に対して優れた耐性を示しますが、同時に脆さを伴うことがあります。これに対して、適度な靱性を持つ材料を選ぶことで、衝撃や繰り返しの荷重に対しても強い製品を作ることができます。例えば、合金を使用することで、鋼鉄の強度とアルミニウムの軽さを組み合わせた材質が実現できます。こうした材料選定のプロセスにおいては、製品の使用環境や具体的な要求特性を詳細に分析し、最適なバランスを見つけることが求められます。材質特性の知識を深めることで、強度と耐久性を両立させた高品質な製品を提供することが可能となります。

製品評価における金属の役割

製品評価のプロセスにおいて、金属の役割は極めて重要です。特に引張強度は、製品の信頼性と耐久性を評価する上で欠かせない要素です。金属の材質特性に基づいて、引張強度が適切であるかを判断することで、製品の品質を向上させることができます。例えば、航空機や自動車の部品には高い引張強度を持つ材質が用いられますが、これによって安全性と耐久性が確保されます。製品評価においては、金属の特性を深く理解し、それぞれの用途に最適な材質を選定することが成功の鍵となるでしょう。

長期使用に耐える素材の見極めポイント

長期使用に耐える素材を見極めるためには、材質特性の詳細な理解が不可欠です。金属の引張強度とその材質特性がどのように製品の寿命に影響を与えるかを考慮することが重要です。鋼鉄やアルミニウムなど、用途に応じた最適な素材を選ぶ際には、耐久性、耐食性、そして加工性をバランス良く評価する必要があります。また、実際の使用環境や負荷条件をシミュレーションし、長期にわたる性能を予測することも有効です。適切な素材選びを行うことで、製品の長寿命化と高品質化が実現し、ユーザーに信頼される製品作りが可能となります。シリーズの最終回となりますが、次回の新しいテーマにもご期待ください。

引張強度に優れる金属の材質特性を見極め最適な素材を選ぶコツ

市場で入手可能な高強度素材の紹介

金属市場では、様々な高強度素材が入手可能です。代表的なものとしては、チタン合金、タングステン、ニッケル基合金などが挙げられます。チタン合金は、軽量でありながら高い引張強度を持ち、航空宇宙産業で広く使用されています。一方、タングステンは非常に高い融点と硬度を持ち、高温環境や高摩耗環境に適しています。ニッケル基合金は、優れた耐食性と高温強度を持ち、化学工業や発電所において高い評価を得ています。これらの金属は、それぞれ特有の材質特性を持ち、用途に応じた最適な選択が求められます。

引張強度に優れる材質の選び方

引張強度に優れる材質を選ぶ際には、使用環境や目的を明確にすることが重要です。まず、引張強度とは、材料が引っ張られる際に破断するまでの最大応力を指します。鋼鉄は、引張強度が非常に高く、建設や機械部品に広く使用されます。また、アルミニウム合金は軽量でありながら、高い引張強度を持ち、自動車や航空機に適しています。材質特性を熟知し、引張強度だけでなく、耐摩耗性や耐食性、加工性など他の特性も考慮することが、最適な素材選びのポイントです。

高強度金属の加工方法とその注意点

高強度金属の加工には特別な技術と注意が必要です。例えば、鋼鉄やチタンといった高強度金属は、その引張強度の高さから、通常の加工方法では変形や破損のリスクがあります。よって、これらの金属を加工する際には、専用の工具や機械を用いることが重要です。また、熱処理や冷却方法も材質特性を考慮して適切に選定することが求められます。特に、熱による変形を最小限に抑えるためには、均一な温度管理が不可欠です。さらに、高強度金属は加工中に応力集中が起こりやすいため、細心の注意を払う必要があります。これにより、高品質な製品を安定して生産することが可能となります。

コストと品質の両立を目指す材質選定

金属の引張強度と材質特性を考慮した上で、コストと品質を両立させることは重要な課題です。例えば、鋼鉄は高い引張強度を持ちつつ、比較的低コストで入手可能ですが、アルミニウムやチタンなどの軽量かつ高強度な金属は、加工コストが高くなる傾向にあります。そのため、用途や製品の要求性能に応じて最適な材質を選定することが求められます。コスト削減を図りつつ、製品の品質を維持するためには、材質選定の段階から綿密な計画が必要です。材質特性を理解し、適切な加工方法を選ぶことで、コスト効率の良い高品質な製品を実現することが可能です。

生産性と品質を高めるための金属の引張強度と材質特性の徹底解説

生産効率を考慮した材質選定のポイント

生産効率を最大化するためには、材質の特性をしっかりと理解し、その特性を活かした選定を行うことが重要です。例えば、金属の引張強度が高い素材は、加工中に変形しにくく、安定した品質を保つことができます。しかし、その反面、加工が難しくなることもあるため、適切な加工技術や機械の選定が求められます。鋼鉄やアルミニウムなど、各材質にはそれぞれ特徴があり、それを理解することで生産効率の向上が期待できます。また、材質選定だけでなく、加工プロセスの最適化も重要です。例えば、熱処理や表面処理を組み合わせることで、材質の特性を最大限に引き出すことができます。これにより、生産ライン全体の効率が向上し、コスト削減と品質向上を同時に達成することが可能となります。

品質向上に寄与する材質特性

品質向上を目指すためには、材質特性を深く理解し、それに基づいて適切な素材を選定することが不可欠です。例えば、引張強度の高い金属素材は、その耐久性と安定性から、機械部品や建築材料として優れた性能を発揮します。鋼鉄はその典型であり、高い引張強度と耐摩耗性を持つため、重工業や建設業で広く利用されています。一方で、アルミニウムは軽量でありながら一定の引張強度を持ち、航空宇宙や自動車産業での使用が進んでいます。これにより、製品の性能向上と耐久性の確保が可能となります。さらに、各材質の特性を活かした加工技術を導入することで、材料の持つポテンシャルを最大限に引き出すことができます。例えば、適切な熱処理を施すことで、金属の内部構造を改良し、引張強度や硬度を向上させることが可能です。

引張強度の高い素材の加工技術

金属の引張強度を最大限に活かすためには、その材質特性を理解し、適切な加工技術を選択することが重要です。例えば、高強度の鋼鉄は非常に硬く、加工時に大きな熱が発生します。このため、冷却液の供給や切削速度の調整が不可欠です。また、引張強度の高いアルミニウム合金では、素材の軽量性と強度を保ちながら、効率的に加工するための技術が求められます。具体的には、切削工具の選定や加工条件の最適化が必要です。これにより、素材の特性を損なうことなく、高品質な製品を生産することが可能になります。さらに、特殊な加工技術としては、レーザー切断や水素切断などがあり、これらの技術を駆使することで、引張強度の高い金属を効率的に加工することができます。

高品質製品を生むための材質選び

高品質な製品を生産するためには、金属の材質特性を正しく理解し、最適な素材を選ぶことが不可欠です。引張強度が高い素材は、耐久性と強度を兼ね備えており、特に建設や航空宇宙産業において重要な役割を果たします。例えば、チタン合金はその軽量性と高い引張強度から、航空機の構造材として広く使用されています。一方、ステンレス鋼は耐食性と引張強度を併せ持ち、医療器具や食品加工機械に適しています。さらに、素材選びにはコストパフォーマンスも考慮する必要があります。高強度の素材は一般的に高価ですが、その性能と耐久性を考慮すると、長期的な視点ではコストメリットがある場合も多いです。このように、用途に応じた最適な素材選びが、高品質な製品を生むための鍵となります。

引張強度と生産性のバランスを取る方法

金属の引張強度と生産性を両立させることは、製品の品質向上とコスト削減に直結します。しかし、引張強度が高い金属は一般的に加工が難しく、生産性に悪影響を及ぼすことが多いです。解決策として、高引張強度を持つ材質特性を活かしつつ、適切な加工技術や熱処理方法を取り入れることが重要です。例えば、鋼鉄における焼入れやテンパリング処理は、引張強度を維持しながら加工性を向上させる手法として知られています。また、最新の加工技術や機械を導入することで、生産性を向上させることができます。最終的に、製品の用途や要求される性能に応じた材質選定が、引張強度と生産性の最適なバランスを実現する鍵となります。

最新の研究と技術動向を踏まえた材質選定

金属の引張強度と材質特性に関する最新の研究や技術動向は、常に進化しています。例えば、ナノテクノロジーを駆使した新素材の開発や、3Dプリンティング技術の進展は、金属の引張強度と加工性に大きな影響を与えています。これらの新技術を活用することで、従来の材料では実現できなかった性能を持つ製品が生み出される可能性が広がります。また、人工知能(AI)や機械学習を用いた材料設計も、今後の材質選定に重要な役割を果たすでしょう。最新の研究成果や技術動向を踏まえた材質選定は、企業の競争力を高めるだけでなく、持続可能な生産方法の確立にも寄与します。本記事シリーズを通じて、金属の引張強度と材質特性に関する理解が深まったことを願っています。次回のエピソードもお楽しみに。