鋼の材質と特性を徹底比較:用途に応じた最適選択とは?

2024/09/03

鋼という素材は、建設から精密機械まで幅広い用途で利用されています。しかし、鋼にもさまざまな種類があり、それぞれの特性が異なるため、用途に応じて最適な材質を選ぶことが重要です。本記事では、鋼の材質と特性を徹底比較し、どのような用途にどの材質が適しているのかを解説します。適切な鋼材選びで、製品のパフォーマンスを最大限に引き出しましょう。

目次

鋼の材質とは?まずは基本的な特性を理解しよう

炭素鋼の基本特性と用途

炭素鋼は鉄と炭素の合金であり、その炭素含有量によって特性が大きく異なります。低炭素鋼は柔軟で加工しやすく、自動車部品や構造材に多用されます。一方、中炭素鋼は強度と硬度のバランスが取れており、機械部品や建築材料に適しています。そして高炭素鋼は非常に硬く、工具や刃物の製造に利用されます。これらの材質特性を理解することで、用途に応じた最適な炭素鋼を選ぶことが可能になります。

合金鋼の種類とその特性

合金鋼は鉄にクロム、モリブデン、ニッケルなどの金属を加えたもので、それぞれの添加元素によって特性が異なります。例えば、クロムを添加したステンレス鋼は耐腐食性が高く、食品加工設備や医療機器に使用されます。モリブデンを加えると高温での強度が向上し、発電所のボイラーや石油精製プラントに適しています。ニッケルを含む合金鋼は耐衝撃性に優れ、航空機や重工業の部品に利用されます。これらの材質の特性を理解し、適切な用途に選ぶことが重要です。

鋼の機械的性質: 引張強度と硬度

鋼の機械的性質の中で、引張強度と硬度は特に重要な要素です。引張強度とは、引っ張り方向に対する材料の耐性を示すものであり、硬度は表面の摩耗や変形に対する抵抗力を表します。これらの特性は、鋼材の用途を決定する上で欠かせない指標となります。例えば、引張強度が高い鋼材は、建設業界や重機の部品など、強い力がかかる環境で使用されます。一方で、硬度が高い鋼材は、工具や切削機械の部品として利用され、摩耗を極力抑えることで長寿命を実現します。これらの特性は、鋼材の化学組成や製造プロセスによっても大きく影響されるため、用途に応じた最適な鋼材の選定が求められます。

鋼の物理的性質: 密度と熱伝導率

鋼の物理的性質において、密度と熱伝導率も重要な要素です。密度は材料の質量と体積の比率を表し、鋼材の総重量や構造強度に直接影響します。建設や土木工事においては、軽量で高強度の鋼材が求められることが多く、特定の密度を持つ材質が重宝されます。一方、熱伝導率は材料が熱をどれだけ効率的に伝えるかを示し、特に熱処理や冷却が必要な機械部品やエレクトロニクス業界で重要視されます。例えば、熱伝導率が高い鋼材は、エンジン部品の冷却フィンや電子機器のヒートシンクとして使用され、高い放熱性能を発揮します。これらの物理的性質も、鋼の材質と特性を理解し、最適な用途に応じた選定を行う上で不可欠です。

用途に応じた鋼材の選び方:特性を見極めるポイント

用途に応じた鋼材の選定基準

鋼材を選定する際の基準は、その用途によって大きく異なります。例えば、建設業界では強度と耐久性が重視されるため、SS400などの標準的な構造用鋼がよく使用されます。一方、食品加工機械や医療機器などでは耐食性が求められるため、SUS304やSUS316などのステンレス鋼が適しています。また、自動車産業では軽量でありながら高い強度を持つハイテン鋼が選ばれることが多いです。このように、鋼材の特性を理解し、用途に応じた最適な材質を選定することが重要です。特に、材質特性を詳細に確認することで、製品の寿命や性能を最大化することが可能になります。

産業ごとに求められる鋼材の特性

産業ごとに異なる特性が求められる鋼材の選定は極めて重要です。建築分野では、長期間にわたる耐久性と耐腐食性が重視されるため、亜鉛メッキ鋼や耐候性鋼が使用されます。一方、航空宇宙産業では、軽量かつ高強度な特性を持つチタン合金が求められます。自動車産業では、燃費向上のために軽量化が進んでおり、高強度鋼やアルミニウム合金が使用されます。鋼材の特性として、硬度、引張強度、耐食性、加工性などが挙げられますが、それぞれの産業で求められる特性は異なります。そのため、用途に応じた材質特性を深く理解し、最適な鋼材を選定することが製品の品質と効率を向上させる鍵となります。

鋼材選びで失敗しないためのポイント

鋼材選びで失敗しないためには、まず用途に応じた材質の特性を正確に把握することが重要です。たとえば、建設用途では強度と耐久性が求められる一方、精密機械では加工性と寸法安定性が重視されます。次に、環境条件を考慮することも欠かせません。例えば海洋環境においては耐食性が特に重要です。さらに、コストパフォーマンスも無視できません。高性能な材質ほどコストがかかるため、予算内で最適な材質を見つけるバランスが求められます。最終的には、実際の使用例や他社の事例を参考にすることで、材質の選定が失敗するリスクを大幅に減らすことができます。特に、詳細なデータや実績を基に選定することで、製品の性能と寿命を最大限に引き出すことが可能です。

鋼材の特性評価方法

鋼材の特性評価方法は、選定プロセスにおいて非常に重要です。まず、機械的特性の評価には引張試験、圧縮試験、曲げ試験などが含まれます。これにより、鋼材の強度、硬度、延性といった基本的な特性が明らかになります。次に、化学的特性の評価では、材質の成分分析が行われ、特に耐食性や酸化耐性が重要です。また、非破壊試験として超音波検査やX線撮影が用いられ、内部欠陥の有無を確認します。これにより、鋼材の信頼性が確保されます。さらに、実際の使用条件をシミュレーションするための環境試験も重要です。特に、極端な温度や湿度条件下での特性評価が必要な場合があります。これらの評価方法を活用することで、鋼材の特性を正確に把握し、最適な材質選びが可能となります。

コストパフォーマンスを考慮した鋼材選び

鋼材を選定する際には、コストパフォーマンスを十分に考慮することが重要です。特に、大規模なプロジェクトや長期的な使用が前提となる場合、初期コストだけでなく、長期的な運用コストも見据えた選定が求められます。例えば、耐摩耗性や耐腐食性に優れた鋼材は、初期投資が高くても、メンテナンス費用や交換頻度が低いため、結果的にコストパフォーマンスが高いと言えます。また、加工の難易度も考慮すべきポイントです。高い加工性を持つ鋼材は、製品の製造効率を向上させ、不良品の発生も抑えることができます。このように、鋼材の選定には多角的な視点が必要であり、適切な選定を行うことで、プロジェクト全体のコスト効率を最大化することが可能です。

環境条件に応じた鋼材の選定

鋼材を選ぶ際には、使用する環境条件を十分に考慮することが重要です。特定の環境下では、鋼材の特性が大きく影響を受けるため、適切な選定が求められます。例えば、海辺や化学プラントのような腐食性の高い環境では、耐腐食性に優れたステンレス鋼や亜鉛メッキ鋼が推奨されます。また、高温環境や低温環境で使用される場合には、耐熱性や耐寒性に優れた鋼材を選ぶことが必要です。これにより、鋼材の寿命を延ばし、メンテナンスコストや交換頻度を抑えることができます。さらに、環境に配慮したリサイクル可能な鋼材を選ぶことで、持続可能な社会の実現にも貢献できます。環境条件に応じた鋼材の適切な選定は、長期的なパフォーマンスやコスト効率だけでなく、環境保護の視点からも非常に重要です。

硬度と耐久性:鋼材の特性がもたらす影響

鋼材の硬度とは何か?

鋼材の硬度とは、物質が変形や摩耗に対する抵抗力を示す指標です。この硬度は、素材の成分や製造過程によって大きく左右されます。例えば、炭素含有量が高い鋼は一般的に硬度が高くなります。硬度が高い素材は、機械的な加工や外部からの衝撃に対して変形しにくいため、寸法の正確性を保つことができます。この特性は、建築用鋼材や精密機械の部品において非常に重要です。しかし、硬度が高いことが必ずしもすべての用途に適しているわけではありません。

硬度が製品性能に与える影響

硬度が製品性能に与える影響は多岐にわたります。例えば、機械部品では高い硬度を持つ鋼材が使用されることで、摩耗や衝撃に強くなり、製品の耐久性が向上します。これにより、メンテナンスの頻度が低減され、長期間にわたって安定した性能を発揮することが可能です。しかし、硬度が高すぎると脆性が増し、衝撃に対して破損しやすくなるリスクも存在します。そのため、用途に応じた最適な硬度バランスを見つけることが鍵となります。

耐久性と疲労強度の関係

鋼材の耐久性は、長期間にわたる使用に耐える力を示す特性です。一方、疲労強度は繰り返しの負荷にどれだけ耐えられるかを表す指標です。これら二つの特性は相互に関連しており、特に高ストレス環境での使用を考慮する場合、重要な要素となります。例えば、橋梁やビルの建築においては、繰り返しの荷重や振動に対する耐久性が求められます。そのため、適切な材質選びと、熱処理や硬度調整などの加工が不可欠です。材質の特性を理解し、用途に合わせた最適な鋼材を選定することで、製品の性能と安全性を高めることが可能です。

硬度と耐久性を高めるための処理方法

鋼材の硬度と耐久性を高めるためには、さまざまな処理方法が用いられます。代表的な方法としては、熱処理と冷間加工があります。熱処理では、焼入れや焼戻しを行い、内部の硬度と耐久性を均一に向上させます。このプロセスにより、材料の内部応力を除去し、長寿命化が期待できます。一方、冷間加工は材料の表面硬度を高め、摩耗や衝撃に対する抵抗力を向上させます。これにより、使用環境に応じた最適な硬度と耐久性が実現されます。適切な処理方法を選べば、鋼材の特性を最大限に引き出し、用途に合わせたパフォーマンスを提供できます。

硬度試験の種類とその意義

硬度試験は、材料の硬度を評価するための重要な手法であり、適切な鋼材の選定や製品性能の向上に欠かせません。代表的な硬度試験としては、ビッカース硬度試験、ロックウェル硬度試験、ブリネル硬度試験があります。ビッカース硬度試験は、微細な部品や薄い材料に適しており、高精度な測定が可能です。ロックウェル硬度試験は、試験が迅速かつ簡便で、大量生産品の品質管理に用いられます。ブリネル硬度試験は、大型部品や粗い表面を持つ材料に対して効果的です。これらの試験を適切に選ぶことで、鋼材の材質特性を正確に把握し、最適な用途に適した材料選びが可能となります。硬度試験は、製品の耐久性やパフォーマンスを最大限に引き出すための基盤となる重要なプロセスです。

硬度と耐久性のバランスを取る方法

鋼材の選定において、硬度と耐久性のバランスを取ることは極めて重要です。硬度が高い材料は摩耗に強く、長寿命が期待できますが、衝撃に対しては脆くなる傾向があります。一方、硬度が低い材料は衝撃に強いものの、摩耗には弱くなります。このバランスを取るためには、材質の特性を十分に理解し、適切な熱処理や表面処理を施すことが効果的です。例えば、焼入れや焼戻しを行うことで、硬度と靱性の最適なバランスを実現できます。また、表面処理としては、窒化処理やクロムメッキが有効であり、これにより表面の硬度を高めつつ内部には靱性を維持することが可能です。適切な処理を施すことで、使用環境や用途に応じた最適な特性を持つ鋼材を選ぶことができます。本シリーズを通じて、鋼材の材質特性に関する理解が深まり、最適な材料選びの一助となれば幸いです。次回のシリーズもどうぞお楽しみに。

耐食性と加工性:鋼材の特性を生かした製品作り

鋼の耐食性を高める方法

鋼の耐食性を高めるためには、いくつかの方法があります。まず、最も一般的な方法は表面処理です。亜鉛メッキやクロムメッキなどのコーティングは、鋼の表面を保護し、酸化や腐食の進行を遅らせる効果があります。特に亜鉛メッキは、鉄の表面に亜鉛の層を形成し、電気化学的に鉄を保護する役割を果たします。また、クロムを添加することで形成される不動態皮膜も耐食性を大幅に向上させるため、ステンレス鋼が広く利用されています。さらに、耐食性を向上させるためには、合金成分の調整も重要です。例えば、ニッケルやモリブデンを添加することで、耐食性だけでなく機械的特性も向上させることができます。これにより、腐食が進行しやすい環境でも長期間使用可能な鋼材を製造することが可能です。

耐食鋼の種類と用途

耐食鋼にはさまざまな種類があり、それぞれ特定の用途に適しています。例えば、最も一般的な耐食鋼の一つがステンレス鋼です。ステンレス鋼にはクロムが10%以上含まれており、これにより自己修復性のある不動態皮膜が形成されます。これが酸化や腐食から鋼を守るため、キッチン用品や医療機器、化学工場の設備など、多岐にわたる用途で使用されています。また、デュプレックスステンレス鋼は、オーステナイト系とフェライト系の構造を併せ持ち、耐食性と機械的強度を両立させた材料です。これにより、海洋構造物やパイプラインなど、過酷な環境下での使用に適しています。さらに、ニッケル基合金は、非常に優れた耐食性を持ち、高温環境や腐食性の高い化学薬品が使用される環境での使用が推奨されます。これにより、石油化学プラントや発電所などでの信頼性の高い運用が可能となります。

加工性と生産性の関係

鋼材の加工性は、製品の生産性に直結する重要な要素です。加工性とは、鋼材を曲げたり、切断したり、溶接したりする際の難易度や効率性を指します。高い加工性を持つ鋼材は、より迅速かつ効率的に加工できるため、生産性が向上します。例えば、自動車産業では、車体やエンジン部品に使用される鋼材には高度な加工性が求められます。これにより、製造プロセスがスムーズになり、製品の品質と生産スピードが向上します。鋼の加工性は、特性に依存するため、適切な材質選びが重要です。

鋼材の加工方法とその特徴

鋼材の加工方法には、主に曲げ、切断、溶接、鍛造などがあります。曲げ加工では、鋼材を一定の角度に折り曲げる技術が必要で、建築用の梁や柱に利用されます。切断加工は、レーザーやプラズマを使用して高精度な形状に切り出す方法で、機械部品の製造に適しています。溶接は、熱を加えて鋼材同士を接合する技術で、橋梁や建物の接合部に多用されます。鍛造は、鋼材を叩いて形を整える方法で、工具や部品の製造に用いられます。各加工方法の特性を理解することで、最適な鋼材選びが可能となります。

耐食性と加工性のバランスを取るためのポイント

鋼材の選定において、耐食性と加工性のバランスを取ることは非常に重要です。耐食性が高い鋼材は、錆や腐食に強い特性を持ちますが、その一方で加工が難しい場合があります。例えば、SUS304は高い耐食性を持ちながらも、加工性も優れているため、食品加工や医療機器など、衛生面が重要な分野で広く使用されています。適切な材質選びのためには、使用環境や求められる性能を正確に把握し、それに合った素材を選ぶことが求められます。また、加工性を向上させるための技術や設備の導入も考慮すべきです。これにより、高品質な製品を効率的に生産することが可能となります。

耐食性の評価方法

鋼材の耐食性を評価する方法はいくつかあります。一般的な手法としては、塩水噴霧試験があります。これは、塩水を噴霧することで人工的に腐食環境を作り出し、鋼材の耐食性能を評価するものです。他にも、湿潤試験や酸性・アルカリ性環境での試験が行われます。特に、SUS304などのステンレス鋼は、これらの試験で高い耐食性を示します。また、長期間にわたる実環境での耐久試験も重要です。これにより、実際の使用環境での性能を確認することができます。これらの評価方法を組み合わせることで、鋼材の耐食性を総合的に判断し、最適な材質選びに役立てることができます。最終的には、用途に応じた最適な鋼材を選ぶことで、製品の寿命を延ばし、メンテナンスコストを削減することが可能です。

建設に適した鋼材の特性:耐久性と安全性を重視

建設用鋼材の特性とは?

建設用鋼材は、その材質と特性によって大きく異なる性能を持っています。一般的に使用されるのは炭素鋼で、これは強度、耐久性、加工性に優れています。炭素鋼は、建築物のフレームや橋梁の主材として使用され、耐震性や耐風性を高めるために不可欠です。また、合金鋼も建設業界で広く用いられ、その特性として耐摩耗性や耐腐食性が挙げられます。これらの特性により、合金鋼は海洋構造物や高温環境での使用に適しています。

構造物に求められる耐久性

建設において、構造物に求められる耐久性は非常に重要です。鋼材の選定において、耐久性は最も重要な特性の一つです。例えば、建築物のフレームや支柱には、高耐久性を持つ炭素鋼が使用されることが一般的です。炭素鋼は、長期間にわたり高い強度を維持するため、建築物の安全性を確保します。また、特定の環境条件下では、合金鋼のような特殊な材質が必要とされます。耐腐食性の高い合金鋼は、水分や化学物質に対する耐性があり、特に海洋構造物や化学工場での使用が推奨されます。

建設用鋼材の選定基準

建設用鋼材を選定する際には、まずその材質と特性を十分に理解することが重要です。建設現場において求められる特性は多岐にわたりますが、特に強度、耐久性、耐腐食性、加工性が鍵となります。高強度鋼材は、大型建造物や橋梁などの構造物に適しています。耐久性は、長期間にわたり安定した性能を発揮するために必要であり、特に外部環境に晒される部分において重要です。耐腐食性は、湿気や塩分に対する耐性を持つ材質を選ぶことで、錆びによる劣化を防ぐことができます。加工性は、複雑な形状や高精度の部品を製造するために重要な要素であり、施工の効率性を向上させます。これらの特性を総合的に考慮することで、最適な鋼材を選定することが可能となります。

安全性を確保するための鋼材選び

安全性を確保するためには、使用する鋼材の選定が非常に重要です。建設現場では、事故や故障を未然に防ぐために、強度と耐久性に優れた鋼材を選ぶことが求められます。例えば、地震や台風などの自然災害に耐えることができる高強度鋼材を使用することで、構造物の安全性を大幅に向上させることができます。また、耐腐食性を持つ鋼材を使用することで、長期間にわたり安定した性能を維持することができます。さらに、施工時の加工性も考慮に入れる必要があります。加工性の高い鋼材を選ぶことで、施工の効率を上げ、施工ミスを減らすことが可能です。これにより、建設現場における安全性が一層高まります。鋼材の選定は、単に材質や特性を理解するだけでなく、実際の使用環境や用途に応じた選択が求められるため、専門的な知識が必要です。

建設で使われる鋼材の加工方法

建設で使用される鋼材は、その特性を最大限に活用するためにさまざまな加工方法が取られています。まず、圧延加工は鋼材を薄く、平らにするための基本的な方法で、建築用の梁や柱などに広く用いられます。また、鋼材の強度を高めるための熱処理も重要です。熱処理によって内部の応力を除去し、均一な構造にすることで、耐久性を向上させます。さらに、切断や曲げ加工も行われ、これらの加工方法により、鋼材の用途が広がり、建設現場での適用範囲が広がります。適切な加工方法を選ぶことで、建設に必要な強度と耐久性を確保することができます。

耐久性試験とその重要性

鋼材の耐久性試験は、建設において非常に重要なプロセスです。耐久性試験を通じて、鋼材がどの程度の負荷や環境に耐えられるかを評価します。例えば、引張試験や圧縮試験によって、鋼材の強度や変形特性を確認します。また、疲労試験では、繰り返しの荷重に対する鋼材の耐久性を評価します。これらの試験結果は、建設現場での信頼性を高めるための重要なデータとなります。さらに、耐久性試験は、鋼材の品質管理にも役立ちます。適切な耐久性試験を行うことで、建設に使用される鋼材の信頼性を確保し、安全性を維持することができます。この記事を通じて、鋼材の選定と加工方法、そしてその耐久性試験の重要性について学んでいただけたことを願っています。次回のテーマもお楽しみに。

精密機械に求められる鋼の材質特性とは?

精密機械部品に適した鋼材とは?

精密機械部品の製造において、適切な鋼材選びは非常に重要です。高精度な部品を作成するためには、鋼材の材質と特性を考慮しなければなりません。特に、寸法安定性や耐摩耗性、加工性が求められる場面が多いため、これらの特性を備えた鋼材が必要です。例えば、SUS304やSUS316といったステンレス鋼は、耐食性と高い強度を持ち合わせており、精密機械部品に最適です。また、MC系鋼材や特殊合金鋼も、特定の用途において高い性能を発揮します。これにより、製品の寿命を延ばし、安定した品質を確保することが可能となります。

高精度を実現するための材質選び

高精度を求める製造プロセスでは、適切な材質選びが成功の鍵となります。材質の特性を理解し、その特性が要求される精度にどのように影響を与えるかを考慮することが重要です。例えば、クロムモリブデン鋼やベアリング鋼は、高い硬度と耐摩耗性を持ち、精密部品の高精度加工に適しています。一方で、加工の難易度やコストも考慮する必要があり、最適なバランスを見つけることが求められます。さらに、熱処理による材質の特性変化も考慮に入れるべき要素です。熱処理によって硬度や強度が増す一方で、寸法変化が生じることもあります。そのため、全体の製造プロセスを通じた材質選びが、最終的な製品精度に大きく影響するのです。

鋼材の寸法安定性とその重要性

鋼材の寸法安定性は、特に精密機械部品の製造において極めて重要です。寸法安定性とは、材料が温度や応力の変化に対してどれだけ形状を保つことができるかを指します。高い寸法安定性を持つ鋼材は、部品の加工精度を向上させ、最終製品の品質を確保します。例えば、工具鋼や高炭素鋼は寸法安定性に優れており、精密な加工が求められる場面で重宝されます。また、熱処理を施すことで寸法の変動を最小限に抑え、より高い寸法安定性を実現することが可能です。

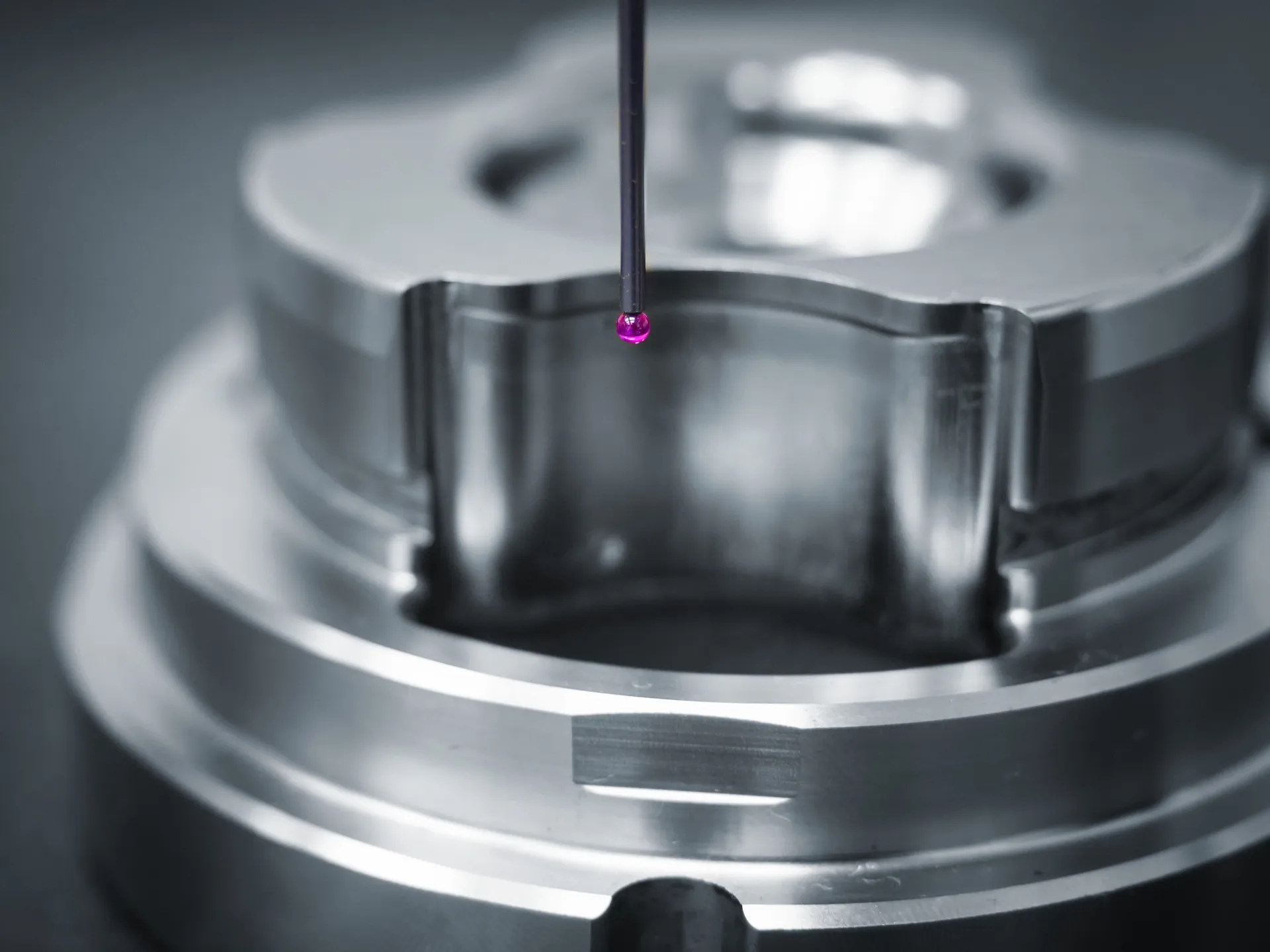

精密加工に適した鋼材の特性

精密加工に適した鋼材を選ぶ際には、いくつかの特性を重視する必要があります。例えば、高い強度と硬度を持つ鋼材は、精密な切削や研磨に耐えることができます。特に、高速度鋼(HSS)や粉末ハイス(PM-HSS)は、耐摩耗性と熱硬性に優れており、精密な加工が求められる工具や部品に適しています。また、加工中の寸法安定性や表面仕上げの良さも重要です。これらの特性を兼ね備えた鋼材を選定することで、加工精度の高い部品を製造することが可能になります。

精密機械に求められる表面仕上げ

精密機械において、表面仕上げは非常に重要な要素です。なぜなら、表面の滑らかさが製品の性能や耐久性に直結するからです。特に、摩擦や摩耗が発生しやすい箇所では、優れた表面仕上げが求められます。例えば、シャフトやベアリングの表面は、滑らかであることが必要です。このため、研磨やラッピングなどの高度な仕上げ技術が使用されます。さらに、レーザー加工や電解研磨などの最新技術も採用されています。これにより、微細な表面欠陥を除去し、高精度な寸法安定性を維持することが可能です。適切な表面仕上げを実現するためには、鋼材の選択も重要です。例えば、高硬度で耐摩耗性に優れた鋼材は、表面の滑らかさを長期間保つことができます。総じて、精密機械の性能を最大限に引き出すためには、材質と仕上げ技術の適切な組み合わせが不可欠です。

精密機械部品の材質試験方法

精密機械部品の材質試験は、その信頼性と性能を保証するために不可欠です。材質試験には、硬度試験や引張試験、疲労試験などが含まれます。硬度試験では、部品が外部からの圧力に対してどれだけ耐えられるかを評価します。一方、引張試験では、部品がどれだけの引張力に耐えられるかを測定します。これにより、材質の強度や延性を確認できます。また、疲労試験は、部品が繰り返しの負荷にどれだけ耐えられるかを評価する方法です。この試験は、特に高負荷がかかる部品にとって重要です。さらに、非破壊試験(NDT)も行われます。これは、部品を破壊せずに内部の欠陥を検出する方法で、超音波やX線を使用します。これにより、部品の品質を確保し、製品の信頼性を向上させることができます。材質試験を通じて得られたデータは、最適な鋼材の選択や加工方法の改善に役立ちます。最終的に、これらの試験は精密機械の性能と耐久性を最大限に引き出すために重要な役割を果たします。

特性を最大限に生かす鋼材の選定方法

鋼材選定の基本プロセス

鋼材選定の基本プロセスは、まず使用目的を明確にすることから始まります。例えば、建設用の鋼材と精密機械用の鋼材では求められる特性が異なります。次に、具体的な環境条件を考慮し、耐久性、耐食性、硬度などの特性をリストアップします。これにより、絞り込みが簡単になります。さらに、加工のしやすさやコストといった現実的な要素も考慮する必要があります。供給業者の信頼性も重要で、安定した品質の鋼材を供給できる業者を選定します。

特性ごとの選定基準

鋼材の特性ごとの選定基準を理解することは、適切な材質を選ぶための鍵です。例えば、硬度が必要な場合は高炭素鋼や工具鋼が適していますが、耐食性を重視するならステンレス鋼が一般的です。また、軽量かつ強度が求められる場合は、合金鋼が有効です。さらに、熱伝導率や電気伝導率といった物理的特性も選定基準に含まれます。これらの基準をもとに、用途や環境に最適な鋼材を選び出すことができます。このプロセスを標準化することで、効率的かつ一貫した材料選定が可能となります。

使用環境を考慮した鋼材選び

鋼材の材質と特性を選定する際、使用環境を考慮することは非常に重要です。例えば、海洋環境では塩分による腐食が懸念されるため、耐腐食性に優れたステンレス鋼やコルテン鋼が適しています。一方、寒冷地では低温脆性を防ぐために、低温での衝撃特性が優れた鋼材が求められます。また、高温環境下では、耐熱性と酸化防止性能を持つ合金鋼が選ばれることが一般的です。さらに、化学プラントや石油精製所などの過酷な環境では、耐酸性や耐アルカリ性に優れた特定の鋼材が必要となる場合があります。具体的な使用環境に応じた鋼材選びを行うことで、長期的なパフォーマンスの維持とメンテナンスコストの削減が可能となります。

鋼材選定におけるトレードオフ

鋼材の選定においては、さまざまな特性のトレードオフを理解することが重要です。例えば、高強度を求める場合、硬度が高くなる一方で、加工性や靭性が低下する可能性があります。また、耐摩耗性を向上させるために合金元素を添加すると、溶接性や切削性が悪化することがあります。これらの特性のバランスを取るためには、使用目的や加工方法を考慮し、最適な材質を選ぶことが重要です。例えば、工具鋼は高い硬度と耐摩耗性を持ちますが、加工が難しいため、複雑な形状の製品には適していません。一方、低炭素鋼は加工性に優れていますが、耐摩耗性や強度に劣ることがあります。これらのトレードオフを理解し、総合的な判断を下すことで、最適な鋼材の選定が可能となります。

鋼材の特性評価と選定のポイント

鋼材の特性評価と選定は、製品の品質と性能を最大限に引き出すために不可欠です。まず、材質の特性を理解することが重要です。鋼材の特性には、強度、硬度、延性、耐食性などがあります。これらの特性を評価するためには、機械的試験や化学分析が実施されます。例えば、引張試験では鋼材の強度や延性を測定し、腐食試験では耐食性を確認します。次に、用途に応じた特性の優先順位を決定します。一部の用途では高強度が求められる一方、他の用途では加工性やコストが重視されることがあります。このように、用途に応じた最適な鋼材を選定するためには、特性評価と選定基準を明確にすることが必要です。これにより、製品の品質向上と寿命延長が期待できます。

最適な鋼材選びのためのチェックリスト

最適な鋼材を選定するためのチェックリストを活用することで、材質選びのプロセスが効率的になります。まず、使用環境を考慮して耐久性や耐食性を確認します。次に、求められる機械的特性(強度、硬度、延性など)を評価します。これらの特性は、製品の性能や使用寿命に直結する重要な要素です。さらに、材質の加工性やコスト、供給の安定性も重要なポイントです。これらの項目をチェックリストにまとめることで、選定の際に見落としがちなポイントを網羅できます。実際の使用事例や他社の成功事例を参考にし、具体的なデータや実績を基に最適な材質を選ぶことが推奨されます。これにより、製品の品質向上と信頼性の確保が可能になります。本シリーズはこれで終了ですが、次回の記事もお楽しみに。

用途に適した鋼材選びで製品のパフォーマンスを向上

鋼材選びが製品性能に与える影響

鋼材選びは製品性能に直接的な影響を与えます。例えば、自動車のフレームには高強度で耐久性のある合金鋼が必要です。一方、家電製品の内部部品には、加工性が高くコストパフォーマンスに優れた軟鋼が適しています。このように、使用する環境や目的によって最適な鋼材を選ぶことが重要です。適切な鋼材選定は、製品の寿命を延ばし、耐久性を向上させるだけでなく、コスト削減にもつながります。

用途別に見る鋼材の最適選定

用途に応じた鋼材の最適選定は、製品の性能と耐久性を左右します。例えば、建築用途には高強度で耐腐食性のあるステンレス鋼が利用されますが、橋梁やダムなどの大規模構造物には、耐久性と加工性を兼ね備えた炭素鋼が選ばれることが多いです。また、電子機器の精密部品には、加工性が高く磁性を持たないオーステナイト系ステンレス鋼が適しています。このように、使用環境や目的に応じて鋼材を選定することで、製品の品質と信頼性を最大限に引き出すことが可能です。

製品寿命を延ばすための材質選び

製品寿命を延ばすためには、適切な材質選びが極めて重要です。例えば、耐食性が高いステンレス鋼(SUS304)は、湿度や化学薬品にさらされる環境での使用に最適です。SUS304の耐久性と機械的強度は、腐食を防ぎ、製品の寿命を大幅に延ばします。また、熱処理技術を駆使することで、鋼の硬度や強度を調整し、特定の用途に適した特性を持たせることができます。さらに、防錆処理を施すことで、鋼材の耐久性をさらに向上させることが可能です。これにより、建築材料や重機、輸送機器など、多くの分野で信頼性の高い製品を提供することができます。適切な材質選びは、製品のトータルコストを削減し、長寿命化を実現するための鍵となります。

鋼材選定におけるコストパフォーマンス

鋼材選定においてコストパフォーマンスを最大化するためには、材質の特性とコストをバランスよく考慮することが求められます。例えば、高い耐食性を持つステンレス鋼(SUS304)は、初期コストが高いものの、メンテナンスコストを低減し、長期間にわたり安定した性能を発揮します。一方で、コストを抑えたい場合には、適切な防錆処理や熱処理を施した炭素鋼が有効です。炭素鋼は強度と加工性に優れ、コストパフォーマンスの高い選択肢となります。また、用途に応じて異なる鋼材を組み合わせることで、全体のコストを抑えつつ、必要な特性を確保することが可能です。最適な鋼材選定は、製品の性能向上とコスト削減を同時に実現するための重要な要素です。

用途に応じた鋼材の保守管理方法

鋼材の保守管理は、その材質特性を最大限に活かすために欠かせない要素です。まず、使用環境に応じた定期的な点検が重要です。特に、湿度や塩分濃度が高い環境では、腐食対策が必要となります。防錆剤の塗布や適切な保管方法を取り入れることで、材質の特性を維持します。また、摩耗や劣化の早期発見のために、目視点検だけでなく、非破壊検査技術を活用することも有効です。さらに、使用後の鋼材のリサイクルや再利用も考慮することで、資源の有効活用が図れます。適切な保守管理を実践することで、製品の寿命を延ばし、コストパフォーマンスを向上させることができます。

鋼材の選定による生産性向上の秘訣

鋼材の選定は、生産性向上の鍵を握る重要なプロセスです。まず、用途に応じた最適な材質を選ぶことが基本です。例えば、耐久性が求められる場合は硬度が高い鋼材を選び、加工性が重視される場合は柔軟性のある材質を選定します。材質特性を考慮した選定により、加工時間の短縮や製品の品質向上が期待できます。また、最新の鋼材加工技術を導入することで、生産効率をさらに向上させることが可能です。例えば、レーザー切断やCNC加工などの先進技術を活用することで、精度の高い加工が実現できます。最後に、従業員の技術研修や設備の定期メンテナンスも重要です。これにより、鋼材の特性を最大限に引き出し、生産性の向上を図ることができます。総じて、鋼材の適切な選定と管理が、製品の競争力を高める鍵となります。