A2017とA5052の徹底比較:用途に合わせた最適な選択とは?

2024/10/08

アルミニウム合金の選択において、A2017とA5052は特に注目されています。それぞれ異なる特性を持ち、用途に応じた最適な選択が求められます。A2017は高強度と優れた機械加工性を提供し、航空機部品や自動車部品に ideal です。一方、A5052は優れた耐食性と溶接性を誇り、海洋環境や化学装置に適しています。本記事では、これらの合金の特性を徹底比較し、用途に最適な素材選びをガイドします。

目次

A2017とA5052の特性を比較して用途別に最適な選択を探る

A2017の特性とその利点

A2017は、アルミニウム合金の中でも特に高強度を持つことで知られており、航空機や自動車の部品に広く利用されています。この合金は、銅を主成分としたAl-Cu系合金であり、その強度は熱処理によってさらに向上します。特にT4やT6といった熱処理状態では、引張強度や降伏強度が非常に高く、軽量化が求められる分野において大きなアドバンテージを発揮します。また、A2017は加工性にも優れており、切削や旋削といった機械加工においても高い精度が実現可能です。これにより、複雑な形状の部品製造が可能となり、多様な設計ニーズに対応できます。さらに、A2017は高温環境下でも安定した性能を維持することができるため、エンジン部品やその他の高温環境での使用においても信頼性があります。こうした特性が、A2017を選択する際の大きな利点となります。

A5052の特性とその利点

A5052は、アルミニウム合金の中でも耐食性に優れた特性を持ち、特に海洋環境や化学装置での使用に最適です。この合金はマグネシウムを主成分としたAl-Mg系合金で、非熱処理型の合金としても知られています。そのため、熱による硬化は行われませんが、加工硬化によって適度な強度を得ることが可能です。A5052は、アルミニウム合金の中でも溶接性が良好であるため、溶接構造物への適用が容易で、多様な接合手法に対応できます。また、優れた耐食性は、塩水や化学薬品にさらされる環境での長期間の使用においても、その性能を維持することができるため、信頼性の高い選択肢となります。さらに、A5052は成形性にも優れており、様々な形状への加工が可能です。これにより、設計の自由度が高まり、多様な用途に応じた製品の製造が可能となります。

物理的特性の比較とその影響

A2017とA5052の物理的特性を比較することは、適切な用途選定の重要なステップです。まず、A2017の引張強度は非常に高く、約400 MPaに達します。これに対して、A5052の引張強度は約215 MPaとやや低めです。しかし、A5052は優れた成形性を備えており、加工が容易です。この違いは、航空宇宙用部品や自動車部品において耐久性が求められる場合、A2017が選ばれる理由となります。一方で、耐食性と軽量性を重視する場合、A5052が優先されることが多いです。このように、各合金の物理的特性が用途選定に与える影響を理解することで、より適切な素材選定が可能となります。

用途に応じた選択のポイント

A2017とA5052の選択において、用途に応じたポイントを知ることは非常に重要です。A2017は高強度と優れた機械加工性を持つため、航空機や自動車の構造部品に最適です。特に、軽量でありながら高い耐久性を必要とする場面で重宝されます。一方、A5052は高い耐食性と溶接性を備えているため、海洋関連施設や化学プラントなど、腐食環境にさらされる可能性のある用途での使用が理想的です。これにより、用途に応じた最適な合金選定が可能となり、製品の性能と寿命を最大化することができます。これらのポイントを踏まえた上で、実際の使用環境や製造プロセスを考慮し、最適な素材を選ぶことが求められます。

高強度のA2017が航空機部品に選ばれる理由とは

A2017の高強度の秘密

A2017アルミニウム合金の高強度の秘密は、そのユニークな化学組成にあります。主成分の銅がアルミニウムと合金化されることで、材料の引張強度と降伏強度が大幅に向上します。そして、この強度は航空機産業で重視される軽量性にも大きく寄与しています。さらに、A2017は熱処理が可能であり、その結果、クリープ特性や応力腐食割れに対する抵抗性も向上します。このように、A2017は高強度と加工性を兼ね備え、航空機や自動車部品としての利用が広がっています。本記事では、A2017の持つ特性に焦点を当て、その高い強度がどのようにして実現されているのかを詳しく解説します。

航空機部品でのA2017の利用事例

A2017はその高強度と加工性から、特に航空機部品の製造に広く利用されています。例えば、機体の骨組みや翼の内部構造、さらにはエンジン周辺の補強部品にも使われています。これらの部品は軽量でありながら高い強度を要求されるため、A2017の特性が非常に適しています。また、その優れた機械加工性により、精密な部品の製造が可能となり、航空機の軽量化と燃費改善に寄与しています。さらに、A2017は厳しい環境下でも耐久性を保持できるため、航空機の安全性向上にも大きく貢献します。本記事では、具体的な利用事例を通じて、A2017が航空機部品としてどのように役立っているのかを詳しく見ていきます。

A2017の機械加工性の利点

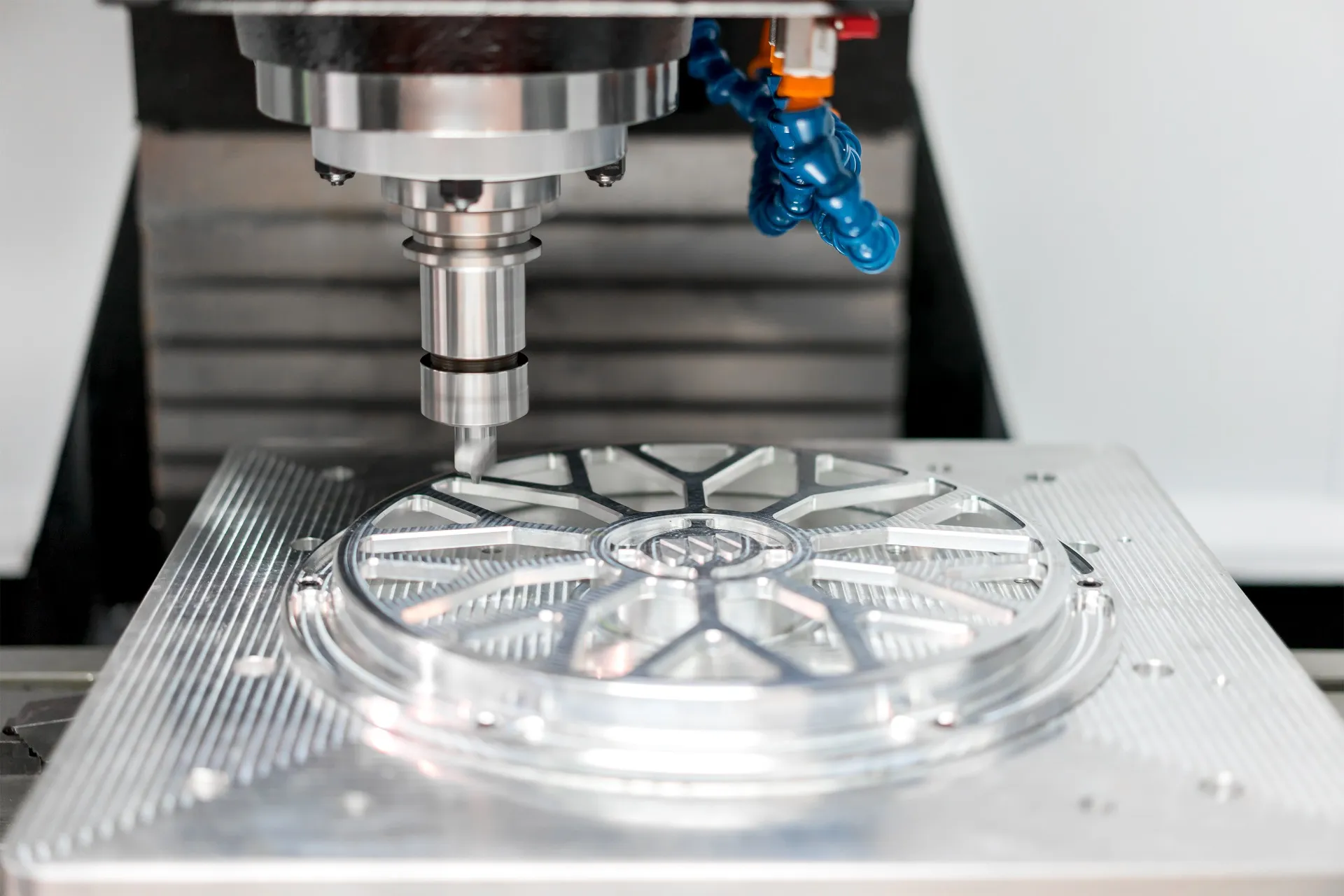

A2017の機械加工性は、その高い強度と耐久性に加えて非常に優れています。この合金は、切削や穴あけといった機械加工において高い精度を実現することができるため、特に航空機部品や自動車部品の製造において重宝されています。A2017の機械加工性の高さは、加工時間の短縮と高効率な生産を可能にし、結果としてコスト削減に繋がります。また、強靭な材料でありながら、加工中に発生するひずみや変形を最小限に抑えることができるため、製品の品質を損なうことなく高速な加工が可能です。これにより、A2017は特に複雑な部品の製造においてその真価を発揮します。

A2017の耐久性と信頼性

A2017はその優れた耐久性により、過酷な環境下での使用にも耐えることができます。この合金は高強度であり、負荷がかかる用途でも優れたパフォーマンスを発揮します。航空機や自動車部品に使用される理由の一つは、この耐久性にあります。A2017は長期間の使用においてもその性能を維持することができ、定期的なメンテナンスを必要とする回数を減少させます。信頼性の高い材料として、A2017はその特性を生かして軽量化を図りつつも、安全性を確保することが可能です。これにより、A2017は設計者やエンジニアにとって魅力的な選択肢となり、製品の信頼性を高める役割を果たしています。

航空機分野におけるA2017の役割

A2017アルミニウム合金は、航空機分野において、その高強度と優れた機械加工性から多くの注目を集めています。特に、航空機の構造部品に使用される際には、軽量化と耐久性の両立が求められます。A2017は、これらの要件を満たす素材として、高い評価を得ています。過酷な環境下でもその特性を発揮し、航空機の安全性と効率性を向上させる一役を担っています。また、修理やメンテナンスの面でも、加工性が優れているため、迅速な対応が可能です。最終的に、A2017は航空機の性能向上に貢献し、その重要性は今後も増していくことでしょう。

A2017が航空機部品に適する理由

A2017が航空機部品に適している理由は、いくつかの特性に基づいています。まず第一に、その高強度は、軽量化が求められる航空機の構造材として理想的です。さらに、A2017は優れた機械加工性を持ち、精密な部品の製造が可能です。これにより、製造工程の効率化とコスト削減が実現します。また、A2017は耐久性にも優れており、長期間にわたって信頼性の高い性能を発揮します。これらの特性は、航空機の安全性を高め、運用コストの低減にも寄与します。最終的に、A2017の選択は、航空機産業における最適な素材選びの一例として、多くの企業に採用されています。本記事を通じて、A2017がどのようにして航空機の性能向上に貢献しているのかを、より深く理解していただけたでしょう。次回も、ぜひお楽しみにお待ちください。

A5052が海洋環境での耐食性を誇る秘密

A5052の耐食性のメカニズム

A5052の耐食性のメカニズムは、その化学組成によって大きく左右されます。特にマグネシウムの含有が耐食性を向上させています。マグネシウムはアルミニウムと結合することで、表面に酸化被膜を形成します。この被膜は外部からの腐食要因を遮断する役割を果たし、長期間にわたる素材の保護を実現します。また、A5052はクロムやマンガンも含んでおり、これらがさらなる耐食性能の向上に寄与しています。結果として、A5052は海洋環境や化学薬品にさらされる状況でも優れた耐久性を発揮します。このような特性は、A5052を選択する際の大きなアドバンテージとなり、特に過酷な環境下での使用に適しています。

海洋環境でのA5052のパフォーマンス

A5052は海洋環境において、その優れた耐食性によって非常に高いパフォーマンスを発揮します。海水は金属素材に対する腐食の大きな要因ですが、A5052の持つマグネシウムとクロムの組み合わせにより、劣化を防ぎます。このため、ボートや船舶の部品、海洋設備の構造にA5052を使用することで、長期間にわたる耐久性が期待できます。また、A5052は加工性にも優れており、複雑な形状の部品にも対応可能です。これにより、メンテナンスの手間が削減され、長期的な運用コストの低減にもつながります。さらに、その高い溶接性も、海洋構造物の設計においてA5052を選ぶ大きな理由の一つです。

A5052の溶接性とその利点

A5052は、その優れた溶接性が際立ったアルミニウム合金として広く認識されています。特に、溶接プロセスにおいてA5052は高い適応性を示し、様々な溶接方法において安定した接合が可能です。この合金は、溶接後の強度保持が優れており、加工後の歪みや変形を最小限に抑えることができます。そして、A5052は内部組成が均一であるため、熱影響部における特性の変化が少ないのも特長の一つです。これにより、製品の一貫した品質を確保することができ、特に海洋や化学環境といった過酷な条件下においてもその性能を維持します。A5052の溶接性は、製造プロセスの効率化にも寄与し、時間とコストの削減を可能にします。これが、A5052が多くの産業で重宝される理由の一つです。

化学装置でのA5052の適用

A5052は化学装置において非常に有用な合金として知られています。その優れた耐食性は、腐食性の高い化学物質が扱われる環境において特に重要です。A5052は、化学薬品や酸性溶液に対する抵抗力が高く、長期間にわたり安定した性能を提供します。この特性は、装置の寿命を延ばし、メンテナンス頻度を減少させることで、運用コストを抑えることにつながります。さらに、A5052の加工性の高さも化学装置への適用を容易にしています。複雑な形状や細部の加工が求められる場合でも、A5052はその要求を満たす性能を発揮します。これにより、設計の自由度が広がり、より効率的で革新的な化学装置の製造が可能となります。A5052の特性を活かすことで、化学産業における信頼性の高い製品開発が進むことが期待されます。

A5052の耐久性と保守性

A5052は、その優れた耐久性と保守性によって、多くの業界で高く評価されています。まず、耐久性についてですが、A5052はアルミニウム合金の中でも特に優れた強度と耐候性を持っています。これにより、過酷な環境下でも劣化しにくく、長期間にわたって使用可能です。また、A5052は非常に軽量であるため、機器や部品の総重量を軽減し、運用コストの削減にも寄与します。保守性に関しても、A5052は容易に加工できるため、必要に応じて簡単に修理や改変が行えます。このような特性は、特に長期間にわたる信頼性が求められる装置や構造物において、A5052が選ばれる一因となっています。A5052の採用は、製品のライフサイクル全体を通じてコストパフォーマンスを向上させる選択肢として有望です。

A5052が選ばれる理由

A5052が選ばれる理由には、その多様な用途と性能が大きく関係しています。まず、A5052は優れた耐食性を持ち、特に海洋環境や化学工業での使用に適しています。この特性により、腐食による劣化のリスクを大幅に減少させ、長期間にわたる安定した性能を保証します。また、A5052は高い溶接性を備えており、複雑な構造体の製造にも適しています。このため、建築用構造材や輸送機器においても広く使用されています。さらに、A5052はリサイクル性が高く、環境負荷の低減にも貢献するため、持続可能な開発を目指す企業にとっても魅力的な選択肢です。総じて、A5052はその多面的な特徴により、さまざまな産業分野で安定した信頼を得ています。これにより、A2017と比較した際にも、使用環境に応じた最適な選択肢として考えられるのです。

A2017とA5052の機械加工性とその影響を比較する

A2017の加工性の特徴

A2017はアルミニウム合金の中でも高強度を誇る素材であり、その加工性においても特徴的です。主に航空機や自動車部品など、高精度かつ高強度が要求される分野で活用されています。この合金は、切削加工性が優れており、複雑な形状の部品を高品質で製造することが可能です。特に、加工後の寸法安定性が高く、精度を求められる部品に適しています。また、A2017は熱処理によって更に強度を高めることができるため、用途に応じた加工や設計が可能です。このような特性により、製品の軽量化と高耐久性を実現できるため、多様な産業分野での応用が広がっています。次に、A5052の加工性について詳しく見ていきましょう。

A5052の加工性の特徴

一方、A5052は優れた耐食性と溶接性を特徴とするアルミニウム合金で、その加工性は独自の利点を持ちます。特に、海洋環境や化学装置のように高耐食性が求められる用途での適用が一般的です。A5052は、比較的柔らかい素材であり、曲げや深絞り加工がしやすいことから、複雑な形状にも対応できる柔軟性を持っています。また、この合金は冷間加工が可能で、加工中の温度変化に対しても安定性を保ちます。さらに、A5052は溶接特性にも優れており、機械的強度を損なうことなく接合が可能です。これにより、構造物や容器の製造において高い信頼性を発揮します。このように、A2017とは異なる特性を持つA5052は、その用途に応じた適切な選択を後押しします。

加工性がもたらす製品品質の差

A2017とA5052は、それぞれ異なる加工性を持っており、最終製品の品質にも大きな影響を及ぼします。A2017はその高い機械加工性により、精密な加工が可能であり、航空機や自動車部品のような高精度が求められる用途に適しています。その一方で、A5052は切削性よりも成形性や耐食性を重視しているため、シームレスな仕上がりが求められる製品に向いています。たとえば、海洋環境で使用される装置には、A5052の耐食性が極めて重要です。これにより、A5052は通常、溶接や成形工程での一貫した品質を提供し、長期的な耐久性を確保します。加工性の違いが最終製品に与える影響を理解することは、適切な材質選びの鍵となります。

加工コストと効率の比較

加工コストと効率においても、A2017とA5052は異なる特性を示します。A2017は硬度が高いため、切削時間が短縮され、工具の摩耗を抑えられますが、その反面、工具の初期費用が高くなる場合があります。一方、A5052は柔らかく加工しやすいため、切削工具のコストは比較的抑えられますが、加工速度が遅くなることがあります。これらの要素を考慮に入れ、適切な加工条件を設定することで、全体の加工コストを最適化することが可能です。さらに、最新の加工技術や設備を導入することで、両合金の潜在能力を最大限に引き出し、効率的な製造プロセスを構築することができます。

機械加工における両合金の適用例

機械加工において、A2017とA5052はそれぞれ異なる特性を活かして多様な用途に使用されています。A2017は高強度と優れた機械加工性を持ち、航空機のフレームや自動車の高応力部品に最適です。特に、精密な加工が要求される部品において、その強度は信頼性を保証します。一方、A5052は耐食性と溶接性に優れ、海洋機器や化学装置の製造に適しています。例えば、船舶の外装や化学プラントの配管には、耐食性が求められるためA5052が選ばれることが多いです。このように、両合金はそれぞれの特性を最大限に活かし、適切な用途に応じて選択されるべきです。

加工性が用途選定に与える影響

A2017とA5052の選択は、加工性が用途選定に与える影響を考慮する上で極めて重要です。A2017の高い機械加工性は、精密加工が求められる場面で製品の品質を高め、加工時間を短縮することができます。そのため、航空宇宙や自動車業界での使用が推奨されます。一方、A5052の優れた耐食性と溶接性は、海洋環境や化学工場での使用を可能にし、長期間にわたる耐久性を提供します。これにより、用途に応じた合金選定が製品の信頼性や寿命に直接影響を与えることが分かります。最終的に、A2017とA5052の特徴を理解し、最適な選択をすることが製品の成功を左右する要因となります。次回は、さらなる合金の特性について深掘りし、皆様の製品選びに役立つ情報を提供していく予定です。

A2017の優れた機械加工性とA5052の溶接性を徹底解説

A2017の加工性の優位性

A2017は、その高強度と機械加工性で知られるアルミニウム合金です。この特徴により、航空機部品や自動車部品の製造において非常に優れた性能を発揮します。特に、A2017は他の合金に比べて加工が容易であり、複雑な形状の部品でも高精度に仕上げることが可能です。この加工性の高さは、切削や成形、穴あけなどの作業を効率化し、製造コストの削減にも寄与します。また、A2017は熱処理による強度向上が可能であり、強度と加工性を両立させることで、さまざまな産業分野での応用が期待されています。これにより、製品設計の自由度が増し、より複雑で高性能な製品の開発が可能となります。

A5052の溶接性のメカニズム

A5052は、アルミニウム合金の中でも優れた耐食性と溶接性を持つことで知られています。この溶接性の高さは、主にその合金組成に起因しています。マグネシウムを主成分とするA5052は、溶接時に良好な融解特性を示し、接合部の強度を損なうことなく高品質な溶接を実現します。また、A5052の溶接性は、海洋環境や化学装置での使用を可能にし、耐久性と安全性を提供します。さらに、A5052は溶接後の加工性も優れており、後処理が必要な場合でも容易に対応できる点が魅力です。これにより、A5052を素材とした製品は、長期間にわたり安定した性能を発揮することが期待されます。

加工と溶接の選択ポイント

アルミニウム合金を選ぶ際、加工性と溶接性は重要な選択ポイントとなります。A2017は高い機械加工性が特徴で、切削加工や旋盤加工などで優れた性能を発揮します。これにより、航空機や自動車部品での高精度な部品製作が可能です。一方、A5052は溶接性が優れており、特にTIG溶接やMIG溶接で安定した接合が可能です。これは、溶接後の耐食性が求められる海洋環境や化学装置において大きな利点となります。したがって、加工性を重視するか、溶接性を重視するかで、選択する合金が異なります。

加工精度に及ぼすA2017の特性

A2017は高強度でありながら、優れた機械加工性を持つため、高精度な加工が可能です。この合金は、極めて細かい加工が求められる航空機部品の製作において非常に有用です。高い切削速度でも安定した加工精度を維持できるため、生産性の向上にも寄与します。また、A2017は熱処理による強化が可能で、加工後の部品の強度をさらに高めることができます。この特性によって、自動車部品や産業機械においても信頼性の高い製品製作が実現します。

A2017とA5052はどのような用途で最適かを探る

輸送機器におけるA2017の適用

輸送機器の分野において、A2017はその高強度と優れた機械加工性から、多くの部品の製造に採用されています。特に自動車や鉄道車両の部品では、軽量化と強度の両立が求められるため、A2017の特性が大いに役立ちます。例えば、エンジン部品やフレーム構造においては、A2017の使用により耐久性と安全性が向上し、製造効率も高まります。また、A2017は加工時の変形が少なく、高精度な仕上がりが可能であるため、輸送機器の複雑な部品にも対応しやすい点が評価されています。さらに、リサイクルが可能な素材であることから、環境面での利点も大きく、持続可能な製造プロセスの実現に寄与しています。

海洋産業でのA5052の利点

海洋産業においては、過酷な環境への耐性が求められるため、A5052の優れた耐食性が特に重要視されます。海水や湿気に長時間さらされる船舶の外装や、港湾設備の材料としては、A5052の使用が非常に適しています。これは、腐食による劣化を最小限に抑え、メンテナンスのコストを削減することができるためです。また、A5052は溶接性も高く、複雑な構造の組み立てや修理が容易であることから、船舶の製造や改修においても多く使用されています。このように、A5052の特性を活かすことで、海洋産業の安全性と効率性を高めることが可能です。さらに、軽量であることから、燃費向上にも寄与し、経済的なメリットも提供します。

航空宇宙分野でのA2017の活用

航空宇宙分野において、A2017はその高い強度と優れた機械加工性から、特に注目されています。この合金は、軽量でありながらも高い引張強度を持ち、航空機の構造部材として理想的です。また、A2017は耐久性も持ち合わせており、長期間にわたって過酷な条件下で性能を発揮します。これにより、航空機の運用コストの削減や信頼性の向上に寄与しています。さらに、A2017の優れた加工性により、複雑な形状の部品製造が可能であり、設計の自由度が増します。この特徴は、航空機の軽量化や燃費向上に直結し、持続可能な航空技術の発展に大きく貢献しています。

化学設備でのA5052の役割

化学産業においてA5052は、その優れた耐食性と溶接性が評価され、特に過酷な環境での使用が推奨されています。A5052は、海水や多くの化学薬品に対する耐性があり、腐食による損傷を最小限に抑えます。これにより、化学設備の耐用年数が延び、メンテナンスコストを削減する効果が期待できます。さらに、A5052は低温でも高い延性を保持するため、冷却設備でも使用されています。その結果、化学プロセスの安全性と効率性を向上させ、環境負荷を軽減できます。これらの特性により、A5052は化学設備の信頼性を支える重要な役割を果たしています。

各産業での選択基準

各産業におけるアルミニウム合金の選択基準は、その特性と用途によって異なります。A2017は高強度と優れた機械加工性を持ち、航空機部品や自動車部品の製造に最適です。この合金は、高い引張強度と耐熱性を兼ね備えており、精密な加工が求められる場面で真価を発揮します。一方、A5052は優れた耐食性と溶接性を持ち、海洋環境や化学装置の製造に適しています。特に、海水や化学薬品に対する耐性が高いため、過酷な環境下でも長期間にわたり性能を発揮します。したがって、各産業での最適な選択基準は、使用環境や求められる特性に応じて、A2017とA5052を適切に使い分けることが重要です。これにより、製品の耐久性と安全性を高め、コスト効率の良い生産が可能となります。

用途別素材選択のガイドライン

用途別素材選択のガイドラインを作成する際には、まず求められる特性を明確にすることが重要です。例えば、航空宇宙分野では軽量かつ高強度なA2017が適しており、複雑な形状の部品製造においてその機械加工性が役立ちます。一方、海洋産業や化学設備では、A5052の耐食性と溶接性が重視されるため、これらの特性が求められる製品において最適です。このように、異なる用途においては、合金の特性を理解し、最適な選択をすることが製品の品質向上に繋がります。また、最新の技術と産業動向を常に追い続けることにより、素材選択の精度が向上し、より効果的な製品開発が可能となります。今後もこのようなガイドラインを参考にし、皆様のプロジェクトに役立てていただければ幸いです。次回のエピソードもぜひお楽しみにしてください。

A2017とA5052の違いがもたらす素材選びのポイント

強度と耐食性の選択要因

A2017とA5052のアルミニウム合金は、それぞれ異なる強度と耐食性の特性を持っています。A2017は高強度を誇り、特に航空機部品や自動車部品においてその優位性が発揮されます。強度が求められる状況下での使用に適しています。これに対して、A5052は優れた耐食性を持ち、海洋環境や化学装置においてその耐久性が非常に重要です。そのため、A5052は腐食が懸念される環境での使用が推奨されます。強度と耐食性のどちらを優先すべきかは、使用環境と求められる性能によって大きく変わります。

加工性が素材選びに与える影響

アルミニウム合金を選定する際、加工性は無視できない重要な要素です。A2017は優れた機械加工性を持ち、複雑な形状や精密な加工が求められる場合に適しています。この特性は、航空宇宙や自動車産業において、コスト効率と生産性を高める要因となります。一方、A5052は冷間加工が容易で、柔軟な成形が可能です。そのため、曲げ加工やプレス加工が多い製品において利便性があります。加工性を重視することで、設計の自由度が高まり、製品開発の幅が広がります。

溶接性の重要性と選択

A2017とA5052の溶接性を比較すると、A5052が優れた溶接性を持つことが明らかです。A2017は、一般に溶接が難しいとされていますが、適切な溶接技術を用いることで改善可能です。一方、A5052は、溶接後の強度保持能力が高く、アルミニウム合金の中でも特に溶接作業に向いています。このため、船舶やタンクなどの密閉溶接が求められる用途においては、A5052が選ばれることが多いです。また、A5052の溶接性は、複雑な形状の部品に対する柔軟な設計を可能にし、コスト効率の高い製造を支えています。したがって、溶接性を重視する用途においてはA5052が優れた選択肢であると言えます。

環境適応性を考慮した選定基準

A2017とA5052の環境適応性を考慮すると、それぞれの特性が明確に分かれます。A2017は機械的強度に優れていますが、腐食環境下では酸化が進みやすいため、適切な表面処理が必要です。一方、A5052は耐食性が高く、特に塩水や化学物質に対する耐性が強いことで知られています。この特性により、A5052は海洋環境や化学工場での使用に最適です。また、A5052は極端な温度変化にも耐性があるため、外部環境に晒されやすい構造物にも適しています。環境適応性を重視する場合、使用環境に応じてA5052を選ぶことで、長期間にわたる素材の信頼性を確保できます。

A2017とA5052の比較から学ぶ最適なアルミ合金選定方法

A2017とA5052の特性比較

A2017とA5052は、アルミニウム合金の中でも特に注目される二つの素材です。A2017は高強度と優れた機械加工性を持ち、特に耐摩耗性が求められる航空機部品や自動車部品に適しています。これに対し、A5052は優れた耐食性と溶接性を誇り、海洋環境や化学装置に理想的です。この違いはそれぞれの化学組成によるもので、A2017は銅を多く含むため強度が増し、A5052はマグネシウムが主成分となり、腐食に強い性質を持ちます。特に、A2017は熱処理によるさらなる強度向上が可能で、これがその用途の幅を広げています。一方、A5052は加工が容易で、溶接後の強度が高く、日常的な加工プロセスにおいてもその優位性を発揮します。

選定プロセスにおけるステップ

A2017とA5052のどちらを選定するかは、用途や環境条件に基づいた慎重なプロセスが必要です。最初のステップは、使用環境の特性を理解することです。例えば、腐食性の高い環境で使用する場合はA5052が適していますが、高い機械的ストレスがかかる場合にはA2017がより適しているでしょう。次に、製造プロセスでの加工性を考慮する必要があります。A5052は溶接が容易であり、加工がシンプルなため低コストでの大量生産に向いています。一方、A2017は高度な加工が可能で、複雑なパーツでも高精度に仕上げられます。最後に、コストと供給の安定性も選定において重要な要素となります。これらのステップを考慮し、最適な素材を選定することで、製品の品質とパフォーマンスを最大化できます。

適用事例から学ぶ素材選定

A2017とA5052の特徴を理解するために、具体的な適用事例を見てみましょう。例えば、A2017は高強度が求められる航空機部品に使用されます。軽量でありながら強度を保つことができるため、エンジン部品やフレーム部分での採用が一般的です。一方、A5052は耐食性が必要な海洋環境での使用に適しています。船舶の外装や化学薬品の輸送タンクなど、腐食リスクが高い状況でもその性能を発揮します。これらの事例から、選定プロセスにおいて重要なのは、仕様や環境条件に応じた適切な合金の選択です。

性能評価と選定基準の設定

素材選定において、性能評価と選定基準の設定は不可欠です。A2017とA5052を比較すると、引張強度や耐食性、機械加工性といった特性に注目する必要があります。A2017は高い引張強度を持つため、強度が重視される場合に優れた選択肢です。一方、A5052は耐食性が高く、溶接が容易であるため、海洋環境や化学装置向けの選定基準を満たします。これらの基準を基に、用途に最適な合金を選ぶことは、製品の品質と信頼性を向上させる重要なステップです。