SKD材のマシニング加工が切り開く精密製造の最前線

2025/01/09

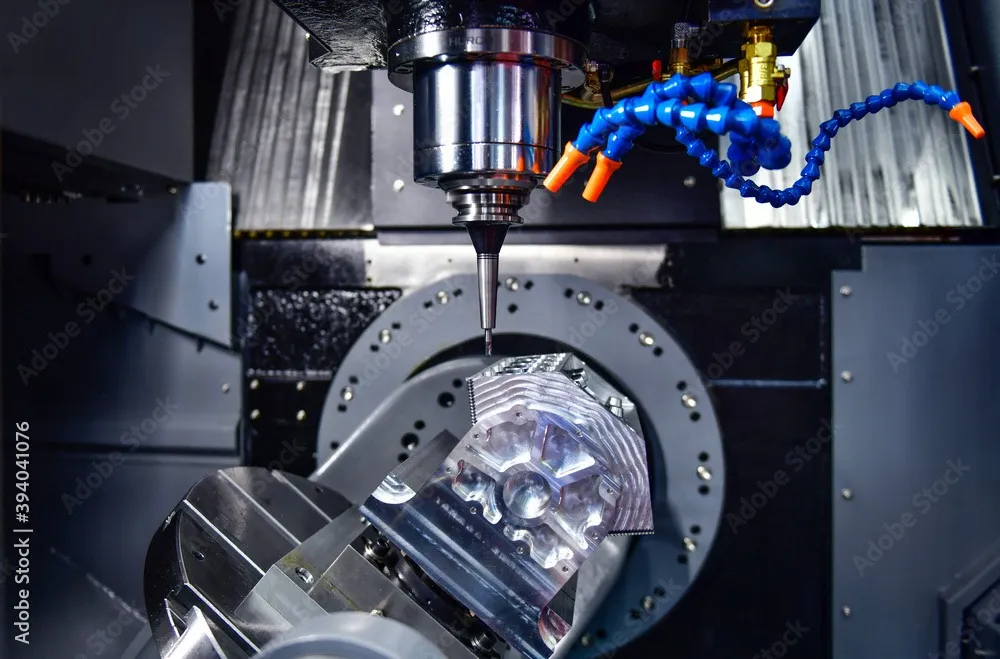

精密製造の世界でその名を知らしめるSKD材は、高い耐久性と加工性からマシニング加工の重要な素材として位置づけられています。フィリール株式会社では、この高度な素材を駆使して、製造の最前線を切り拓くソリューションを提供します。本記事では、SKD材の特性やマシニング加工の最新技術について深掘りし、精密製造の未来を描き出します。

目次

SKD材のマシニング加工が拓く精密製造の新時代

精密製造業界におけるSKD材の革新的影響

精密製造業界では、SKD材の革新的な影響が注目されています。SKD材はその高い耐久性と加工性から、特にマシニング加工において重要な役割を果たしています。SKD材の活用により、複雑な形状の部品製造が可能になり、製品の多様化と性能向上が実現します。さらに、マシニング加工の進化により、製造工程が効率化され、コスト削減と生産性の向上が同時に達成されます。このような技術の革新は、製造業界全体に新たな可能性をもたらし、競争力の維持と市場拡大の鍵となるでしょう。

新時代の製造技術におけるSKD材の役割

新時代の製造技術において、SKD材はますます重要視されています。マシニング加工におけるSKD材の導入は、従来の製造プロセスを刷新し、より精密で効率的な生産を可能にします。特に、3Dプリンターとの組み合わせにより、革新的な製品開発が進み、新たな市場へと道を開いています。また、環境配慮型の製造方法の進化により、持続可能な製品ライフサイクルが構築されつつあり、これがますます求められる現代において、SKD材はその中心的な役割を果たすと期待されています。

SKD材マシニング加工で実現する製造プロセスの最適化

SKD材は、その優れた耐久性と加工性から、製造プロセスの最適化において重要な役割を果たしています。特にマシニング加工では、SKD材の性質を最大限に活かすことで、高精度な部品製造が可能となります。これにより、製品の品質向上や生産効率の向上が実現され、無駄のない生産ラインの構築に寄与しています。さらに、最新のCNC技術と組み合わせることで、加工時間の短縮やコスト削減が可能となり、競争力のある製品開発が進められています。

SKD材と共に進化する製造技術の未来

現在、製造技術は急速に進化を遂げており、SKD材を利用したマシニング加工もその例外ではありません。例えば、AI技術の導入により、加工プロセスの自動化が進み、リアルタイムでの品質管理が可能となっています。これにより、製品の不良率が減少し、顧客満足度の向上が期待されています。また、3Dプリンティング技術との組み合わせにより、SKD材を用いた複雑な形状の部品がより短期間で製造可能になり、設計の自由度が拡大しています。これらの進化は、製造業界全体に新たな可能性をもたらし、持続可能な未来を築く一助となっています。

高耐久性と加工性を両立するSKD材の秘密

SKD材の耐久性を支える技術

SKD材は、その高い耐久性と優れた加工性で知られ、特に工具鋼として多くの製造現場で利用されています。この耐久性の高さは、SKD材の硬度と合金成分の特殊な配合により実現されています。合金成分は、炭素やクロム、モリブデンなど、特定の元素が含まれており、これにより耐摩耗性や耐熱性が向上します。これらの特性は、長期間の使用においても性能を保持し続けるため、非常に重要です。さらに、SKD材の耐久性は、先進的な熱処理技術によりさらに強化されます。熱処理によって結晶構造が最適化され、硬度が高まり、耐摩耗性が向上します。これにより、工具の寿命が延び、交換やメンテナンスの頻度が減少するため、経済的にも大きなメリットがあります。

加工性を高めるSKD材の特性

SKD材のもう一つの大きな利点は、その優れた加工性です。特に、マシニング加工においては、その切削性と精度が評価されています。SKD材は、硬度が高いにもかかわらず、加工中の切削抵抗が少ないため、効率的なマシニング加工が可能です。これは、加工の際に発生する摩擦や熱を効果的に抑える特性があるためです。加えて、SKD材は高い寸法安定性を持っており、加工後の変形が少ないため、精密な部品製造に最適です。このような加工性の高さは、製造コストの削減にも直結します。加工時間の短縮や工具の消耗軽減により、総生産性が向上し、結果として生産効率が高まります。

SKD材の特性が製造現場にもたらす利点

SKD材は、その優れた特性により製造現場で多くの利点をもたらしています。まず第一に、SKD材の高い硬度と耐摩耗性は、長期間使用される工具や部品に最適です。特に、高精度が要求されるマシニング加工では、工具の寿命を延ばし、メンテナンスの頻度を減らすことで生産性が向上します。また、熱特性に優れたSKD材は、加工中の熱膨張を最小限に抑え、寸法精度を保持することができます。これにより、精密な製品の製造が可能となり、製品の品質向上に寄与します。さらに、SKD材の加工性の高さは、多様な形状や複雑な設計にも柔軟に対応できるため、製品デザインの幅を広げます。このように、SKD材はその特性を活かして、製造効率と製品品質の両面で製造現場に大きな利点を提供しています。

高耐久性と加工性を両立するための材料設計

高耐久性と加工性を兼ね備えた材料設計は、製造業界において重要な要素です。SKD材はその代表例であり、特に精密製造において高い評価を受けています。この材料の設計では、硬度と靭性のバランスを保つことが重要で、これにより加工時の割れや欠けを防ぎます。また、SKD材は加工性が高いため、複雑な形状でも容易に加工でき、多様な製品設計に対応可能です。さらに、この材料は熱処理によってその特性をさらに向上させることができ、使用環境に応じた最適な性能を発揮します。高耐久性と加工性の両立を可能にするSKD材の設計は、製造工程の効率化と製品の高品質化に貢献し、競争力のある製品開発を支えています。

SKD材の加工性がもたらす製造効率の向上

SKD材は、その高い加工性と耐久性により、精密製造の現場で注目を集めています。特に、マシニング加工においては、SKD材の均一な組織構造が加工精度を高め、工具の摩耗を抑える効果があります。これにより、加工時間が短縮され、生産効率が飛躍的に向上します。また、SKD材は素材自体の硬度と靭性のバランスが優れているため、複雑な形状の部品製造にも適しています。このように、SKD材の加工性を活かすことで、高品質な製品を効率的に生産することが可能となり、製造現場でのコスト削減と信頼性の向上に寄与します。最終的に、SKD材の特性を最適に活用することで、製造効率のさらなる向上が期待されます。

耐久性と加工性を兼ね備えたSKD材の選び方

SKD材を選定する際には、その耐久性と加工性のバランスが重要です。SKD材は、様々な種類が存在し、それぞれが異なる特性を持つため、目的に応じた最適な材質を選ぶことが求められます。例えば、高精度のマシニング加工が必要な場合には、切削性に優れたタイプのSKD材が適しています。また、長期間の使用に耐える部品には、特に耐摩耗性の高いSKD材を選択することが推奨されます。材質特性を理解し、適切な加工技術を選定することで、効率的で高品質な製品の製造が可能となります。これにより、製造現場での柔軟な対応が可能となり、競争力のある製品開発に繋がります。今後も、SKD材の選定を通じて、新たな製造技術の進展が期待されます。

マシニング加工で活きるSKD材の優れた特性

SKD材の特性がマシニング加工に及ぼす影響

SKD材は、工具鋼の一種であり、その優れた耐摩耗性と高い硬度がマシニング加工において極めて重要な役割を果たします。特に、耐熱性や靭性が求められる加工環境において、SKD材はその性能を発揮します。例えば、高速回転のドリルやフライス加工に適しており、複雑な形状や高精度な部品の製造に貢献します。さらに、SKD材は耐久性が高く、工具寿命を延ばすことが可能であるため、コスト削減にもつながります。このような特性により、マシニング加工では、SKD材が切削精度を高め、生産性を向上させる重要な素材として活用されています。

マシニング加工におけるSKD材の応用事例

マシニング加工において、SKD材は自動車部品や航空機部品の製造など、多岐にわたる分野での応用が進んでいます。例えば、エンジン部品では耐熱性と硬度が重要なため、SKD材の特性が有効に活用されています。さらに、精密機器の中でも細部の加工が要求される部品には、SKD材のマシニング加工が適しています。これにより、高耐久性と高精度を両立させた製品の開発が可能となります。こうした応用は、製品の品質向上のみならず、製造プロセスの効率化にも寄与し、幅広い産業での競争力強化に貢献しています。

精密工程におけるSKD材の利点

精密工程において、SKD材はその卓越した特性から多くの利点を提供します。まず、SKD材は高い耐磨耗性と強度を持っており、これによりマシニング加工でも製品の寿命と性能を向上させることができます。さらに、熱処理後の安定性も高く、加工後の変形や寸法精度の維持が容易です。この特性は、高精度を要求される部品製造において極めて重要であり、製造プロセスの信頼性を高める要因となります。また、SKD材は切削性にも優れており、複雑な形状や微細な加工を必要とする製品でも効率的かつ正確に仕上げることが可能です。これにより、製造時間の短縮やコスト削減が期待され、産業界における競争力を高める一助となります。

SKD材の加工特性を活かした製品開発

SKD材の加工特性を最大限に活用することで、新たな製品開発が促進されます。特に、その優れた耐摩耗性と熱処理後の安定性は、耐久性が求められる工具や金型の製造において不可欠です。マシニング加工において、SKD材はその高い切削性により複雑な形状の製品を精密に作成することができます。この特性は、迅速なプロトタイピングや少量生産において、製品の迅速な市場投入を可能にする要因となります。また、SKD材は硬度調整が可能で、用途に応じた特性の最適化が図れるため、幅広い産業分野での応用が期待されます。これにより、自動車、航空機、医療機器といった多様な製品開発において、SKD材は重要な素材として位置づけられ、その需要は今後も増加することが予想されます。

SKD材とマシニング加工の相性を探る

SKD材は、その高い耐摩耗性と硬度から、マシニング加工において優れた特性を発揮します。特に、精密な形状や寸法を求められる加工において、SKD材は安定した仕上がりをもたらします。マシニング加工は、さまざまな材料に対応するための柔軟性が求められる中、SKD材はその特性から非常に高い適応性を示します。加えて、切削抵抗が低いため、高速加工が可能であり、効率的な製造プロセスをサポートします。これにより、生産性の向上に寄与するだけでなく、製品の品質の向上にも寄与しています。マシニング加工との相性の良さが、SKD材を採用する理由の一つと言えるでしょう。

マシニング加工を最適化するSKD材の選定理由

SKD材をマシニング加工に選定する理由は、その加工特性の良さにあります。まず、SKD材はその硬度と耐久性から、長時間の使用や厳しい加工条件にも耐え得ます。これにより、加工機器への負担を軽減し、メンテナンスコストの削減に貢献します。また、SKD材は加工中の形状保持能力が高く、切削面の仕上がりが非常に滑らかです。この特性により、最終製品の精度が大幅に向上し、再加工の必要性が減少します。さらに、SKD材は比較的加工熱が発生しにくい特性を持ち、工具の摩耗を最小限に抑えることが可能です。このように、SKD材の選定は、マシニング加工の効率性と品質を同時に向上させるための重要な要素となっています。

精密製造におけるSKD材のマシニング加工の最新技術

最新技術で進化するSKD材のマシニング加工

SKD材のマシニング加工は、近年の技術革新によりその可能性が飛躍的に広がっています。特に、最新のCNC技術によって、高精度かつ高速な加工が実現され、これまで困難とされていた複雑な形状の部品も容易に加工できるようになりました。さらに、AIや機械学習の導入により、加工パラメータの最適化がリアルタイムで行われ、加工精度が大幅に向上しています。こうした技術は、SKD材の特性を最大限に引き出し、耐久性と加工精度を両立させることが可能です。これにより、航空宇宙や医療機器、自動車部品など、精密なパーツが求められる分野での応用がますます拡大しています。

精密製造における先端加工技術の利用法

精密製造の分野では、先端加工技術の導入が製品の品質と生産効率を大幅に向上させています。特に、SKD材のマシニング加工においては、高度なセンサー技術とAIの組み合わせが、加工中のプロセスをリアルタイムで監視し、異常を即座に検知することを可能にしています。これにより、製品の不良率が低下し、予防保守の実施が容易になるため、ダウンタイムの削減に寄与しています。また、3Dプリンティング技術との連携により、プロトタイプの製造期間を短縮し、コスト削減も実現しています。このような先進的な技術は、精密製造の未来を形成する上で欠かせない存在となっています。

SKD材加工における技術革新とその効果

SKD材は、その高い強度と耐久性から、さまざまな分野での応用が期待されています。近年、マシニング加工の技術革新が進み、これまで困難とされたSKD材の加工がより効率的に行えるようになりました。特に、最新のCNCマシンや高性能工具の導入により、加工精度が飛躍的に向上しています。これにより、より複雑な形状の部品や高精度な製品の製造が可能となり、多様な産業における製品の質を高めています。また、新たな技術は製造プロセスの効率化にも貢献し、製造コストの削減と納期の短縮を実現しています。これにより、業界全体での競争力が強化され、さらなる技術革新が期待されます。

新しい技術で可能になるSKD材の精密加工

SKD材の精密加工は、新技術の導入によって大きく前進しています。マシニング加工の世界では、最新のCAD/CAMソフトウェアと連携した自動化技術が、加工の正確性と効率を向上させています。これにより、複雑な形状でも高精度に加工することが可能となり、航空機や自動車産業で要求される厳しい品質基準を満たすことができます。また、AI技術を活用した加工プロセスの最適化により、無駄を削減し、資源の効率的な利用が可能になっています。これらの技術革新は、SKD材の新たな可能性を切り拓き、様々な産業での応用を広げています。精密加工の未来は、これまで以上に明るいと言えるでしょう。

フィリール株式会社が先導するSKD材加工の革新

フィリール株式会社によるSKD材加工の新しいアプローチ

フィリール株式会社は、SKD材のマシニング加工において独自のアプローチを採用しています。SKD材はその高い耐久性と加工性から、精密製造の分野で高く評価されている素材です。同社は最新のマシニング技術を導入し、SKD材の加工効率を飛躍的に向上させています。特に、切削精度の向上により、より複雑で高精度な製品の製造が可能となりました。彼らの技術革新は、ただ効率を追求するだけでなく、環境への配慮も兼ね備えたものである点が特徴です。

SKD材の未来を切り拓くフィリール株式会社の技術

フィリール株式会社の技術力は、SKD材の新たな可能性を引き出す鍵となっています。SKD材の特性を最大限に活かし、先進的なマシニング加工を通じて、業界の最前線をリードしています。同社は、これまでにない精密さと耐久性を兼ね備えた製品の開発を行っており、次世代の精密製造を担う企業として認識されています。また、持続可能な製造プロセスを確立するための研究にも注力しており、環境負荷を軽減した製品の提供に貢献しています。

フィリール株式会社の革新的なSKD材加工ソリューション

フィリール株式会社は、SKD材のマシニング加工において革新的なソリューションを提供しています。このソリューションは、精密加工と高い耐久性を兼ね備えたSKD材の特性を最大限に活かすことで、製造業界に新たな可能性をもたらしています。特に、最新のマシニング加工技術を駆使し、製品の精度と仕上がりの美しさを両立させることに成功しています。フィリールのアプローチは、製造プロセスの効率化を図り、コスト削減と生産性向上を実現するための鍵となっています。また、彼らの技術は、複雑な形状や高い精度が求められる部品製造にも対応可能であり、さまざまな産業での応用が期待されています。

製造プロセスを進化させるフィリール株式会社の技術力

製造プロセスを進化させるフィリール株式会社の技術力は、SKD材のマシニング加工において特に顕著です。彼らは自動化技術を巧みに取り入れ、加工の精密さを一層高めています。これにより、従来の加工方法では難しかった複雑な形状の部品も、短時間で高精度に仕上げることが可能となりました。さらに、フィリールは持続可能な技術開発にも力を入れており、環境に優しいプロセスの導入を積極的に進めています。このような取り組みは、製造業界全体に新たなスタンダードを提供し、未来の製造プロセスの在り方を変える可能性を秘めています。フィリールの技術力は、業界内での競争力を高めるだけでなく、顧客にとっても多大な利益をもたらし続けています。

マシニング加工が変えるSKD材の未来

未来を見据えたSKD材加工の展望

SKD材のマシニング加工は、精密製造において重要な役割を果たしています。その高い耐久性と機械加工性により、複雑な設計でも高精度に対応できることから、多くの産業で広く使用されています。今後の展望として、スマート工場技術の導入が加速し、AIによる加工プロセスの最適化が進む中、さらに効率的で柔軟な生産体制が構築されるでしょう。また、品質管理の精度向上も期待されており、SKD材の活用により製造業の競争力は一層強化されると考えられます。持続可能な社会の実現に向けて、エネルギー効率の改善や環境負荷の低減を考慮した技術革新も進められ、SKD材加工の可能性はますます広がっています。

マシニング加工技術で変革するSKD材の用途

マシニング加工技術は、SKD材の用途を大きく変革しています。高い精度と速度を備える最新の加工技術により、これまで不可能とされていた形状やサイズの部品製造が可能となり、多様な産業での応用が進んでいます。特に、自動車や航空宇宙産業など、精密性が求められる分野において、その重要性は増しています。さらに、3Dプリンティング技術との組み合わせにより、プロトタイプから量産品まで柔軟に対応でき、開発期間の短縮やコスト削減を実現します。このように、マシニング加工技術の進化は、SKD材の用途を拡大し、新たなビジネスチャンスを創出しています。今後も革新的な技術が次々と登場することで、SKD材のさらなる可能性を引き出すことが期待されています。

変化する製造業界におけるSKD材の新たな役割

現在、製造業界では技術革新が進み、SKD材は新たな役割を果たしています。特に、マシニング加工技術の進化により、SKD材の加工がより効率的かつ精度の高いものになっています。これにより、SKD材は従来の工具や金型製造に加えて、航空宇宙産業や自動車産業においても重要な素材として注目を集めています。これらの産業では、SKD材の耐久性と加工性が求められるため、マシニング加工による高精度なパーツ製造が可能であり、製品の品質向上にも大きく貢献しています。このように、SKD材のマシニング加工は、製造業界全体に新しい価値を創出し、競争力を高める要因となっています。さらに、新たな用途が開発され続けることで、SKD材の需要はますます増加しています。

未来を形作るSKD材の加工技術

SKD材の加工技術は日々進化し、未来を形作る上で欠かせない要素となっています。高度なマシニング加工技術により、SKD材の加工はよりスピーディーで効率的になっており、複雑な設計でも迅速に対応できるようになっています。これにより、製品の開発サイクルが短縮され、企業はより柔軟に市場のニーズに応じた製品を提供することが可能です。加えて、最新の加工技術は持続可能な製造を支える役割も果たしています。省エネルギーでありながら高精度な加工を実現し、素材の無駄を最小限に抑えることができます。このような技術革新は、製造業界全体にポジティブなインパクトを与え、環境に優しい未来を築く一助となっています。SKD材加工の未来は、こうした革新技術によってさらに可能性を広げていくでしょう。

マシニング加工がもたらすSKD材の進化

マシニング加工技術は、SKD材の可能性を大いに引き出し、製造業界に新たな進化をもたらしています。特に、高精度かつ高効率な加工を実現することで、SKD材の利用範囲はますます広がっています。このような技術的進歩により、従来は困難とされていた複雑な形状の加工や、極めて高い精密度が求められる製品の製造が可能となりました。これにより、様々な産業での応用が進み、製品の多様化が加速しています。さらに、AIやIoTを活用したスマートマシニングシステムが導入されることで、加工工程の自動化が進み、人間の介入を最小限に抑えることが可能となります。このように、マシニング加工技術はSKD材の進化を加速させ、新たな製造の可能性を切り開いています。製造業界はこの技術を駆使し、さらに多様なニーズに応える製品を生み出し続けるでしょう。

SKD材の未来を切り開く技術的イノベーション

SKD材の未来を形作るためには、技術的なイノベーションが不可欠です。マシニング加工技術の進化により、SKD材はますます多くの産業で重要な役割を果たすようになりました。特に、AI技術の活用により、加工プロセスの最適化が進み、製造の効率性と精度が飛躍的に向上しています。また、3Dプリンティングとの融合により、より柔軟な設計と迅速な試作品の製造が可能となり、SKD材の新たな用途が次々と開拓されています。これらの技術的進歩は、単なる効率化に留まらず、環境負荷の低減や持続可能な製造プロセスの実現にも寄与します。今後もこれらの技術はさらなる革新を遂げ、SKD材が未来の製造業界でどのように活用されるか、注目が集まっています。これにより、製品の品質向上と多様化が進むと同時に、業界全体の競争力も強化されるでしょう。本記事をもって、SKD材とマシニング加工の現状と展望をまとめましたが、これからのさらなる技術革新にも期待を寄せつつ、次回のエピソードを楽しみにしていただければと思います。

加工効率を高めるSKD材の革新的アプローチ

SKD材加工で効率を追求する最新技術

SKD材は、その高い耐久性と加工性から、マシニング加工において非常に重要な素材です。最新の技術革新により、SKD材を使用した加工は効率性を飛躍的に向上させています。特に、CNCマシニングの進化は、複雑な形状や微細な精度を必要とする製品の製造を可能にしています。これにより、製造工程のスピードアップが図れるだけでなく、品質の向上も実現しています。また、AIを活用した加工プロセスの最適化も進んでおり、リアルタイムでのデータ分析によって、加工ミスの低減や機械の稼働率の向上が可能となっています。これらの技術は、製造業における競争力を高める上で不可欠であり、今後もさらなる発展が期待されています。

革新的な材料アプローチで実現する加工効率の向上

SKD材の加工効率をさらに高めるためには、材料科学の進化が不可欠です。近年では、より高性能なSKD材の開発が進んでおり、その結果、加工に必要なエネルギーと時間の削減が実現されています。例えば、新しい合金や熱処理技術により、加工中の摩耗や変形を最小限に抑えることができ、工具の寿命を延ばすことが可能です。さらに、ナノテクノロジーを用いた表面処理技術も注目されています。これにより、SKD材の表面硬度を向上させることで、加工時の摩擦を低減し、より精密な加工を実現します。これらの革新的な材料アプローチは、製造業の省エネルギー化と持続可能性の向上に寄与するでしょう。

SKD材の加工効率を劇的に向上させる技術

SKD材の加工効率を劇的に向上させるためには、先進的なマシニング加工技術が欠かせません。この技術は、SKD材の優れた特性である耐摩耗性と高強度を最大限に活かしながら、精緻な加工が可能となる手法です。特に、高速切削技術の導入が注目されており、これによって加工時間を大幅に短縮することができます。高速切削技術は、切削工具の摩耗を抑えつつ、高い精度での加工を実現するために、特別なコーティングを施した工具を使用します。さらに、切削抵抗を低減するための最新のシミュレーション技術が、加工の精度と効率をさらに向上させています。これらの技術革新により、複雑な形状や高精度が求められる部品を効率よく製造することが可能になり、多様な産業分野での応用が期待されています。

製造効率を変えるSKD材の利用法

SKD材は、その高い耐久性と加工性により、製造効率を著しく向上させる素材として広く利用されています。この材質は、特に高精度かつ高耐久性を求められる部品の製造に適しており、マシニング加工においてもその特性が活かされています。具体的には、工具の寿命を飛躍的に伸ばすことができ、加工の信頼性を高めることが可能です。そのため、長時間の稼働が求められる生産ラインでも、安定した品質を維持しながら効率的に運用することができます。また、SKD材は再加工の際にもその特性を損なうことが少なく、製品のライフサイクル全体でのコスト削減にも寄与します。このような特性を活かした活用法が、製造工程全体の効率化を進め、製造業界における競争力を高める鍵となります。

SKD材マシニング加工が実現する高精度製造の可能性

SKD材とマシニング加工による高精度製造の実現

SKD材は工具鋼として知られ、特に耐摩耗性と耐熱性に優れているため、高精度な製造において重要な役割を果たしています。この特性により、マシニング加工において高い精度と効率を実現することが可能です。例えば、SKD材は複雑な形状の部品を加工する際にも、その強度を保ちながら精密な形状を再現することができます。さらに、SKD材の高い加工性は、製造工程の効率化にも寄与しています。最新のマシニング技術と組み合わせることで、加工時間の短縮とコスト削減が可能となり、競争力のある製造環境を提供します。このように、SKD材を使用したマシニング加工は、精密製造の品質向上と生産性の向上に寄与しています。

高精度製造を可能にするSKD材の特性

SKD材が高精度製造を可能にする理由は、その優れた物理的特性にあります。まず、SKD材は非常に高い硬度を持ち、摩耗や衝撃に強いため、長期間にわたって安定した加工精度を維持することができます。これは、特に高精度を要求される産業機器や航空部品の製造において重要です。さらに、SKD材は熱伝導率が低く、加工中の温度上昇を効果的に抑えることができるため、熱変形を防ぎ、寸法精度を確保します。また、これによりマシニング加工においても工具の寿命を延ばすことができ、長期的なコスト削減が期待できます。これらの特性が相まって、SKD材は高精度製造を実現するための理想的な素材となっています。

SKD材加工で高精度製造に挑む最新技術

SKD材の優れた特性を活かしたマシニング加工には、最新技術の導入が不可欠です。フィリール株式会社では、精密加工における高い精度が求められる現場で、最先端のCNCマシンや精密測定技術を駆使して、SKD材の特性を最大限に引き出しています。特に、切削条件の最適化や加工パラメータの精密な調整を行うことで、微細加工においても高い寸法精度を実現しています。これにより、製品の品質向上や製造効率の劇的な向上が可能となり、製造業界における競争力を高める手助けをしています。また、複雑な形状の加工や高難度の部品製造においても、これらの技術が活かされ、SKD材の持つ可能性をさらに引き出しています。

精密加工におけるSKD材の可能性を探る

SKD材は、その高い硬度と耐久性により、精密加工において多くの可能性を秘めています。特に、自動車や航空宇宙産業など、高い精度と耐久性が必要とされる分野での利用が進んでいます。フィリール株式会社では、SKD材を用いた加工プロセスの最適化によって、金型や機械部品などの高強度製品の製造をサポートしています。このような高精度製造のニーズに応えるため、最新の加工技術や測定技術を導入し、従来の限界を超えた精度と品質を実現しています。さらに、新しい材料や加工法の研究開発も進められており、SKD材のさらなる可能性を引き出す努力が続けられています。これにより、次世代の製造プロセスにおける革新が期待され、産業全体の発展に寄与しています。