S45Cの強度を最大化するための最新技術と応用事例

2024/09/02

S45C鋼材の強度を最大化するための最新技術と応用事例についてご紹介します。S45Cは、その高い強度と硬度が評価され、さまざまな産業で利用されています。この記事では、特に熱処理技術や表面処理技術を中心に、S45Cの強度をさらに向上させるための具体的な方法と実際の応用事例について詳しく解説します。S45Cをより効果的に活用するためのヒントをお届けします。

目次

S45Cの強度を引き出す最新の熱処理技術

熱処理によるS45Cの強度向上メカニズム

S45Cの強度を向上させるためには、熱処理が不可欠です。特に、焼き入れと焼き戻しのプロセスが重要です。焼き入れによってS45Cの内部マイクロストラクチャが変更され、強度が増します。具体的には、焼き入れ時に急速冷却を行うことで、マルテンサイト組織が形成され、これが高強度を実現する要因となります。続いて、焼き戻しを行うことで、残留応力を緩和し、靭性を向上させます。これにより、S45Cは耐久性と信頼性の高い材料に仕上がります。また、硬度計や引張試験機を用いて、熱処理後の機械的特性を評価することが重要です。これにより、最適な加工条件を確認し、品質管理が徹底されます。

焼き入れと焼き戻し技術の最新トレンド

近年、S45Cの焼き入れと焼き戻し技術にはいくつかの重要なトレンドが見受けられます。まず、焼き入れにおける均一な冷却を実現するための新しい冷却媒体の導入です。これにより、冷却速度が向上し、マルテンサイトの形成がより効率的に行われます。次に、焼き戻し技術においては、より低温で長時間の処理が推奨されています。これにより、S45Cの靭性が大幅に向上し、割れのリスクが低減されます。さらに、最新の熱処理装置では、温度制御の精度が飛躍的に向上しており、安定した品質の製品を一貫して供給することが可能となっています。これらのトレンドを取り入れることで、S45Cの強度を最大限に引き出すことができます。

S45Cを利用した高温焼き入れ技術の応用

S45C鋼材を利用した高温焼き入れ技術は、特に自動車産業や航空産業などで広く応用されています。この技術は、S45Cの高い強度と耐久性を最大限に引き出すために不可欠です。高温焼き入れを行うことで、S45Cの内部構造が細かくなり、均一な硬度を得ることができます。さらに、この方法では、S45Cの表面だけでなく内部も均一に硬化するため、部品全体が高い耐摩耗性と靭性を持つことが期待されます。特に、エンジン部品やギアなど、高い強度を必要とする部品に最適です。

急速冷却技術によるS45Cの硬度増強

S45Cの硬度を大幅に向上させるためには、急速冷却技術が非常に効果的です。この技術は、S45Cを迅速に冷却することで、材料の結晶構造を変化させ、硬度を高める方法です。急速冷却には、油冷や水冷などの方法が用いられますが、特に急冷油を使用することで、さらに効果的な硬度増強が可能です。急速冷却技術を用いることで、S45Cは高い表面硬度と内部強度を兼ね備えた材料となり、耐久性が求められる機械部品や工具などに広く利用されています。急速冷却技術は、効率的な工程管理と品質向上を実現するための重要な手段となっています。

新しい熱処理装置とその効果

S45Cの強度を最大化するために、最新の熱処理装置が続々と開発されています。これらの装置は、より精密な温度制御と一貫した冷却速度を提供することで、材料内部のマイクロストラクチャを最適化します。特に、真空炉やインダクションヒーティング装置は、酸化や変形を防ぐ効果が高く、S45Cの特性を保持しながら強度を向上させます。また、自動化された制御システムにより、加工精度が向上し、一貫した品質の製品を安定して供給することが可能となります。これにより、S45Cの応用範囲がさらに広がることが期待されています。最新の熱処理装置を活用することで、今後もS45Cの高強度材料としての可能性が広がるでしょう。

熱処理後のS45Cの機械的特性の変化

S45Cの熱処理後における機械的特性の変化は、製品の性能と耐久性に直結する重要な要素です。まず、焼入れと焼戻しにより、材料の強度と硬度が顕著に向上します。特に、焼入れによって材料内部のマイクロストラクチャが変化し、強度が増します。さらに、焼戻しを行うことで、残留応力が緩和され、靭性が向上します。この結果、S45Cは高い耐久性を持つ製品として仕上がります。また、熱処理後の冷却速度や温度管理も、機械的特性に大きな影響を与えるため、精密な制御が必要です。これらの技術を駆使することで、S45Cの可能性を最大限に引き出すことができます。今後も新しい技術の導入とともに、S45Cの応用がさらに広がることが期待されます。

表面処理技術でS45Cの耐久性を向上させる方法

S45Cの表面硬化処理技術の概要

S45Cは、高強度と優れた機械的性質を持つ中炭素鋼として知られています。そのため、さまざまな産業で利用されていますが、さらにその強度と耐久性を向上させるために表面硬化処理技術が広く適用されています。代表的な表面硬化処理には、高周波焼入れや浸炭焼入れなどがあります。高周波焼入れは、短時間で表面を加熱し急速に冷却することで、外側のみ硬化させる技術です。一方、浸炭焼入れは、炭素を含むガスや液体中で加熱し、炭素を表面に浸透させる方法です。これにより、S45Cの表面硬度が大幅に向上し、耐摩耗性が高まります。これらの技術を適用することで、S45Cの特性を最大限に引き出し、より耐久性の高い部品を製造することが可能になります。

化学蒸着法による表面耐久性の強化

S45Cの表面耐久性をさらに向上させるための方法として、化学蒸着法(CVD)が注目されています。化学蒸着法は、ガス状の化学物質を用いて材料の表面に薄膜を形成する技術です。具体的には、CVDプロセス中に反応ガスが基板表面で化学反応を起こし、薄膜を生成します。この技術により、S45Cの表面に硬くて耐摩耗性の高い層を形成することができます。その結果、S45Cの耐久性が飛躍的に向上し、特に高負荷環境下での使用において優れた性能を発揮します。さらに、CVDは均一な膜厚を確保できるため、製品の品質を安定させる効果もあります。これにより、S45Cの利用範囲がさらに広がり、より多様な産業での応用が期待されています。

窒化処理による耐摩耗性の向上

S45Cの耐摩耗性を向上させるために、窒化処理は非常に効果的です。窒化処理は、鋼材の表面に窒素を浸透させることで、硬度や耐摩耗性を大幅に向上させるプロセスです。S45C鋼材においては、この処理を施すことで、表面硬度が劇的に増加し、摩擦や摩耗に対する抵抗力が強化されます。特に、重工業や自動車産業など、厳しい環境で使用される部品においては、窒化処理されたS45C部品が長寿命を実現します。さらに、窒化処理は部品の寸法変化が少ないため、高精度が求められる部品にも適しています。このように、S45Cの強度を最大化し、より長寿命な部品を製造するための重要な技術として、窒化処理は広く利用されています。

電気めっき技術の進化と応用

S45C鋼材の強度をさらに向上させるために、電気めっき技術も重要な役割を果たしています。電気めっきは、金属製品の表面に薄い金属層を形成するプロセスで、耐食性や耐摩耗性を強化するために使用されます。特にS45C鋼材においては、表面にニッケルやクロムをめっきすることで、環境に対する耐性が高まり、腐食からの保護が強化されます。最新の電気めっき技術では、より均一で高品質なめっき層を形成することが可能となり、部品の性能をさらに向上させます。例えば、自動車や航空機のエンジン部品では、電気めっき技術を活用することで、過酷な条件下でも信頼性を保つことができます。これにより、S45C鋼材の長期的な安定性と性能が確保され、多くの産業での応用が期待されています。

新しいコーティング材料の導入

S45Cの強度をさらに向上させるためには、新しいコーティング材料の導入が鍵となります。近年、ナノ技術や先進材料科学の進展により、従来のコーティング材料以上の性能を持つ新しい材料が開発されています。例えば、ダイヤモンドライクカーボン(DLC)やチタンアルミナイトライド(TiAlN)などのコーティングは、高い硬度と耐摩耗性を持ち、S45Cの表面を効果的に保護します。これらの新材料を用いることで、S45Cの表面硬度と耐久性を大幅に向上させることが可能です。また、新しいコーティング技術は、環境に配慮したプロセスも進展しており、持続可能な製造方法としても注目されています。これにより、S45Cの強度を維持しながら、環境負荷を低減することができます。新しいコーティング材料の導入は、S45Cの強度を最大化し、長期間にわたる信頼性を確保するための重要なステップとなります。

S45Cの表面処理後の性能評価

S45Cの表面処理後の性能評価は、その強度と耐久性を確保するために欠かせないプロセスです。評価の主な方法としては、硬度試験、疲労試験、そして摩耗試験が挙げられます。硬度試験では、特にビッカース硬度計を用いて表面の硬さを測定し、処理による強度の変化を確認します。疲労試験では、繰り返し荷重をかけることで、S45Cの耐久性と疲労限界を評価します。これにより、表面処理が施されたS45Cが長期使用に耐えるかどうかを判断することができます。摩耗試験は、実際の使用環境を再現し、表面の摩耗抵抗を測定します。これらの評価方法を総合的に実施することで、S45Cの表面処理後の性能を正確に把握し、最適な処理方法を選定することができます。最後に、これらの評価結果を基に、さらなる改良や新技術の導入を検討することが、S45Cの強度と信頼性を最大化するための鍵となります。

S45Cの機械的特性を最大化するための設計ポイント

S45Cの強度を引き出す設計の基本

S45C鋼材の強度を最大限に引き出すためには、設計段階での基本的なアプローチが重要です。まず、応力解析を通じて材料にかかる荷重や応力の分布を正確に把握することが必要です。特に、S45Cはその優れた強度特性から多くの機械部品や構造物に使用されているため、設計段階での応力集中を避けることが極めて重要です。フィレットやラウンドエッジを使用することで、応力が特定の部位に集中するのを防ぎ、部品の寿命を延ばすことができます。また、有限要素法(FEM)を用いたシミュレーションにより、複雑な形状の部品でも応力分布を詳細に解析し、最適な形状や寸法を決定することが可能です。このような設計アプローチにより、S45Cの持つ優れた強度特性を最大限に活かすことができます。

応力分散設計の重要性と方法

S45Cの強度を最大化するためには、応力分散設計が不可欠です。応力分散とは、材料にかかる応力を均等に分散させる技術であり、高負荷がかかる部品や繰り返し応力が発生する部品において特に重要です。S45C鋼材を使用する場合、設計段階から応力分散を考慮することが求められます。例えば、部品の形状や厚さを最適化することで、応力集中を避けることが可能です。具体的には、有限要素解析(FEA)を用いて応力分布をシミュレーションし、最適な形状や寸法を決定します。また、S45Cの熱処理や表面処理技術を併用することで、材料の強度をさらに向上させることができます。これにより、S45Cの優れた強度特性を最大限に引き出し、高性能な製品を提供することが可能となります。

S45Cの最適な厚さと形状の選定

S45Cを用いる際には、その特性を最大限に活かすために、適切な厚さと形状の選定が重要です。S45Cは高い強度と硬度を持つため、部品の設計において厚さや形状を適切に設定することで、その強度を最大化できます。例えば、薄い部品を設計する場合は、応力集中を避けるために角を丸めることが効果的です。また、厚い部品では、均一な厚さを保つことで内部応力の分散を図ります。形状についても、必要な強度と使用環境に応じて最適化することが求められます。これにより、S45Cの強度を保ちながら、耐久性の高い部品を製造することが可能となります。さらに、加工性や溶接性も考慮に入れることで、最適な設計パラメータを設定し、S45Cの性能を最大限に引き出すことができます。

摩耗を防ぐための設計工夫

S45Cの強度を保ちながら摩耗を防ぐためには、適切な設計工夫が必要です。S45Cは耐摩耗性に優れているものの、使用環境や負荷条件によっては摩耗が進行することがあります。そのため、部品の形状や表面処理技術を工夫することで摩耗を最小限に抑えることが可能です。例えば、部品の表面に硬化処理を施すことで、表面硬度を向上させ摩耗を減少させることができます。また、潤滑剤の使用や適切な潤滑方法を設計に取り入れることで、摩擦を減少させることも効果的です。さらに、荷重が集中する部分には補強材を追加することで、摩耗の進行を遅らせることができます。こうした設計工夫を通じて、S45Cの特性を最大限に活かしながら、耐久性の高い部品を実現することができます。

温度変化を考慮した設計手法

S45Cの強度を最大化するためには、温度変化を考慮した設計手法が不可欠です。加工中に発生する温度変化は、材料の特性に大きな影響を与えるため、リアルタイムでの温度管理が重要です。特に熱処理後の冷却過程では、適切な冷却速度を維持することで材料の内部応力を最小限に抑えることができます。これにより、変形やクラックの発生を防ぎ、S45Cの強度を維持することが可能です。また、冷却システムの選定や冷却剤の使用も、温度変化を効果的に管理するための重要なポイントです。これらの対策を講じることで、S45Cの特性を最大限に引き出し、高品質な製品を製造することができます。

組み立て方法とS45Cの機械的特性

S45Cの強度を最大化するためには、適切な組み立て方法も重要です。S45Cはその高い強度と硬度から、組み立てプロセスにおいても特別な配慮が必要です。例えば、ボルトやナットを使用する際には、適切なトルクで締め付けることが求められます。過度な締め付けは材料に過剰な応力を与え、破損の原因となることがあります。一方、緩すぎる締め付けは、部品のずれや振動による疲労を引き起こす可能性があります。さらに、溶接を行う場合には、適切な予熱と徐冷を行い、材料の内部応力を最小限に抑えることが重要です。これにより、S45Cの機械的特性を維持しつつ、信頼性の高い組み立てが可能となります。これらのポイントを押さえることで、S45Cの特性を最大限に活かした強度の高い製品を実現することができます。

S45Cの強度を高めるための具体的な応用事例

自動車産業におけるS45Cの応用事例

自動車産業において、S45Cはその高い強度と耐久性から重要な役割を担っています。特にエンジンのクランクシャフトやギアなどの部品に使用されることで、長期間にわたる高負荷に耐えることができます。S45Cを用いたこれらの部品は、高い精度と信頼性を持ち、車両の性能向上に寄与しています。さらに、適切な熱処理を施すことで、S45Cの強度をさらに向上させることが可能であり、エンジンの効率や寿命を延ばすことができます。このような特性から、S45Cは自動車部品メーカーにとって欠かせない素材となっています。例えば、最新の熱処理技術を駆使することで、クランクシャフトやギアの耐摩耗性を向上させ、メンテナンスコストの削減にも寄与しています。

建設機械でのS45C活用例

建設機械の製造においても、S45Cは非常に重要な素材として利用されています。クレーンのブームやショベルのアームなど、強度と耐久性が求められる部品に適用されています。S45Cの優れた機械的特性により、過酷な作業環境でも高い信頼性を発揮します。特に、熱処理技術を活用してS45Cの硬度を調整することで、耐摩耗性や衝撃耐性を向上させることができます。これは、建設現場での長時間使用や高負荷作業において非常に重要です。また、建設機械の製造過程で、S45Cは加工性にも優れており、複雑な形状や高精度の部品を製造する際にも適しています。このように、S45Cは建設機械の性能と耐久性を支える重要な素材として広く利用されています。

航空宇宙分野でのS45Cの利用

航空宇宙分野におけるS45Cの利用は、その優れた機械的特性が求められる場所で特に注目されています。S45Cの高い強度と硬度は、航空機のエンジン部品や構造材料に適しており、耐久性と信頼性の向上を実現します。特に、熱処理技術を適用することで、S45Cの強度をさらに引き上げることが可能です。例えば、焼き入れや焼き戻しを行うことで、S45Cは高温環境でも優れた耐摩耗性を発揮し、長寿命な部品の製造が可能です。さらに、表面処理技術によって、S45Cの耐食性を向上させることも航空宇宙分野での利用を拡大する要因となっています。これにより、S45Cは軽量化が求められる航空機部品においても信頼性の高い素材として広く利用されています。

医療機器におけるS45Cの強度向上

医療機器においてもS45Cの強度は非常に重要な要素です。S45Cはその高い機械的特性により、外科用器具や歯科用ツールなど、高い精度と耐久性が要求される部品に使用されています。特に、熱処理技術を駆使することで、S45Cの強度と硬度を最大限に引き出すことが可能です。例えば、浸炭や窒化処理を行うことで、表面の硬度を向上させ、耐摩耗性を強化することができます。これにより、長時間の使用でも性能を維持できる医療機器の製造が実現します。さらに、表面処理技術を活用することで、S45Cの耐食性を向上させることもできます。これにより、腐食に弱い環境下でも高い耐久性を持つ医療機器が製造可能となり、医療の現場での使用が拡大しています。

産業用ロボット部品への適用例

産業用ロボットは、製造業の効率化と省力化を推進する重要な役割を果たしています。S45Cは、その高い強度と耐摩耗性から、ロボットの主要部品に適用されています。特に、アームやジョイント部分では、高負荷がかかるため、S45Cの機械的特性が非常に有効です。熱処理技術を駆使することで、S45Cの強度をさらに向上させることが可能であり、これによりロボットの寿命と信頼性も向上します。例えば、焼き入れと焼き戻しを行うことで、硬度がHRC50以上に達し、耐摩耗性が向上します。このように、S45Cを用いた部品は、長期間にわたる高精度な動作を保証し、メンテナンスコストの削減にも寄与します。産業用ロボットの信頼性向上に貢献するS45Cの強度は今後も注目を集めることでしょう。

エネルギー分野でのS45Cの応用

エネルギー分野では、S45Cの強度と耐久性が多様な用途で評価されています。例えば、風力発電のタービンシャフトや石油・ガスの掘削機器など、高負荷環境で使用される部品にS45Cが適用されています。これらの分野では、素材の劣化や摩耗が問題となるため、S45Cの耐摩耗性と高強度が重要な役割を果たします。熱処理技術を活用することで、S45Cの特性を最大限に引き出し、長期間にわたる安定した性能を実現します。また、表面処理技術を併用することで、さらに腐食耐性を向上させ、過酷な環境下でも高い信頼性を提供します。エネルギー分野での応用が進む中、S45Cの特性を最適に活かすための研究と開発は今後も続けられるでしょう。

S45Cの特性を活かした高強度製品の実現

S45Cを用いた高強度部品の開発プロセス

S45C鋼材を用いた高強度部品の開発プロセスは、まず材料の選定から始まります。S45Cは中炭素鋼であり、その高い強度と加工性が特長です。次に、適切な熱処理を行うことで、硬度を向上させます。特に焼入れと焼戻しのプロセスは、S45Cの強度を最大限に引き出すために重要です。そして、表面処理技術を駆使して耐摩耗性や耐食性を強化します。これにより、S45Cの特性を最大限に活かした高強度部品が完成します。最後に、実際の使用環境における試験と評価を行い、製品の信頼性を確認します。

最先端製品へのS45Cの適用事例

S45Cはその優れた特性から、さまざまな最先端製品に適用されています。例えば、自動車業界ではエンジン部品やトランスミッション部品に使用され、高い耐久性と信頼性を提供します。さらに、航空宇宙分野では、高強度が求められる構造部品に利用されます。また、ロボティクスや精密機械にもS45Cの高い強度と硬度が活かされています。これらの分野では、S45Cの特性を最大限に引き出すための特殊な熱処理技術や表面処理技術が駆使されています。これにより、製品の性能と寿命を大幅に向上させることが可能です。

S45C製品の信頼性と耐久性の評価

S45C鋼材は、その高い強度と硬度から、幅広い産業で使用されています。しかし、信頼性と耐久性を確保するためには、適切な評価手法が必要です。まず、非破壊検査技術を使用して内部欠陥の有無を確認します。これには、超音波検査やX線検査が含まれます。次に、熱処理後の硬度測定や引張試験を行い、製品が期待される強度特性を満たしているかを確認します。また、疲労試験を通じて、長期間の使用に耐えるかどうかを評価します。S45Cの信頼性と耐久性を評価することで、高品質な製品を提供するための基礎が築かれます。最終的には、これらの評価手法を組み合わせることで、製品の一貫性と信頼性を大幅に向上させることが可能です。

S45Cコンポーネントの製造技術

S45Cコンポーネントの製造技術は、その強度と高い精度を保証するために重要です。まず、材料の選定から始まり、化学成分分析を行って品質を確認します。その後、鍛造や機械加工を経て、最適な形状に整えます。特に、熱処理技術はS45Cの特性を最大限に引き出すために不可欠です。焼入れと焼戻しを行うことで、素材の硬度と強度を調整し、最適な性能を引き出します。さらに、表面処理技術を駆使して、耐久性と耐摩耗性を向上させます。例えば、窒化処理やPVDコーティングなどが有効です。これにより、S45Cコンポーネントは高い信頼性と長寿命を持つ製品として市場に提供されます。製造プロセス全体で、高度な技術と厳格な品質管理が重要な役割を果たします。

S45Cによる製品の軽量化と強度の両立

S45Cは、高い強度と優れた加工性が特徴の鋼材ですが、その応用範囲をさらに広げるために、軽量化と強度の両立が求められています。近年では、S45Cの強度を保ちつつ軽量化を図るための新しい技術が開発されています。例えば、熱処理技術による微細構造の最適化や、表面処理技術の進化により、材料の耐久性や引張強度を向上させることが可能です。これにより、航空宇宙や自動車産業など、軽量化が求められる分野での利用が拡大しています。S45Cの特性を最大限に活かし、軽量化と強度の両立を実現するための研究は今後も続けられるでしょう。このシリーズを通じて、S45Cの進化とその応用可能性について学んでいただけたことを願っています。次回のテーマもどうぞお楽しみに。

S45Cを用いた高性能機器の実例

S45Cは、その高い強度と優れた加工性から、多くの高性能機器に利用されています。具体的には、自動車のクランクシャフトやギア、航空宇宙機器の構造部品などでの採用が増えています。これらの製品では、S45Cの強度を活かしつつ、疲労強度や耐摩耗性を向上させるための熱処理技術や表面処理技術が重要な役割を果たしています。また、S45Cの適用範囲は広がりを見せており、特定の用途に合わせたカスタマイズが可能です。このように、S45Cを用いた高性能機器の実例を通じて、その多様な可能性と応用範囲の広さを実感していただけるでしょう。本シリーズを通じて、S45Cの特性とその応用について深く理解していただけたことを願っています。次回のテーマもどうぞお楽しみに。

炭素含有量とS45Cの強度の関係と最適化

S45Cの炭素含有量の基礎知識

S45Cは中炭素鋼の一種であり、その炭素含有量はおおよそ0.45%です。この炭素含有量が、S45Cの強度と硬度を決定する主な要因となります。炭素含有量が多いほど、一般的には鋼材の硬度と引張強度が向上します。しかし、炭素含有量が高すぎると、逆に脆くなる可能性もあります。したがって、S45Cの炭素含有量は、その機械的特性を最適化するために厳密に管理されています。S45Cのほかの成分には、マンガン、シリコン、リン、硫黄などがあり、これらも強度や加工性に影響を与える要素です。特にマンガンは、鋼の靭性を向上させ、破壊に対する抵抗力を高める役割を果たします。S45Cは、適切な炭素含有量と他の成分のバランスによって、その優れた機械的性質を実現しています。

炭素含有量調整による強度の最適化

S45Cの炭素含有量を調整することにより、その強度を最適化することが可能です。例えば、炭素含有量を若干高めることで、引張強度や硬度を向上させることができます。これに対して、炭素含有量を減らすことで、靭性や加工性が向上します。S45Cの炭素含有量調整は、主に熱処理や表面処理技術を駆使して行われます。例えば、焼入れや焼戻しのプロセスを通じて、炭素の拡散と結晶粒の微細化を促進し、強度と靭性をバランスよく向上させることができます。さらに、表面処理技術を活用することで、表面硬度を強化し、耐摩耗性を向上させることも可能です。これにより、S45Cの応用範囲が広がり、より多様な産業分野での使用が期待されます。炭素含有量の最適化は、S45Cの特性を最大限に引き出すための重要な手段となります。

炭素含有量と機械的特性の相関

S45Cの炭素含有量とその機械的特性の相関について解説します。S45Cは中炭素鋼の一種で、炭素含有量が約0.45%です。この炭素含有量は、S45Cの硬度や引張強度に大きな影響を与えます。具体的には、炭素含有量が増加すると、S45Cの硬度も向上し、引張強度も増します。しかし、炭素含有量が高すぎると、靭性が低下し、割れやすくなるため、適切なバランスが重要です。さらに、炭素含有量が適切に調整されることで、熱処理や表面処理による強度の向上が効果的に行えます。したがって、S45Cの炭素含有量を正確に管理し、機械的特性を最大限に引き出すことが求められます。

高炭素含有S45Cの利用と効果

高炭素含有S45Cの利用とその効果について探ります。高炭素含有のS45Cは、特に高強度や高硬度が要求される用途で使用されます。例えば、自動車のギアやシャフト、産業機械の部品などに多く利用されています。このような部品は、過酷な環境下で高い耐久性が求められるため、炭素含有量を増加させることで、優れた機械的特性を発揮します。さらに、高炭素含有のS45Cは熱処理を施すことで、その強度と硬度をさらに向上させることができます。一方で、炭素含有量が多いと加工性が低下するため、加工工程での注意が必要です。このように、高炭素含有S45Cは、適切な処理と管理によって、その特性を最大限に活かすことができます。

低炭素含有S45Cの特性と応用

低炭素含有のS45Cには、炭素含有量が約0.20%から0.30%の範囲で設定されているものがあります。この低炭素S45Cは、一般的に柔軟性と加工性が高く、そのため複雑な形状の部品や冷間加工に適しています。特に、自動車部品や機械のシャフトなど、曲げやすさが求められる製品に利用されています。さらに、低炭素S45Cは熱処理後の寸法変化が少ないという特性を持ち、高精度が要求される部品の製造にも適しています。これにより、部品の耐久性と精度が向上し、長期間にわたって信頼性を保つことが可能です。このように、低炭素含有S45Cは、その独自の特性を活かした多様な応用が可能であり、産業界での需要が高まっています。

炭素量を変化させたS45Cの加工技術

S45Cの強度を最大限に引き出すためには、炭素含有量の調整が重要です。炭素含有量を変化させることで、目的に応じた異なる機械的特性を持つS45Cを作り出すことができます。例えば、高炭素含有のS45Cは高硬度と高強度を持ち、耐摩耗性が求められる部品に適しています。一方、低炭素含有のS45Cは柔軟性と加工性に優れ、複雑な形状の部品製造に役立ちます。加えて、熱処理技術を駆使することで、S45Cの特性をさらに改良することが可能です。焼入れや焼戻し、そして表面硬化処理などを組み合わせることで、強度、硬度、耐摩耗性を向上させることができます。これにより、S45Cは多様な産業分野での応用が広がり、特に高精度かつ高耐久性が求められる製品においてその真価を発揮しています。このように、炭素含有量を適切に調整し、最新の加工技術を駆使することで、S45Cの可能性は無限に広がるでしょう。

S45Cの信頼性を向上させるための最新技術

新しい熱処理技術による信頼性向上

S45Cの強度を向上させるためには、新しい熱処理技術の導入が不可欠です。従来の熱処理技術では、焼入れ時の温度管理や冷却速度の調整が課題となっていましたが、近年ではデジタル制御を用いた精密な温度管理システムが開発されています。これにより、S45Cの内部応力を最小限に抑えつつ、均一な硬度を実現することが可能となりました。また、リアルタイムモニタリング技術を活用することで、熱処理プロセス全体の品質を高水準で維持でき、製品の信頼性が飛躍的に向上します。さらに、最新の熱処理技術を用いることで、加工時間の短縮やエネルギー効率の向上も期待でき、コストパフォーマンスの高い製造プロセスが実現します。これらの技術革新により、S45Cが持つ本来の強度を最大限に引き出すことができ、さまざまな産業での応用が広がります。

デジタル技術を用いたS45Cの品質管理

デジタル技術の進化により、S45Cの品質管理が一層高度化されています。特に、デジタル温度制御システムの導入は、S45Cの熱処理プロセスにおける精度を大幅に向上させます。従来のアナログ制御では難しかった微細な温度調整が可能となり、焼入れや焼戻し工程での温度変動を最小限に抑えることができます。これにより、S45Cの機械的特性が安定し、均一な強度と硬度を持つ製品が得られます。また、リアルタイムモニタリングシステムを活用することで、熱処理中の温度変化や冷却速度などのデータをリアルタイムで監視し、必要に応じて即座に調整を行うことができます。これにより、不良品の発生率を低減し、製造プロセスの効率化が図られます。デジタル技術の導入は、S45Cの品質管理を飛躍的に向上させ、製品の信頼性と耐久性を高める重要な要素となっています。

AIによるS45Cの強度予測と最適化

AI技術の進化に伴い、S45Cの強度予測と最適化が可能となりました。特に、機械学習アルゴリズムを活用することで、過去のデータを基にS45Cの強度特性を精密に予測できます。これにより、製造工程での誤差を最小限に抑え、より高精度な製品を提供することが可能です。また、AIはリアルタイムでデータ解析を行い、最適な加工条件を提案するため、効率的な生産が実現します。例えば、AIを用いたシミュレーションにより、応力分布や変形挙動を事前に確認することができるため、設計段階でのミスを減らし、最適な製品設計が可能となります。これにより、S45Cの強度と耐久性を最大限に引き出すことができ、最終製品の品質向上に大きく寄与します。

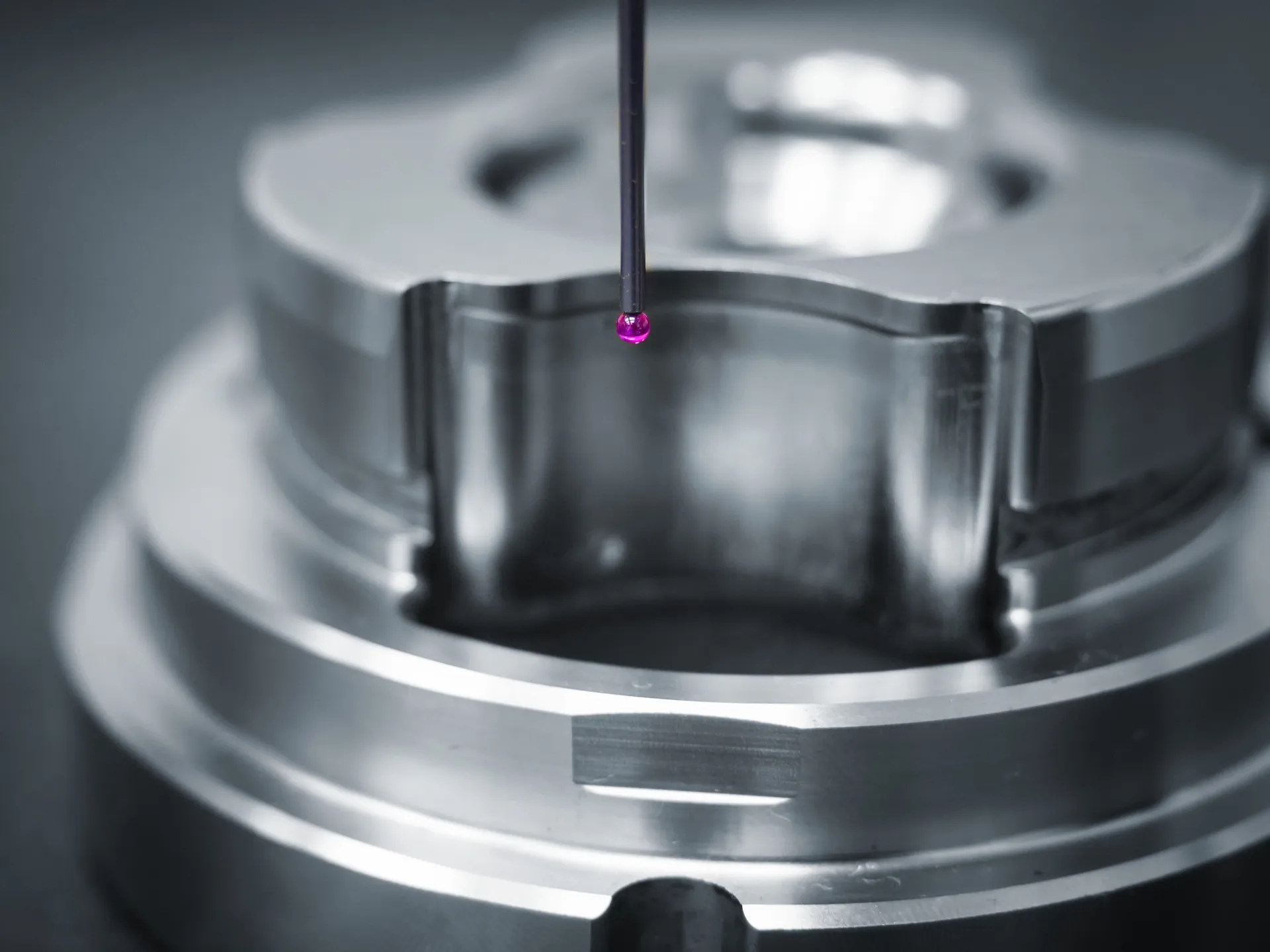

S45Cの微細構造解析技術

S45Cの強度を最大化するためには、微細構造の解析が重要です。近年の技術進歩により、電子顕微鏡やX線回折法を用いた詳細な解析が可能となりました。これにより、S45Cの結晶構造や析出物の分布を正確に把握し、材料特性の向上に貢献します。特に、微細構造解析は熱処理や冷間加工後の変化を明らかにし、最適な処理条件を設定するための重要なデータを提供します。例えば、電子顕微鏡を用いた観察により、結晶粒の大きさや形状を詳細に評価し、最適な熱処理プロセスを決定することができます。これにより、S45Cの高い強度と硬度を保持しつつ、製品の信頼性を向上させることが可能です。さらに、微細構造解析技術は新素材の開発にも役立ち、S45Cをベースとした新しい合金や複合材料の創出が期待されます。

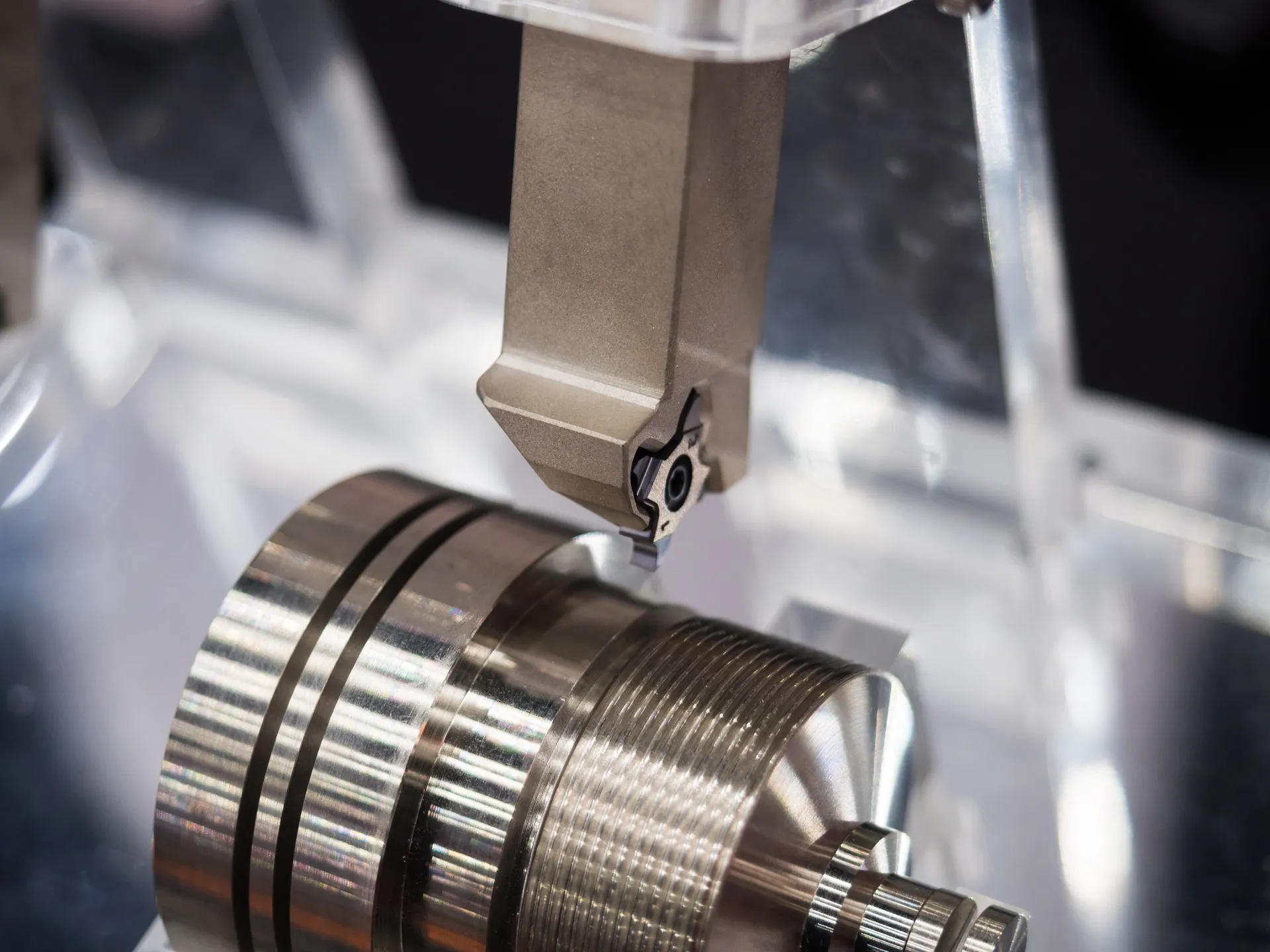

高周波焼入れ技術とその応用

S45C鋼材の強度を最大化するために、高周波焼入れ技術が注目されています。この技術は、表層を急速に加熱し、急冷することで高硬度の層を形成します。特に、部品の耐摩耗性や疲労強度を大幅に向上させる効果があります。実際の応用例としては、ギアやシャフトなどの機械部品に使用されており、これらの部品の寿命を延ばすことができます。また、局所的な熱処理が可能なため、部品全体の変形を最小限に抑えることができ、精度の高い加工が求められる場面での利用が期待されています。

耐疲労性向上のための技術革新

S45Cの耐疲労性を向上させるための技術革新も進んでいます。特に、ショットピーニングや低温熱処理などの技術が注目されています。ショットピーニングは、微小な球体を高速で表面に衝突させることで、表面に圧縮残留応力を導入し、疲労強度を向上させます。一方、低温熱処理は、低温での焼入れや焼戻しを行うことで、材料内部の微細構造を最適化し、疲労寿命を延ばす技術です。これらの技術は、実際の工業製品においても広く応用されており、S45Cの特性を最大限に活かすことが可能です。これをもって、S45Cの強度を最大化するためのさまざまな技術と応用事例についてのシリーズを締めくくります。また次回の記事をお楽しみに。

S45Cを活用した製品の耐摩耗性と耐食性の向上

耐摩耗性を強化するための表面処理技術

S45Cの耐摩耗性を強化するためには、表面処理技術が重要な役割を果たします。特に、物理蒸着(PVD)や化学蒸着(CVD)などのコーティング技術は、S45Cの表面に薄膜を形成し、耐摩耗性を大幅に向上させる方法として広く利用されています。これにより、機械部品や工具の寿命が延び、メンテナンスコストが削減されます。また、イオン注入技術も注目されています。この技術は、S45Cの表面硬度を向上させるだけでなく、耐疲労性も改善するため、過酷な環境下でも高い性能を発揮します。さらに、レーザー硬化技術も効果的です。レーザーを使用して局所的に熱処理を施すことで、S45Cの特定の部分を強化し、優れた耐摩耗性を実現します。これらの表面処理技術を組み合わせることで、S45Cの特性を最大限に引き出し、様々な産業での応用が期待されます。

耐食性向上のためのコーティング材料

S45Cはその高い強度と硬度が評価されていますが、耐食性を向上させるためのコーティング技術も重要です。特に、クロムコーティングはS45Cの耐食性を劇的に向上させる方法として知られています。クロムコーティングは、S45Cの表面にクロムの薄膜を形成し、酸やアルカリに対する耐性を高めます。さらに、最近ではセラミックコーティングも注目されています。セラミックコーティングは、S45Cの表面にセラミックの層を形成し、優れた耐食性と耐摩耗性を提供します。これにより、化学プラントや海洋環境などの過酷な条件下でも、長期間にわたり高い性能を維持することが可能です。また、ナノコーティング技術も進化しており、ナノ粒子を使用したコーティングは、S45Cの微細な表面欠陥を埋めることで、さらなる耐食性の向上を実現します。これらのコーティング材料を適切に選定し、施すことで、S45Cの耐食性を大幅に向上させ、様々な産業における信頼性を高めることができます。

S45Cの防食処理技術の進化

S45C鋼材における防食処理技術は、この数年で大きな進化を遂げています。S45Cはその強度と硬度で知られていますが、腐食に対しても効果的な対策が求められています。従来の防食処理技術では、亜鉛メッキやクロムメッキが一般的でしたが、最近ではより環境に優しい方法として、無電解ニッケルめっきやDLC(ダイヤモンドライクカーボン)コーティングが注目されています。無電解ニッケルめっきは、高い耐食性と均一な膜厚を実現し、複雑な形状の部品にも適用可能です。一方、DLCコーティングは、非常に高い硬度と低摩擦性を持ち、S45Cの強度と相まって、過酷な環境でも高い耐久性を発揮します。これらの新しい防食処理技術を活用することで、S45Cの応用範囲がさらに広がり、信頼性の高い製品が実現されます。

摩耗試験と耐摩耗性評価の最新手法

S45C鋼材の耐摩耗性を評価するための試験方法と評価手法も進化を続けています。従来の摩耗試験では、ピンオンディスク試験やアブレーシブホイール試験が一般的でしたが、最近ではより精密な評価が可能な試験装置が開発されています。例えば、ナノインデンテーション試験では、微小領域での硬度や弾性率を高精度で測定でき、S45Cの微細構造が耐摩耗性に与える影響を詳細に解析できます。また、レーザー干渉計を用いた非接触式の摩耗測定技術も登場し、試験中のリアルタイムなデータ取得が可能になりました。これにより、S45Cの表面処理や熱処理の効果をより正確に評価し、最適な加工条件を見つけ出すことができます。これらの最新手法を活用することで、S45Cの耐摩耗性を最大限に引き出し、より高性能な製品開発が期待されます。