S45Cの剛性を最大限に活かすための加工法と熱処理

2024/09/02

S45Cは、高い強度と優れた機械的特性を持つ炭素鋼です。その剛性を最大限に活かすためには、正しい加工法と適切な熱処理が不可欠です。本記事では、S45Cの特性を引き出すための具体的な加工技術や熱処理プロセスについて詳しく解説します。これにより、高性能で信頼性の高い製品を生み出すための重要なポイントを提供します。

目次

- S45Cの剛性を引き出すための基本的な加工法

- S45Cの基礎知識とその加工特性

- 効率的な切削加工テクニック

- トラブル回避のための注意点

- 研削加工での精度向上のコツ

- 塑性加工を用いた剛性向上法

- 表面処理による耐久性の向上

- 高剛性を実現するS45Cの最適な加工技術

- 精密加工による高剛性の実現

- 加工機械の選定とそのポイント

- 高速切削と剛性の関係性

- 最新の加工技術とS45Cの適用事例

- 異なる加工法の組み合わせ技術

- 加工後の検査と品質管理

- S45Cの剛性を高めるための熱処理の重要性

- 熱処理の基本原理とS45Cへの適用

- 焼きなましと焼き入れの効果

- 温度管理が剛性に与える影響

- 冷却速度と剛性の関係

- 回復・再結晶化処理の具体的方法

- 熱処理後の特性検証方法

- S45Cの特性を活かした高性能製品の作り方

- 設計段階で考慮すべきS45Cの特性

- 機械要素の選定と配置

- 製品寿命を延ばすための加工法

- コスト削減を実現する製造プロセス

- 品質保証とテスト手法

- 事例紹介:成功した高性能製品

- S45Cの剛性を最大限にするための具体的な技術

- 最適な加工条件の設定方法

- 高剛性を維持するためのツール選定

- 加工中の振動制御技術

- 革新的な加工プロセスの導入

- 加工後の仕上げ技術

- 実績ある具体的な技術事例

- S45Cの剛性を維持するための加工と熱処理のポイント

- 剛性維持のための加工前準備

- 熱処理後の精密検査方法

- 加工プロセスのモニタリング技術

- 剛性低下を防ぐためのメンテナンステクニック

- 長期間の使用に耐えるための対策

- 加工・熱処理後の品質保証の重要性

- S45Cの長所を活かすための加工法と熱処理技術

- S45Cのメリットと利用シーン

- 適切な加工法の選び方

- 熱処理による特性強化の具体例

- コストと効果のバランスを取る方法

- 現場での実践的な知識と技術

- 加工・熱処理の最適化事例

- S45Cの剛性を最大活用するための製品設計のコツ

- 設計段階での剛性考慮ポイント

- 最適な形状・寸法の設定方法

- 高剛性を実現する構造設計

- 製造プロセスとの連携設計

- 試作とフィードバックの重要性

- 最終製品の品質検証手法

S45Cの剛性を引き出すための基本的な加工法

S45Cの基礎知識とその加工特性

S45Cは、高炭素鋼の一種で、その優れた機械的特性から広範な用途で使用されています。特に、その剛性は多くの機械部品や構造物において欠かせない要素となっています。S45Cの基本的な特性としては、高い強度と硬度が挙げられますが、これらは適切な熱処理を施すことでさらに向上させることが可能です。例えば、焼入れや焼戻しによる硬化処理は、S45Cの剛性を飛躍的に高める手法として知られています。

効率的な切削加工テクニック

S45Cの剛性を最大限に引き出すためには、効率的な切削加工が重要です。高速度鋼(HSS)や超硬合金の工具を使用し、適切な切削速度と送り速度を設定することで、工具の摩耗を最小限に抑えつつ高品質な加工が可能です。特にS45Cは硬度が高いため、定期的な工具の交換やメンテナンスも必要です。冷却剤の使用も欠かせず、熱による変形を防ぎ、安定した加工条件を維持することが剛性を保つ秘訣です。

トラブル回避のための注意点

S45Cの加工において、トラブル回避は高精度な製品を生産するために重要です。最初に、加工中の熱処理プロセスが不適切であると、材料の剛性が低下し、製品の品質を損なう可能性があります。例えば、急冷することで内部応力が生じ、ひび割れや変形が発生するリスクが高まります。そのため、冷却速度や温度管理を適切に行うことが必要です。また、加工工具の摩耗もトラブルの一因です。工具の寿命を予測し、定期的な交換を実施することが求められます。さらに、機械のミスアライメントや振動も精度低下の原因となります。これらの要因を定期的にチェックし、必要に応じて調整を行うことで、安定した加工品質を確保することができます。

研削加工での精度向上のコツ

S45Cの研削加工において、精度を向上させるためのいくつかのコツがあります。まず、研削ホイールの選定が重要です。硬度や粒度が適切でないと、過剰な熱が発生し、材料の剛性に悪影響を与える可能性があります。次に、研削速度と送り速度の調整も重要です。適切な速度で加工することで、過度な熱生成を抑え、精度を保つことができます。また、冷却液の使用も不可欠です。冷却液は研削中の温度上昇を抑え、材料の変形を防止する役割を果たします。さらに、定期的なホイールのドレッシングも行うことで、研削面の品質を維持し、精度を向上させることができます。最後に、加工データの蓄積とフィードバックを行うことで、次回の作業に役立てることが可能です。これにより、同じ問題の再発を防ぎ、効率的な研削加工を実現することができます。

塑性加工を用いた剛性向上法

S45Cの剛性を向上させるためには、塑性加工が非常に有効です。塑性加工とは、材料を常温または高温で変形させて目的の形状にする技術です。特に、鍛造や圧延などの加工法が適しています。これらの加工法により、材料内部の結晶構造が整い、強度が増し、剛性も向上します。また、塑性加工後の焼き入れ処理や焼き戻し処理を組み合わせることで、S45Cの機械的特性をさらに引き出すことができます。これにより、完成品の耐久性と信頼性が大幅に向上します。塑性加工を適切に活用することで、S45Cのポテンシャルを最大限に引き出し、高性能な製品を作り上げることが可能です。

表面処理による耐久性の向上

S45Cの剛性を最大限に活かすためには、表面処理も欠かせません。表面処理を行うことで、材料の耐久性や耐摩耗性が大幅に向上します。例えば、浸炭処理や窒化処理を施すことで、表面硬度が上昇し、剛性が強化されます。加えて、最新の技術であるプラズマ表面処理やナノコーティング技術を利用することで、S45Cの特性をさらに高めることができます。これにより、製品の寿命が延び、メンテナンスの頻度も減少します。最適な表面処理法を選択し、適用することで、S45Cの持つ優れた機械的特性を最大限に引き出し、高性能かつ耐久性の高い製品を実現できます。シリーズの最後に、これらの技術を駆使してS45Cを最大限に活用する方法をお伝えしました。次回シリーズもお楽しみに。

高剛性を実現するS45Cの最適な加工技術

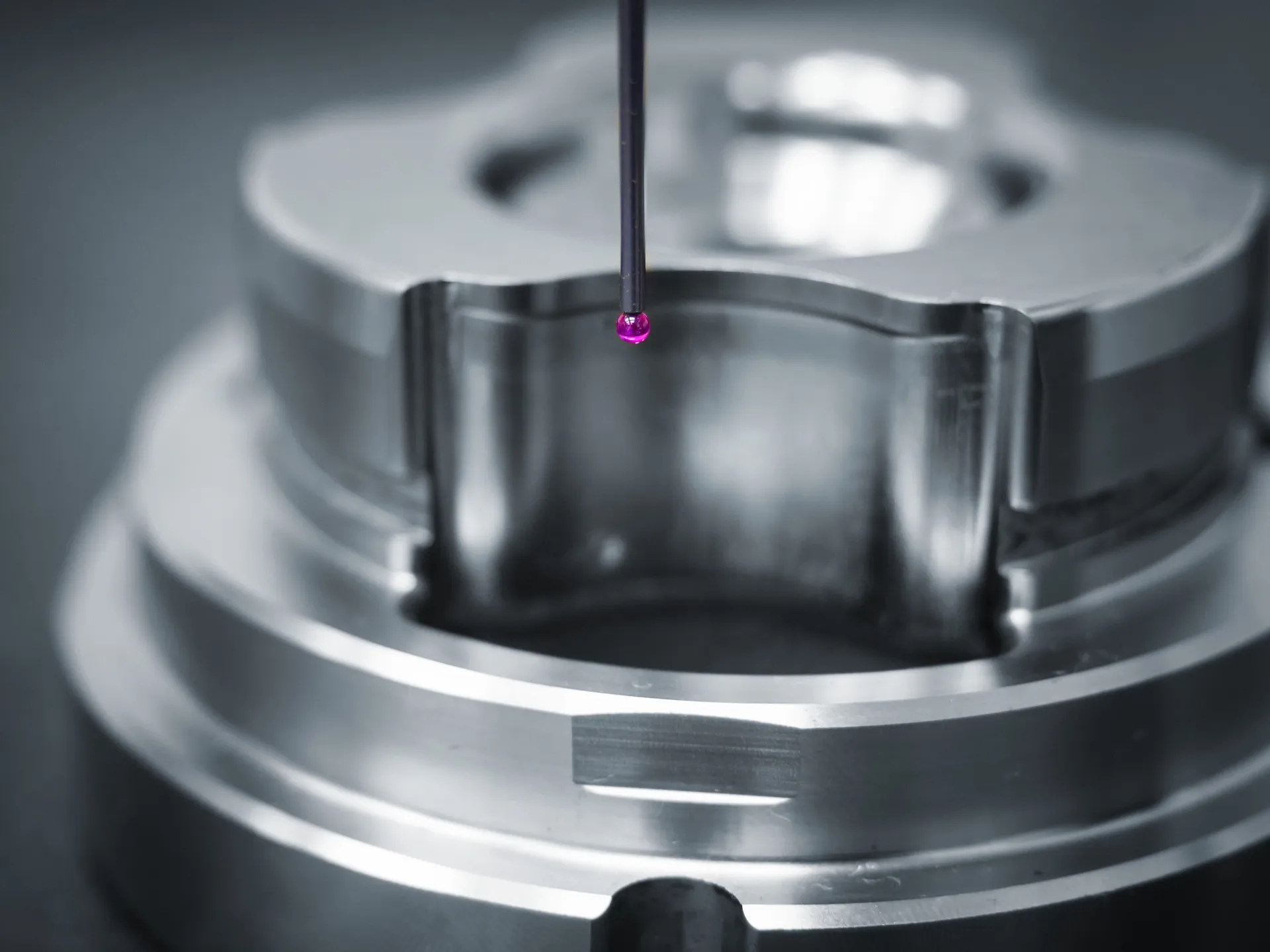

精密加工による高剛性の実現

S45Cの剛性を最大限に活かすためには、精密加工が欠かせません。精密加工とは、極めて高い精度での部品製造を意味し、S45Cのような高強度な鋼材においても、その特性を損なうことなく加工する技術が求められます。特に、ミクロン単位での寸法精度が要求される場合、最新のNC(数値制御)機械や高精度な切削工具を使用することが重要です。こうした高度な加工技術により、S45Cの優れた機械的特性を保持しつつ、高剛性の部品を製造することが可能になります。さらに、加工環境の管理や工具の選定も、剛性を維持するための重要な要素となります。これにより、製品の耐久性や信頼性が大幅に向上するため、様々な産業での応用が期待されます。

加工機械の選定とそのポイント

S45Cの剛性を活かすためには、適切な加工機械の選定が極めて重要です。まず、加工機械の剛性自体が非常に高いことが求められます。高剛性の加工機械は、切削中の振動や変形を最小限に抑えることができるため、S45Cの特性を損なうことなく加工が可能です。また、機械の精度も重要で、特に高精度な位置決めが求められる場合には、高性能なNC機械が適しています。さらに、加工速度や工具の寿命も考慮する必要があります。高速切削が可能な機械は、生産性を向上させると同時に、切削熱の管理がしやすくなるため、S45Cの品質を保つことができます。最適な機械を選定することで、S45Cの剛性を最大限に引き出し、高性能な製品を効率的に製造することが可能となります。

高速切削と剛性の関係性

S45Cの剛性を最大限に活かすためには、高速切削技術の導入が効果的です。高速切削は加工時間を短縮し、生産効率を向上させる一方で、適切な工具と条件設定が重要です。特にS45Cのような高硬度材料では、超硬合金工具やコーティング工具の使用が推奨されます。これにより、工具の寿命を延ばし、切削面の品質を保つことが可能です。また、クーラントの適切な使用も、熱変形を防ぎ、剛性を維持するために不可欠です。高速切削と剛性の関係を理解することで、より高性能なS45C製品の加工が実現します。

最新の加工技術とS45Cの適用事例

S45Cの剛性を最大限に引き出すためには、最新の加工技術の導入が鍵となります。例えば、5軸CNCマシンやレーザー加工技術などがその一例です。これらの技術は、細かな形状や高精度な加工を可能にし、S45Cの特性をフルに活かすことができます。5軸CNCマシンでは、複雑な形状の部品でも一度のセットアップで加工ができ、生産効率が大幅に向上します。また、レーザー加工は、熱影響が少なく、剛性を損なわずに高精度な切断が可能です。これにより、航空機部品から自動車部品まで、幅広い産業でS45Cの適用が広がります。

S45Cの剛性を高めるための熱処理の重要性

熱処理の基本原理とS45Cへの適用

熱処理は、材料の内部構造を制御することで、その物理的および機械的特性を改善する方法です。S45Cに対する熱処理の基本原理は、焼入れと焼戻しの組み合わせによって行われます。まず、焼入れはS45Cを高温に加熱し、その後急速に冷却するプロセスです。この過程で、マルテンサイト変態が起こり、材料の硬度と強度が大幅に向上します。そして、焼戻しは、素材を適切な温度に再加熱することで、残留応力を緩和し、靭性を向上させるプロセスです。これにより、S45Cの剛性や耐久性がバランスよく強化されます。

焼きなましと焼き入れの効果

焼きなましとは、S45Cを一定の温度で徐々に冷却するプロセスであり、内部の応力を除去し、加工性を向上させます。一方、焼入れはS45Cを高温で加熱した後、急速に冷却することで、マルテンサイト変態を促し、高硬度と高強度を実現します。焼入れにより得られる硬さと強度は、特に高応力下での使用に適していますが、脆さも増加するため、焼戻しによって靭性を付与することが重要です。これらの熱処理プロセスにより、S45Cの機械的特性を最適化し、信頼性の高い部品や製品を製造することが可能になります。

温度管理が剛性に与える影響

S45Cの剛性を最大限に引き出すためには、温度管理が極めて重要です。特に、加工中に発生する熱は材料の特性に直接影響を与え、剛性を損なう可能性があります。S45Cは高い強度と機械的特性を持つ一方で、熱変形に敏感です。そのため、加工中の温度を一定に保つ技術が求められます。温度変動を抑制することで、S45Cの剛性を維持しつつ、精度の高い加工を実現できます。また、冷却剤の適切な使用も温度管理に欠かせない要素です。フィリール株式会社では、リアルタイムで温度をモニタリングし、必要に応じて冷却装置を使用することで、加工精度と剛性を保つ取り組みを行っています。これにより、S45Cの優れた機械的特性を最大限に活かすことが可能となります。

冷却速度と剛性の関係

S45Cの剛性を最大限に活かすためには、冷却速度も重要な要素となります。冷却速度が速すぎると、内部応力が発生しやすく、結果として剛性が低下する可能性があります。一方、冷却速度が遅すぎる場合は、望ましい硬度や剛性を得ることが難しくなります。適切な冷却速度を選定することで、S45Cの剛性を最適化し、製品の品質を高めることができます。フィリール株式会社では、各種冷却剤と冷却方法を組み合わせることで、最適な冷却プロセスを実現しています。これにより、S45Cの特性を最大限に引き出し、高性能で信頼性の高い製品を提供することができます。冷却速度の管理は、S45Cの剛性を維持するための重要なステップであり、加工工程全体の成功に直結します。

回復・再結晶化処理の具体的方法

S45Cの剛性を最大限に活かすためには、回復・再結晶化処理が非常に重要です。回復処理では、熱応力や加工硬化が原因で発生した内部応力を緩和します。具体的には、S45Cを適切な温度範囲(通常は500℃〜700℃)で加熱し、その後ゆっくりと冷却します。これにより、材料の機械的特性が改善され、延性が向上します。一方、再結晶化処理は、冷間加工後の結晶粒の再形成を促進するプロセスです。S45Cを高温(通常は800℃以上)で加熱し、その後急冷することで、結晶粒が細かく均一になり、剛性が増します。このように、回復・再結晶化処理を適切に行うことで、S45Cの特性を最適化し、高性能な製品を生み出すことが可能です。

熱処理後の特性検証方法

S45Cの熱処理後には、その効果を検証するための特性試験が不可欠です。まず、硬度試験を実施し、表面及び内部の硬度を確認します。特に、均一な硬度分布が得られているかを確認することが重要です。次に、引張試験を行い、引張強度や降伏強度、伸びなどの機械的特性を測定します。これらのデータを基に、S45Cが期待通りの剛性と強度を持っているかを評価します。さらに、衝撃試験を行うことで、材料の靭性も評価します。これらの試験結果を総合的に分析し、製品設計や加工条件の最適化を行うことが求められます。S45Cの特性を最大限に引き出すためには、このような綿密な検証作業が欠かせません。これで本シリーズは終了となりますが、次回もさらなる知識を提供する予定です。お楽しみに!

S45Cの特性を活かした高性能製品の作り方

設計段階で考慮すべきS45Cの特性

S45Cの設計段階では、その特性を十分に理解することが重要です。まず、S45Cは優れた強度を持つ炭素鋼であり、高負荷がかかる部品に適しています。特に、引張強度や硬度が高いため、重機や自動車部品など、高い耐久性が求められる用途で多く使われています。一方で、S45Cは硬度が高いため、加工が難しい場合もあります。これに対応するために、適切な熱処理や機械加工を行うことが必要です。例えば、焼入れと焼戻しを駆使することで、硬度と靭性のバランスを最適化できます。このような設計段階での考慮が、最終製品の性能と信頼性を大きく左右します。S45Cを最大限に活かすためには、これらの特性を理解し、適切な設計と加工を行うことが欠かせません。

機械要素の選定と配置

S45Cの優れた特性を活かすためには、機械要素の選定と配置が非常に重要です。S45Cは高強度と優れた機械的特性を持つため、クランクシャフトやギアなどの重要部品に適しています。しかし、これらの部品を最適に配置するためには、負荷のかかり方や応力の分布を詳細に分析する必要があります。例えば、機械要素の配置を工夫することにより、応力集中を避け、部品全体の耐久性を向上させることができます。また、S45Cの硬度を活かすためには、適切な熱処理を施し、硬度と靭性のバランスを保つことが不可欠です。これにより、機械要素が長期間にわたって高い性能を発揮し続けることが可能となります。さらに、S45Cを用いた機械要素の配置は、製品全体の効率性と信頼性を高めるための重要な要素となります。

製品寿命を延ばすための加工法

S45Cはその高い剛性と強度から、様々な機械部品に使用されます。しかし、その特性を最大限に活かし、製品寿命を延ばすためには適切な加工法が不可欠です。まず、精密な旋盤加工を行うことにより、部品の寸法精度を高めることが重要です。これにより、部品同士の摩耗が減少し、製品の全体的な耐久性が向上します。また、表面処理として、焼入れや焼戻しといった熱処理プロセスを導入することで、さらに表面硬度を増加させ、摩耗に対する耐性を強化します。特に焼入れは、S45Cの剛性を保ちながらも、破断のリスクを低減させる効果があります。加えて、表面に硬質クロムメッキを施すことで、腐食からの保護も実現できます。これらの手法を組み合わせることで、S45Cの特性を最大限に引き出し、結果として製品の寿命を大幅に延ばすことが可能です。

コスト削減を実現する製造プロセス

S45Cを用いた製造プロセスにおいて、コスト削減を実現するためにはいくつかのポイントがあります。まず、量産旋盤などの高性能な自動化機械を導入することで、加工時間を大幅に短縮することが可能です。自動化により、人為的なミスの発生率が低減し、品質の安定性も向上します。さらに、初期の品質管理に重点を置くことで、不良品の発生を未然に防ぐことができます。これにより、後々の修理や交換のコストを削減し、全体の製造コストが抑えられます。また、加工工程の最適化も大変重要です。例えば、複数の工程を一度に行える多機能機械を使用することで、工程間の移動時間や設定時間を削減できます。これにより、生産ラインの効率が向上し、トータルでのコスト削減が実現します。最新の技術を駆使し、S45Cの特性を最大限に引き出すことで、企業は高品質でコストパフォーマンスに優れた製品を提供することができます。

S45Cの剛性を最大限にするための具体的な技術

最適な加工条件の設定方法

S45Cの剛性を最大限に引き出すためには、最適な加工条件の設定が重要です。まず、切削速度と送り速度のバランスを見極めることが求められます。切削速度が高すぎると工具の摩耗が早まり、低すぎると加工精度が低下します。適切な速度設定により、工具の寿命を延ばし、安定した加工品質を実現できます。また、冷却剤の選定も加工条件の一部として考慮する必要があります。冷却剤は切削面の温度を下げ、熱による変形を防ぎます。これにより、S45Cの特性を維持しながら高精度な加工が可能となります。さらに、加工中の振動を最小限に抑えるために機械の剛性を確認し、定期的なメンテナンスを行うことも重要です。これらの要素を組み合わせることで、S45Cの剛性を最大限に活かす加工条件を設定することができます。

高剛性を維持するためのツール選定

S45Cの高剛性を維持しながら加工を行うためには、適切なツール選定が不可欠です。まず、S45Cの特性に適した硬度と耐久性を持つツールを選ぶことが求められます。例えば、超硬工具やコーティングカーバイド工具は高い耐摩耗性を持ち、S45Cの加工に適しています。また、工具の形状や切削エッジの仕上げも重要な要素となります。適切な形状とエッジを持つ工具を選ぶことで、加工中の振動を抑え、高精度な仕上げが可能になります。さらに、工具の取り付け方法も剛性に影響を与えるため、しっかりと固定し、振動を抑える工夫が必要です。これにより、S45Cの特性を最大限に引き出し、安定した高精度加工を実現することができます。

加工中の振動制御技術

S45Cの剛性を最大限に活用するためには、加工中の振動制御が極めて重要です。振動は加工精度を低下させ、結果として製品の品質に悪影響を及ぼす可能性があります。特に、S45Cのような高剛性の材料では、振動による影響が顕著に現れることがあります。振動制御技術としては、工具の最適な選定と配置、機械の剛性を高めるための補強、そして加工条件の最適化が挙げられます。例えば、高速回転を伴う加工では、振動を抑制するためにダンパーや振動吸収材を使用することが効果的です。また、最新の制御技術を駆使し、リアルタイムで振動をモニタリングして適切な対策を講じることも重要です。これにより、S45Cの優れた機械的特性を維持しつつ、高精度で効率的な加工が可能となります。

革新的な加工プロセスの導入

S45Cの剛性を活かすためには、革新的な加工プロセスの導入が不可欠です。従来の加工法では対応が難しい場合でも、最新の技術を取り入れることでその課題を克服できます。例えば、S45Cのような高強度の材料に対しては、高速で精密な加工を実現するための「高性能切断技術」が有効です。この技術は、高速回転するカッターと精密な制御システムを組み合わせることで、複雑な形状や微細なパーツの加工を可能にします。また、レーザー加工や水ジェット加工などの非接触型加工技術も、S45Cの特性を最大限に引き出すための手段として注目されています。これらの革新的な加工技術を駆使することで、S45Cの剛性を保ちつつ、高精度で高効率の製品を生み出すことができます。

S45Cの剛性を維持するための加工と熱処理のポイント

剛性維持のための加工前準備

S45Cの剛性を最大限に引き出すためには、加工前の準備が非常に重要です。まず、材料の選定から始めます。S45Cは炭素鋼であり、その特性を最大限に活かすためには、高品質な素材を使用することが不可欠です。具体的には、原材料の化学成分分析や機械的性質試験を行い、指定された基準を満たしているかを確認します。さらに、表面の異物や汚れを取り除くための洗浄も重要です。こうした準備を怠ると、加工過程でのトラブルや剛性の低下を引き起こす可能性があります。次に、加工機の設定と調整です。加工機の精度がS45Cの特性を最大限に引き出すために重要な役割を果たします。初期設定や試運転を通じて、必要な調整を行い、最適な状況で加工が進められるようにします。これにより、S45Cの剛性を維持しつつ、精度の高い加工が可能となります。

熱処理後の精密検査方法

熱処理はS45Cの剛性を向上させる重要なプロセスですが、その後の精密検査も欠かせません。まず、非破壊検査技術を用いて内部の欠陥をチェックします。例えば、超音波検査やX線検査を使用することで、熱処理によって生じた内部の微細な亀裂や欠陥を早期に発見することができます。次に、硬度試験を行い、熱処理後の材料の硬度分布を確認します。これは、S45Cの剛性が適切に向上しているかどうかを評価するための重要なステップです。さらに、寸法検査を実施し、熱処理による膨張や収縮が発生していないかを確認します。これには、3次元測定機を用いた高精度な測定が効果的です。これらの検査を組み合わせることで、S45Cの特性を最大限に引き出し、高性能で信頼性の高い製品を生み出すことが可能となります。

加工プロセスのモニタリング技術

S45Cの剛性を最大限に活かすためには、加工プロセス全体のモニタリングが不可欠です。最新のデジタル技術を活用して、リアルタイムでデータを収集し、加工中のパフォーマンスを常に監視します。このプロセスにより、微細なズレや異常を早期に検知し、即座に改善策を講じることが可能です。特に、S45Cのような高剛性素材では、加工精度が製品全体の品質に大きな影響を与えるため、モニタリング技術が重要な役割を果たします。モニタリングデータを分析することで、加工プロセスのボトルネックを特定し、効率的な生産計画を立てることも可能です。

剛性低下を防ぐためのメンテナンステクニック

S45Cの剛性を長期間にわたり維持するためには、定期的なメンテナンスが必要不可欠です。加工後の部品は、使用状況や環境条件によって徐々に剛性が低下する可能性があります。これを防ぐために、定期的な点検と適切な潤滑が重要です。特に、摩耗や腐食が発生しやすい部分については、早期発見と対策が求められます。また、必要に応じて部品の再加工や修理を行うことで、元の剛性を取り戻すことができます。さらに、熱処理後の表面処理も剛性維持には欠かせない要素です。

長期間の使用に耐えるための対策

S45Cの剛性を最大限に活かすためには、長期間の使用に耐えるための対策が欠かせません。まず、適切な加工技術を採用することで材料の特性を維持しやすくなります。例えば、切削速度や送り速度を最適化することで、加工時の熱による変形を防ぎ、内部応力を最小限に抑えることが重要です。また、熱処理後の冷却速度を適切に管理することで、内部の組織変化を防止し、剛性を保つことができます。さらに、定期的なメンテナンスを行うことで、長期間の使用による摩耗や劣化を防ぎ、製品の寿命を延ばすことが可能です。これらの対策を総合的に実施することで、S45Cの剛性を長期間にわたり維持することができます。

加工・熱処理後の品質保証の重要性

S45Cの剛性を最大限に活用するためには、加工および熱処理後の品質保証が非常に重要です。まず、製品の最終検査を徹底することで、加工や熱処理の過程で発生した可能性のある欠陥を早期に発見することができます。具体的には、非破壊検査や寸法測定を行うことで、製品の内部および外部の異常を確認します。また、熱処理後の硬度試験や引張試験などを実施し、材料の剛性が所定の基準を満たしているかを確かめることが重要です。さらに、品質保証のプロセスを文書化し、継続的な改善を図ることで、製品の信頼性を高めることができます。これにより、S45Cの特性を最大限に引き出した高品質な製品を提供することが可能となります。本シリーズでは、S45Cの剛性に関する様々な技術を紹介してきましたが、今後もさらに深い知識を提供して参りますので、どうぞお楽しみに。

S45Cの長所を活かすための加工法と熱処理技術

S45Cのメリットと利用シーン

S45Cはその高い強度と優れた機械的特性から、多岐にわたる利用シーンがあります。まず、自動車部品や機械部品の製造において、その高い剛性と耐磨耗性が求められる部品に最適です。特にエンジン部品やシャフト、ギアなどの動力伝達部品に使用されることが多く、信頼性の高い製品を生み出すことが可能です。また、建築分野でもその強度を活かして、構造部材や支持部材として利用されています。これにより、建築物の安全性と耐久性が向上します。さらに、工具や金型の製造にも適しており、精密さと耐久性が求められる用途において優れた性能を発揮します。S45Cの多様な利用シーンは、適切な加工法と熱処理を行うことで、その特性を最大限に引き出すことができるからです。

適切な加工法の選び方

S45Cの特性を最大限に活かすためには、適切な加工法の選定が重要です。まず、切削加工においては、CNC機械を使用することで高精度な加工が可能となります。CNC機械はプログラムにより切削工具の動きや加工順序を細かく制御できるため、ばらつきのない安定した製品を生み出すことができます。また、切削速度や送り速度の最適化、切削液の選定なども重要な要素です。これらの条件を適切に設定することで、加工効率と品質が大幅に向上します。さらには、放電加工やレーザー加工などの特殊加工法も検討する価値があります。これらの加工法は、複雑な形状や高い精度が求められる場合に優れた成果をもたらします。適切な加工法を選ぶことで、S45Cの剛性と強度を活かした高性能な製品を製造することが可能となります。

熱処理による特性強化の具体例

S45Cの剛性を最大限に引き出すためには、熱処理が非常に重要です。特に、焼入れと焼戻しは基本的なプロセスとして知られています。焼入れでは、S45Cを高温に加熱し、その後急冷することで硬度を増加させます。このプロセスによって、素材内部の組織が変化し、剛性が向上します。しかし、焼入れのみでは脆くなる可能性があるため、焼戻しを行います。焼戻しでは、適切な温度で再加熱し、ゆっくりと冷却することで、素材の靭性を回復させ、バランスの取れた特性を実現します。これにより、S45Cは高い剛性と同時に適度な靭性を持つ素材となります。

コストと効果のバランスを取る方法

S45Cの加工においては、コストと効果のバランスを取ることが重要です。まず、材料費と加工費を最小限に抑えるためには、適切な切削条件を設定することが求められます。切削速度や進給量を最適化することで、工具の寿命を延ばし、加工時間を短縮できます。次に、熱処理のコストを抑えるためには、適切な設備とプロセス管理が必要です。最新の熱処理技術を導入することで、省エネルギーと効率的なプロセス管理が可能となり、全体のコストを低減させることができます。また、リアルタイムデータを活用した品質管理により、不良品の発生を防ぎ、リワークのコストも削減できます。これらの要素を総合的に考慮することで、高性能な製品を経済的に生産することが可能となります。

現場での実践的な知識と技術

S45Cの剛性を最大限に活かすためには、現場での実践的な知識と技術が重要です。加工現場では、材料の特性を理解し、適切な加工方法を選択することが求められます。例えば、切削加工では工具の選定や切削条件の最適化が必要です。また、熱処理プロセスにおいては、焼入れや焼戻しの温度管理が重要です。これにより、材料の内部応力を最小限に抑え、クラックや変形を防ぐことができます。経験豊富な技術者がこれらの知識を駆使して、S45Cの特性を最大限に引き出すことが可能となります。

加工・熱処理の最適化事例

S45Cの剛性を活かすための具体的な最適化事例をいくつか紹介します。ある自動車部品メーカーでは、S45Cを使用したシャフトの加工において、切削加工後に精密な研磨を行い、表面粗さを極限まで抑えることで耐久性を向上させました。また、熱処理では、焼入れと焼戻しの適切な組み合わせにより、内部応力を緩和しつつ高い硬度を実現しました。これにより、製品の剛性と信頼性が大幅に向上し、長期使用に耐える部品が完成しました。これらの実例を通じて、S45Cの特性を最大限に引き出すための加工法と熱処理の重要性が再確認されました。今後も技術の進化に伴い、さらに効率的で高性能な加工方法が開発されることを期待しています。

S45Cの剛性を最大活用するための製品設計のコツ

設計段階での剛性考慮ポイント

S45Cの剛性を最大限に活かすためには、設計段階での慎重な考慮が必要です。まず、S45Cの特性を理解した上で、適切な応力分布を実現するための形状や寸法を決定します。特に、荷重が集中する部分には補強リブを追加し、材料の疲労寿命を延ばす設計が求められます。さらに、S45Cの熱処理後の機械的特性を考慮し、剛性を保ちながらも柔軟な設計を行うことが重要です。例えば、ねじりや曲げに対する抵抗力を高めるためには、断面形状を工夫することで、より高い剛性を実現できます。

最適な形状・寸法の設定方法

S45Cの剛性を最大限に引き出すためには、適切な形状と寸法の設定が不可欠です。まず、材料の特性を最大限に活かすために、厚みや幅を均一に保つことが基本となります。特に、応力が集中しやすい部分には、フィレットやテーパーを設けることで、応力集中を回避し、剛性を向上させることができます。また、荷重の分散を考慮した設計も重要です。例えば、S45Cを使用したシャフトの場合、直径を適切に設定することで、ねじり剛性を向上させることができます。これにより、精度の高い製品を実現することが可能となります。

高剛性を実現する構造設計

S45Cの剛性を最大限に活かすためには、構造設計が鍵となります。まず、S45Cの特性を深く理解し、それに最適な形状や寸法を設定することが重要です。例えば、機械部品や工具の設計では、負荷が集中しやすい部分に対する補強を行うことで、全体の剛性を高めることが可能です。また、接合部の設計においても、S45Cの強度や剛性を十分に発揮できるように、適切な溶接やボルトの配置を検討する必要があります。このような細部にわたる配慮が、S45Cの剛性を最大限に引き出すためのポイントとなります。

製造プロセスとの連携設計

高剛性を持つS45Cを用いた部品の設計では、製造プロセスとの連携も重要です。製造段階での熱処理や機械加工によって、材料の性質や寸法が変化することがあります。このため、設計段階から製造工程を考慮し、可能な限り精度の高い形状を維持する設計が求められます。例えば、熱処理による変形を最小限に抑えるための加工順序や、切削加工における切削速度や工具の選定が重要です。これにより、S45Cの剛性を維持しながら、高精度な製品を製造することが可能となります。

試作とフィードバックの重要性

試作とフィードバックの重要性は、S45Cの剛性を活かした高性能製品の製造において極めて重要です。試作段階では、まずS45Cの特性を十分に理解し、最適な加工法や熱処理を施すことが求められます。試作品が完成したら、実際の使用条件下での性能テストを行い、その結果をフィードバックとして収集します。このフィードバックを基に製品の改良点を洗い出し、必要な調整を加えることで、最終的に高品質で信頼性の高い製品を生み出すことが可能です。フィードバックの収集は一度きりではなく、定期的に行うことで、常に最新の要望に応える製品を提供し続けることが重要です。これにより、顧客満足度が向上し、企業の信頼性も高まります。

最終製品の品質検証手法

最終製品の品質検証手法は、S45Cの剛性を最大限に活かすために不可欠なステップです。まず、製品が設計通りの性能を持っているかどうかを確認するための機械的試験を実施します。これには引張試験、硬度試験、衝撃試験などが含まれます。次に、実際の使用環境をシミュレーションする耐久試験を行い、長期的な性能を評価します。また、非破壊検査技術を用いて内部欠陥の有無を確認し、製品の完全性を確保します。これらの検証手法を組み合わせることで、S45Cの特性を最大限に引き出した高品質な製品を提供することができます。最終的に、すべての検証が完了したら、フィードバックを基に更なる改良点を見つけ、次回の製造プロセスに反映させることで、製品の継続的な品質向上を図ります。