表面処理の種類と選び方~耐久性を高める最新技術の全貌~

2025/02/20

あなたの製品の耐久性を飛躍的に高めるために、表面処理技術の選定は欠かせません。本記事では、様々な表面処理の種類とその選び方について詳しく解説します。それぞれの技術がどのようにして金属表面の特性を改善し、製品の寿命を延ばすのかを実例を交えてご紹介。最新のコーティングや電解研磨技術が、耐腐食性や美観を向上させる秘訣を明らかにします。最適な技術選択で競争力を高めましょう。

目次

表面処理とは何かその基本と重要性を探る

表面処理技術の歴史と進化

表面処理技術の歴史は古代から始まり、金属の表面を保護し美観を保つための手法として重要視されてきました。古代エジプトでは、銅や金に化学薬品を使わずにただ磨くだけの技術も用いられました。時代が進むにつれ、技術は進化し、鉄や鋼の表面に錆を防ぐためのメッキ技術が開発されました。19世紀には、電気を使った電解メッキが登場し、金属表面の耐腐食性や耐久性が飛躍的に向上しました。20世紀に入ると、プラスチックやセラミックスなど、金属以外の材料にも応用可能な表面処理技術が誕生しました。さらに、21世紀にはナノテクノロジーを活用したコーティング技術が登場し、超薄膜を用いた新しい表面特性の実現が可能となっています。

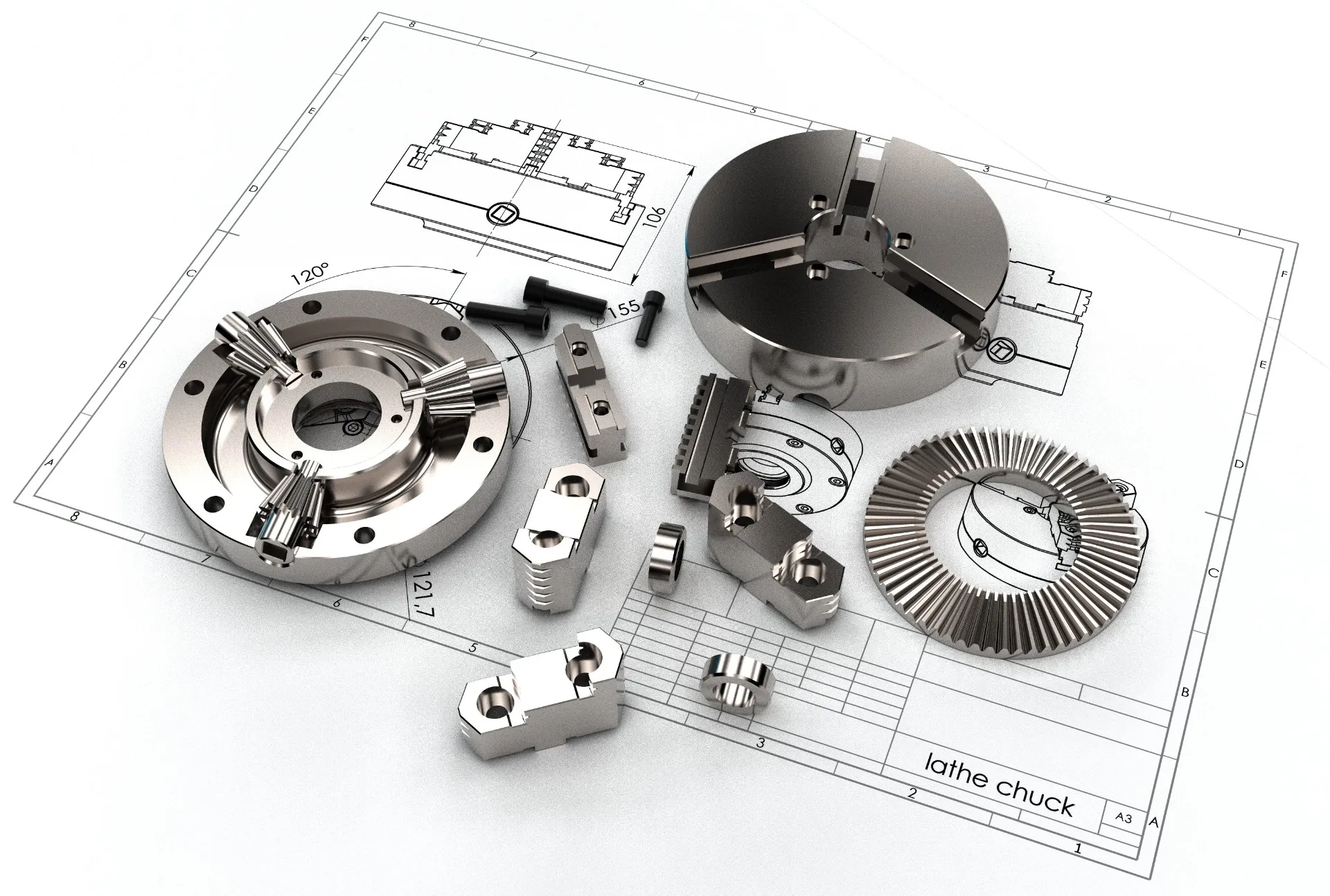

表面処理の基本プロセスを理解する

表面処理の基本プロセスは一般的に、前処理、主処理、後処理の三つのステップに分かれます。まず前処理では、金属や素材の表面を清浄化し、理想的な状態に整えることが必要です。ここでは、洗浄やサンドブラストによって汚れや酸化物を除去することが一般的です。次に主処理では、素材の特性を改善するための具体的な表面処理が施されます。これには、電気メッキや化学的なコーティング、またはプラズマ処理が含まれます。最後に後処理では、耐久性や美観をさらに向上させるための工程が行われます。これは、熱処理や補助的なコーティングによって、表面の仕上がりを最適化する役割を果たします。こうした一連のプロセスを理解し、適切に管理することが、表面処理技術の効果を最大限に引き出す鍵となります。

異なる産業における表面処理の役割

表面処理は、さまざまな産業において重要な役割を担っています。例えば、自動車産業では、金属部品の耐久性を向上させるために、腐食防止コーティングが施されています。これにより、車両の寿命が延び、メンテナンスコストが削減されます。また、電子機器産業では、表面処理によって部品間の電気的接続を最適化し、製品の性能を向上させています。さらに、医療機器産業では、抗菌性を持つ表面処理が施され、患者の安全性が確保されます。これにより、製品の品質が保証され、産業全体の競争力が高まります。特にフィリール株式会社のような先進的な企業は、最新の技術を駆使して、産業ごとに適した表面処理を提供し、顧客の要求に応えています。

表面処理の選択が製品品質に与える影響

表面処理の選択は、製品の品質に直接的な影響を与える重要な要素です。適切な表面処理が施されることで、製品の耐久性が向上し、長期間にわたってその性能を維持することが可能です。たとえば、耐腐食性を高めるためのコーティング技術は、金属部品の劣化を防ぎ、製品寿命を延ばします。また、美観を重視する製品に対しては、光沢を出すための電解研磨が選ばれます。表面処理の違いを理解し、適切な技術を選定することで、製品の品質を最大化できるのです。しかし、技術の選定には専門知識が不可欠であり、最新の技術トレンドを把握することが求められます。フィリール株式会社のような専門企業は、顧客のニーズに応じた最適な表面処理技術を提案し、製品品質の向上を支援しています。

金属の長寿命化に役立つ表面処理技術の選び方

耐久性を考慮した表面処理の選択基準

表面処理の選択は製品の耐久性を左右する重要な要素です。まず、耐久性を考慮する際には、材料の特性や使用環境を理解することが必要です。例えば、過酷な環境に晒される部品には、耐腐食性や耐摩耗性を提供する表面処理が求められます。具体的には、陽極酸化処理やニッケルメッキなどが有効です。また、熱や化学薬品に耐える必要がある場合には、高耐久性コーティングが検討されるべきです。これらの要素を総合的に評価することで、最適な表面処理を選択し、製品の品質と寿命を大幅に向上させることが可能になります。

最適な技術を選ぶためのポイント

最適な表面処理技術を選ぶためには、いくつかのポイントを押さえておくことが重要です。まず、製品の使用目的や条件を明確にし、それに適した処理を選定します。例えば、表面の硬度を高めたい場合は、硬質クロームメッキが適しています。一方、見た目を重視する場合には、電解研磨が美観を向上させるのに適しています。さらに、コストや加工時間、環境への影響といった他の要因も考慮に入れることで、最適な技術選択が可能になります。それにより、製品の競争力を高め、長期的な価値を提供することができるのです。

用途別に適した表面処理技術を選ぶ

表面処理技術を選ぶ際には、製品の用途に応じた最適な技術を選定することが重要です。金属表面の耐腐食性を高めるためには、環境に適した技術を選ぶ必要があります。例えば、海水環境にさらされる部品には、耐食性に優れた電解ニッケルメッキやフッ素樹脂コーティングが適しています。一方、摩耗が激しい機械部品の場合、熱処理やプラズマ溶射を用いることで耐久性を向上させることが可能です。さらに、電子機器に使用される部品には、静電気を防ぐための導電性コーティングが求められます。このように、用途に応じて適切な表面処理を選ぶことで、製品の寿命や性能を最大限に引き出すことができます。

コストパフォーマンスの良い表面処理とは

表面処理技術を選定する際には、コストパフォーマンスも重要な要素となります。コストを抑えつつ高い性能を維持するためには、工程の効率化や材料選定が鍵となります。例えば、大量生産品には電気メッキがコスト効果の高い選択肢となり得ます。電気メッキは初期コストが低く、処理時間も短縮されるため、コストパフォーマンスに優れています。しかし、製品の価値を考慮すると、少し高価な技術でも長期的な視点で見ればコスト削減につながる場合があります。例えば、耐久性を求める場合は、摩耗や腐食に強いハードコーティングやPVD(物理蒸着)技術が選択肢に挙げられます。これらの技術は初期投資が高めでも、メンテナンスコストを大幅に削減することが可能です。

耐久性を飛躍的に高める表面処理の秘訣

強化された耐久性を実現するためのコーティング技術

製品の耐久性を飛躍的に高めるためには、効果的な表面処理技術が欠かせません。中でも、コーティング技術は材料の表面特性を大幅に改善し、長期間にわたってその性能を維持する鍵となります。例えば、PVD(物理蒸着)コーティングは、薄膜を均一に蒸着させることで、高い硬度と耐摩耗性を実現し、機械部品や工具の寿命を延ばす効果があります。また、ナノテクノロジーを駆使した最新のコーティング技術では、材料表面の微細な凹凸を埋めることにより、さらに優れた耐久性を持つことが可能です。これにより、過酷な使用条件下でも安定した性能を発揮し、メンテナンスの頻度を減少させることができます。さらに、コーティング技術の多様化により、さまざまな用途や環境に応じた最適な表面処理が選択可能となり、材料の特性を最大限に引き出すことができるのです。

表面処理による耐腐食特性の向上方法

腐食は製品の寿命を短縮させる主な要因の一つであり、その対策として表面処理技術が重要な役割を果たします。特に、化学的および電気化学的な表面処理技術は、材料の耐腐食性を劇的に向上させることが可能です。例えば、電解研磨はステンレスなどの金属表面を平滑化し、酸化皮膜を形成することで、腐食に対する耐性を高めます。さらに、パッシベーション処理は、酸化被膜をさらに強化し、化学環境下でも安定した耐腐食性能を発揮します。これらの技術を組み合わせることで、製品の長寿命化が実現され、結果としてライフサイクルコストの削減にもつながります。特に、海洋や化学工業など、過酷な環境で使用される製品には、適切な表面処理技術の選択が不可欠です。

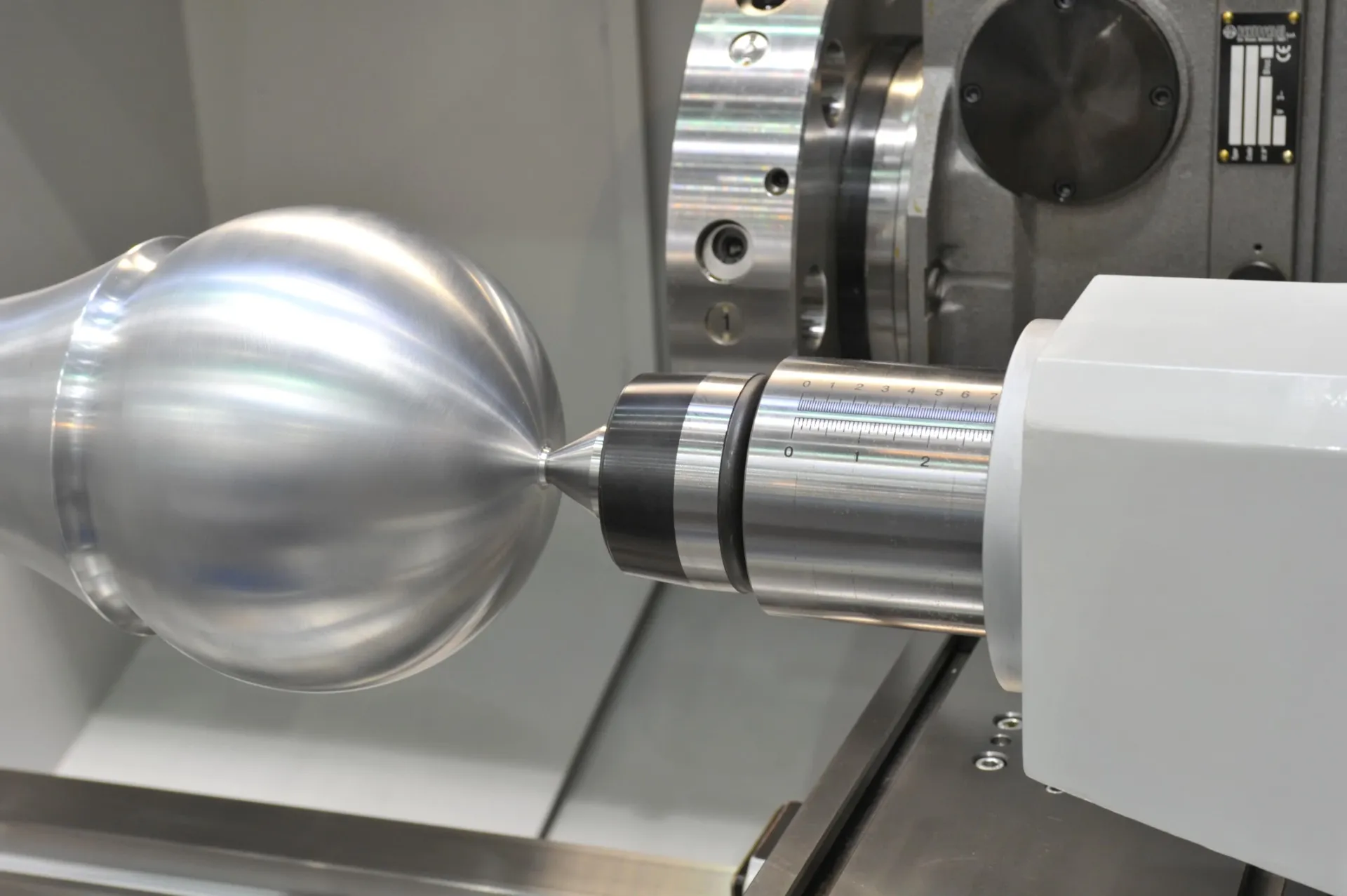

耐摩耗性を高める処理技術の紹介

耐摩耗性を高めるための表面処理技術は、製品の性能と寿命を大幅に向上させる重要な要素です。特に、PVD(物理蒸着)やCVD(化学蒸着)などのコーティング技術は、金属表面に薄膜を作り出し、耐摩耗性を劇的に改善します。これにより、工具や機械部品の摩耗が軽減され、使用期間が延長されます。また、これらのコーティングを施すことで、摩擦係数が低下し、エネルギー効率が向上するという利点もあります。さらに、表面処理により均一な膜厚を実現することで、製品の品質が安定し、高負荷の環境でも信頼性が保たれます。表面処理技術の選定は、使用環境や材料特性に応じて最適化されるべきであり、適切な技術の導入が長期的なコスト削減にも繋がります。

長期間の耐久性を保証する技術

製品の長期間の耐久性を保証するためには、表面処理技術が不可欠です。特に、耐腐食性を向上させる処理は、過酷な環境下でも製品の信頼性を維持します。例えば、亜鉛メッキやクロムメッキは、金属表面に防錆のための保護膜を形成し、酸化を防ぎます。このような表面処理により、製品の耐久性は飛躍的に向上し、メンテナンスコストも削減されます。さらに、ナノテクノロジーを駆使した最新のコーティング技術は、従来の方法では実現できなかった高い耐久性を提供します。これらの技術は、微細な粒子を用いて緻密な膜を形成し、耐摩耗性と耐腐食性を同時に強化します。表面処理によるこれらの改良は、製品の市場競争力を高め、顧客満足度を向上させる要因となります。

製品寿命を延ばすための表面処理戦略

製品の寿命を延ばすためには、適切な表面処理戦略が不可欠です。特に耐久性を求められる製品には、表面の摩耗や腐食を最小限に抑え、長期間にわたる使用を保証する技術が求められます。金属部品に対するコーティング技術やメッキ処理は、素材の耐食性や耐摩耗性を大幅に向上させる効果があります。例えば、電解研磨を施すことで表面の平滑性を高め、摩擦を低減し、腐食の進行を遅らせることができます。また、最先端のナノコーティング技術を利用することで、表面に超薄膜を形成し、化学的な攻撃から製品を保護することが可能です。これらの技術を組み合わせることで、製品の使用寿命を大幅に延ばすことができます。本記事を通じて、最適な表面処理の選択がいかに重要であるかを理解し、貴社の製品開発に役立ててください。

耐久性向上のための最新技術事例

耐久性向上のための最新技術には、様々な革新が見られます。例えば、プラズマ処理技術は、表面の改質を可能にし、材料の密着性を向上させることで、耐摩耗性を劇的に向上させます。また、化学気相析出法(CVD)は、超薄膜を均一にコーティングすることができ、耐久性に優れた表面を実現します。これにより、特に高温環境下での材料の劣化を防ぎます。さらに、レーザー硬化技術は、表面のみを急速に硬化させることができ、素材全体の特性を維持しながら耐久性を高めることができます。これらの最新技術は、製品の性能を著しく向上させ、競争力を高めるための重要な要素となります。これからも進化し続ける表面処理技術に注目し、次回のエピソードでも新たな知見をお届けしますので、ぜひご期待ください。

最新の表面処理技術がもたらす金属加工の未来

次世代の表面処理技術の革新

次世代の表面処理技術は、金属の耐久性や機能性を劇的に向上させる重要な革新をもたらしています。例えば、ナノレベルのコーティングは、微細な構造を形成することで表面の耐腐食性を飛躍的に高めます。また、プラズマ処理技術は、表面の硬度や耐摩耗性を強化し、製品の寿命を延ばす効果があります。これらの技術は、製造プロセスにおけるエネルギー効率を向上させることで、持続可能性の観点からも注目されています。特に、化学薬品を使わないエコフレンドリーな処理方法が研究され、環境負荷を低減する動きが進んでいます。今後もこうした技術革新が進み、より複雑で精緻な製品が製造されることが期待されます。

未来の製品開発を支える表面処理

未来の製品開発において、表面処理技術はその基盤となる重要な役割を果たしています。特に、自動車や航空宇宙産業では、軽量かつ高性能な部品の製造が求められており、表面処理技術はその実現に不可欠です。例えば、特殊なコーティングを施すことで、部品の重量を減少させつつ強度を維持することが可能です。また、電解研磨による表面の滑らかさは、製品の空力特性を向上させ、燃費効率の改善にも寄与します。表面処理技術は、製品の品質向上だけでなく、製造コストの削減や環境への配慮といった側面でも重要な役割を果たしています。このような技術は、未来の製品開発における競争力を高める要素としてますます注目されています。

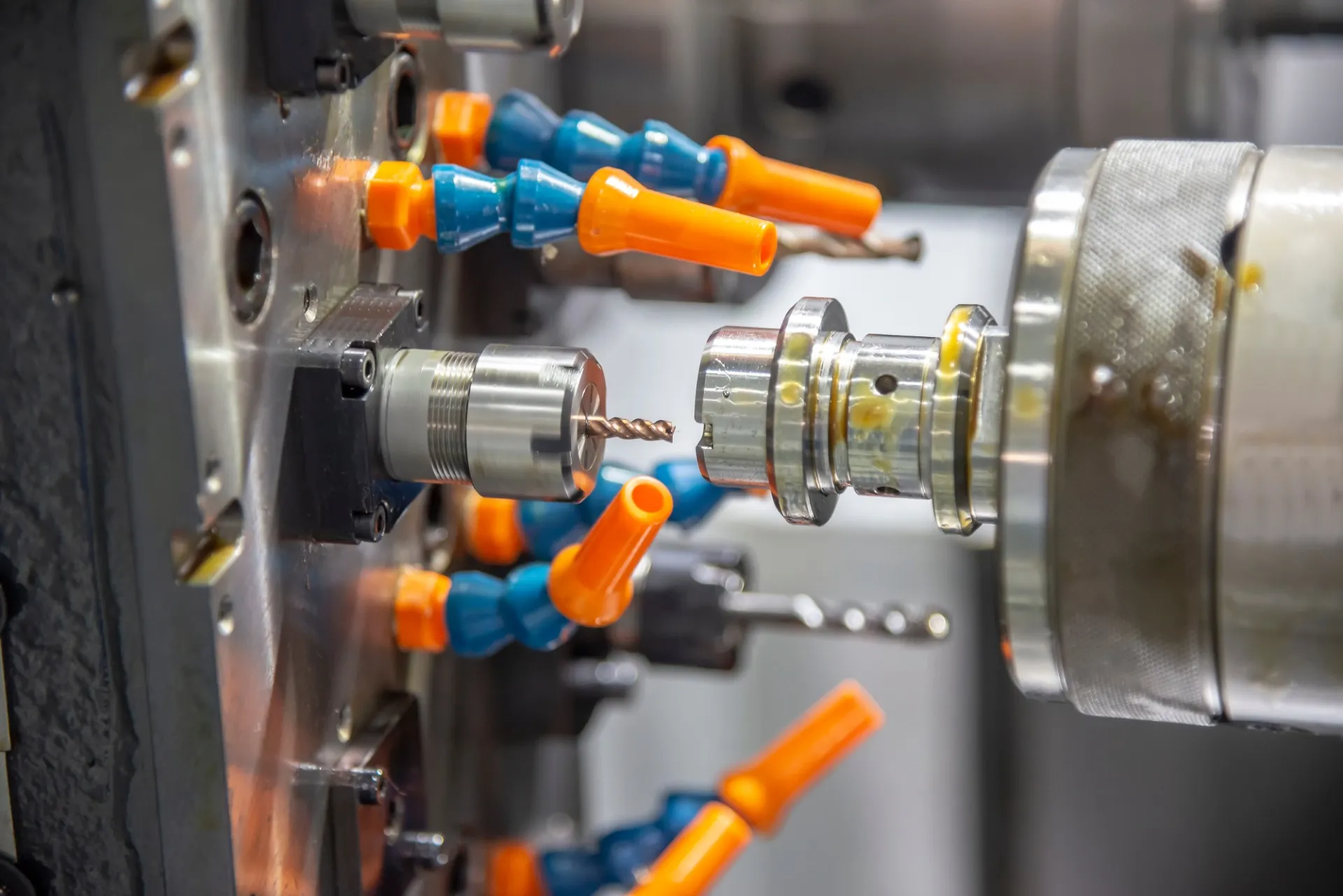

デジタル技術と表面処理の融合

昨今のデジタル技術の進化は、表面処理の分野にも大きな革新をもたらしています。特に、デジタル化されたプロセス管理や、AI技術を活用した最適化システムにより、これまで以上に効率的かつ高精度な表面処理が可能となっています。例えば、CADやCAMといったデジタルツールを用いることで、製品の設計段階から表面処理の最適化を図ることができ、各種処理の条件をリアルタイムで調整することができます。また、デジタルツイン技術を活用することで、実際の生産に先駆けてシミュレーションを行い、最終的な製品の品質を向上させることが可能です。これにより、表面処理工程における不良率の低減や、材料の無駄を最小限に抑えることができるため、コスト効率も大幅に改善されます。デジタル技術の導入は、表面処理産業における競争力を一層高める鍵となるでしょう。

技術進化が金属加工に与える影響

技術の進化は金属加工の現場に多大な影響を与えています。特に表面処理技術の進展は、加工精度の向上や製品の耐用年数の延長に直結しています。例えば、ナノテクノロジーを駆使したコーティングや、プラズマ技術を応用した表面強化は、金属表面の特性を劇的に改善します。これにより、耐腐食性や抗摩耗性が向上し、製品の保守管理コストが削減されるだけでなく、環境負荷も低減される傾向にあります。また、IoT技術と連携したセンサーシステムの導入により、加工プロセス全体のリアルタイムモニタリングが可能となり、プロセス効率の向上と早期不具合検知が実現されています。このような技術進化は、金属加工業界のさらなる発展と、より高品質な製品の供給を可能にします。

表面処理技術が製品の競争力をどう高めるか

市場競争で勝つための表面処理戦略

現代の製造業界は、急速な技術革新と市場の変動に対応するために、常に新たな戦略を模索しています。特に、金属製品の耐久性や美観を向上させる表面処理技術は、競争力を高めるための重要な要素の一つです。例えば、ナノコーティング技術は高い耐腐食性を提供し、製品の寿命を大幅に延ばします。また、PVDコーティングやCVDコーティングなどの先進的な技術は、金属の表面に薄い膜を形成し、機械的な耐久性や光沢を向上させる効果があります。これにより、製品の付加価値を高め、市場での優位性を確立することが可能です。さらに、表面処理技術の選択は、単に製品の特性を向上させるだけでなく、工程の効率化やコスト削減にも寄与します。これは、製造プロセス全体の最適化を可能にし、長期にわたって競争力を維持するための基盤を築く要素となります。

製品の付加価値を高める表面処理技術

製品の付加価値を高めるための表面処理技術は、企業のブランド力を強化し、顧客満足度向上に直接結びつきます。たとえば、陽極酸化処理は、アルミニウム製品に優れた耐食性を付与し、美しい仕上がりを実現します。また、電解研磨はステンレス製品の表面を滑らかにし、菌の付着を防ぐ効果があり、医療機器や食品加工機械において高く評価されています。これらの技術は、製品の機能性を向上させるだけでなく、新たな市場セグメントへの展開を可能にします。さらに、表面処理技術を適切に選択することで、製品の差別化を図り、他社製品との差を明確にすることができます。これにより、企業は市場での地位を確固たるものとし、長期的な成功を収めることが期待されます。

顧客満足度向上に寄与する表面処理

表面処理技術は、製品の耐久性や美観を向上させるだけでなく、顧客満足度の向上にも大きく寄与します。特に、顧客のニーズに応じたカスタマイズされた表面処理を提供することは、競争が激化する市場で他社との差別化を図るための有効な手段です。例えば、耐腐食性を向上させたいという顧客の要望に対しては、電解研磨や特殊コーティングを施すことで、製品の寿命を大幅に延ばすことができます。また、見た目にこだわる顧客に対しては、装飾性の高い表面処理を提案することで、製品の付加価値を高めることが可能です。これにより、顧客は自身の求める仕様に合った製品を手にすることができ、満足度が向上するのです。

競争力を強化するための技術革新

企業が市場で競争力を強化するために、表面処理技術の革新は欠かせません。新たな技術開発は、製品の品質向上だけでなく、製造コストの削減やプロセスの効率化をもたらします。例えば、環境負荷を軽減しつつ高い耐久性を実現する最新のナノコーティング技術は、企業の競争優位性を確立するための鍵となります。このような技術革新は、常に変化する市場のニーズに迅速に対応する力を企業に与えます。さらに、技術革新を活用することで、持続可能な生産方法を実現し、社会的責任を果たすことも可能です。これにより、企業は顧客からの信頼を得て、市場での地位を確立することができます。

電解研磨とコーティングで耐腐食性を向上させる方法

電解研磨の基本とその効果

電解研磨は、金属表面の微細な凹凸を化学反応により滑らかにする技術であり、製品の耐久性を大幅に向上させることができます。特に、ステンレスやアルミニウムといった素材に対して、表面の光沢を出すだけでなく、耐腐食性を高める効果も期待できます。電解研磨は、電解液と電流を用いて表面を均一に処理するため、従来の機械的な研磨方法と比べて、変形や傷を最小限に抑えることが可能です。この技術は、医療機器や食品加工設備など、高度な衛生管理を必要とする分野で特に重宝されています。さらに、電解研磨によって形成される酸化被膜は、腐食性環境下でも金属を守る役割を果たし、製品寿命の延長に寄与します。

コーティング技術による耐腐食性の向上

コーティング技術は、金属の表面に保護膜を作り出すことで、酸化や腐食から製品を守る重要な役割を担っています。ナノテクノロジーを応用した最新のコーティング技術では、極めて薄い膜でありながら高い耐久性と耐腐食性を持つ層を形成できるため、産業界でのニーズが高まっています。特に、海洋環境や化学工場といった過酷な環境条件下でも、コーティングが金属をしっかりと保護し、長期間にわたってその性能を維持することができます。また、従来の塗装よりも均一な膜厚を実現することで、見た目の美しさも向上し、製品全体の付加価値を高めることが可能です。これにより、コーティング技術は、金属製品の耐久性と美観を向上させる手段として、今後も進化し続けるでしょう。

異なる素材に適した耐腐食処理

異なる素材に対する耐腐食処理の選定は、製品の寿命と信頼性を大きく左右します。特に、鋼鉄、アルミニウム、銅などの金属は、それぞれ異なる環境要因に対して異なる耐性を持っています。したがって、適切な表面処理を選ぶことは、素材の特性を最大限に引き出すために不可欠です。たとえば、鋼鉄の場合、亜鉛めっきや酸化被膜処理などが一般的に使用され、錆びやすい特性を補強します。このような処理は、耐腐食性を高めるだけでなく、表面の美観をも向上させ、最終製品の価値を高めます。一方、アルミニウムは比較的錆に強いですが、酸化被膜処理やアノダイジングによってさらなる耐腐食性を付与することが可能です。このように、素材の特性に応じた表面処理を選ぶことは、製品の競争力を高め、長期間にわたってその性能を維持するために重要です。

長期間の防錆効果を実現する技術

長期間にわたる防錆効果を実現するための技術は、材料の特性を活かしつつ、環境負荷を最小限に抑えることが求められます。近年では、環境に優しいコーティングや防錆剤が開発され、これらは従来の方法に比べて持続可能性が高く効率的です。たとえば、ポリマーコーティングは、金属表面を化学的・物理的に保護することにより、腐食を大幅に抑制します。また、自己修復型のコーティング技術は、微小な傷が発生しても自動的に修復されるため、長期間にわたって防錆効果を維持することができます。これらの先進的な技術により、製品の耐久性が大幅に向上し、メンテナンスコストの削減を実現します。さらに、ナノテクノロジーを活用した表面処理は、従来の方法では見られなかった性能を発揮し、製品の競争力を一層強化します。

高耐久性を実現するための処理法

高耐久性を追求するための表面処理技術には、さまざまな選択肢があります。例えば、熱処理や化学処理を組み合わせることで、金属の内部構造を強化し、耐摩耗性や耐腐食性を向上させることが可能です。特に、表面硬化処理は、金属表面に高い硬度を付与し、長期間の使用に耐える特性を付加します。さらに、先進的なコーティング技術を組み合わせることで、製品の耐久性を一層高めることができます。これらの処理法を適切に選択し組み合わせることで、製品のライフサイクルを大幅に延ばし、より高い競争力を持たせることが可能です。最新の技術を駆使して、製品の性能を最適化し、耐久性を実現しましょう。

電解研磨とコーティングの効果的な組み合わせ

電解研磨とコーティング技術を組み合わせることで、金属製品の表面特性を飛躍的に向上させることが可能です。電解研磨は、金属表面の微細な凹凸を整え、滑らかな仕上がりを実現します。これにより、コーティングの密着性が向上し、耐腐食性や耐摩耗性が強化されます。また、電解研磨で表面の不純物を除去することで、コーティングの長期間にわたる性能維持が期待できるのです。このような効果的な組み合わせにより、製品の寿命を大幅に延ばすことができ、信頼性の高い製品を提供することが可能になります。表面処理技術を駆使し、これからの製品開発に活かしていきましょう。本シリーズもこれにて完結ですが、さらなる最新情報をお届けする次回作をお楽しみに。

環境に優しいエコ対応の表面処理技術とは

環境負荷を軽減する表面処理技術

環境負荷を軽減する表面処理技術は、持続可能な製造プロセスを構築する上で重要な役割を果たします。特に、従来の表面処理方法では排出されがちな有害物質を抑制する技術は、環境保護の観点から注目されています。例えば、無電解ニッケルめっきや亜鉛ニッケル合金めっきは、重金属の使用を減らし、排出物を最小限に抑えることができます。また、これらの技術は耐食性を向上させる効果もあり、製品の長寿命化に貢献します。さらに、資源の効率的な利用を促進するため、再生可能な素材を活用した表面処理方法も進化を遂げています。これにより、製造業界全体での環境負荷軽減が期待されており、企業の社会的責任を果たす手段ともなり得ます。

化学薬品を使わないエコフレンドリーな方法

従来の表面処理技術は多くの場合、化学薬品を使用するため環境への影響が懸念されます。しかし、近年では化学薬品を使わないエコフレンドリーな表面処理方法が注目を集めています。例えば、物理蒸着(PVD)技術は、蒸発した金属を真空中で基材に付着させることで、化学薬品を一切使用せずに高性能なコーティングを実現します。さらに、レーザー処理技術も環境に優しい方法として評価が高まっており、表面に直接レーザーを照射することで、物質の表面特性を改良することが可能です。これらの技術は、環境への配慮を重視する企業にとって、新たな選択肢となりつつあります。化学薬品の使用を最小限に抑えることで、安全性を確保しつつ、高い性能を維持できる点が魅力です。

サステナビリティを考慮した技術選定

表面処理技術を選定する際、持続可能性を考慮した選択肢は今や不可欠です。環境への影響を最小限に抑えつつ、製品の寿命を延ばすことが求められています。例えば、リサイクル可能な素材を使用した表面処理や、省エネルギー型のプロセスを採用することで、環境負荷を大幅に削減することが可能です。これにより、企業は社会的責任を果たしながら、競争力を強化することができます。また、サステナブルな技術選定は、環境規制の遵守にも寄与し、企業の信頼性を高める手段となります。このように、持続可能性を考慮した技術選定は、企業の成長戦略において重要な要素となっています。次に、エコ対応技術の最新動向について詳しく見ていきましょう。

エコ対応技術の最新動向

エコ対応技術の進化は目覚ましく、特に表面処理においても多くの新技術が開発されています。再生可能エネルギーを活用した電解研磨技術や、化学薬品を使わない生物学的処理法などが注目されています。これらの技術は、製品性能を損なうことなく、環境への負荷を大幅に軽減することが可能です。さらに、こうした技術の採用は企業のブランド価値を高め、エコ意識の高い消費者からの支持を集めることができます。最新のエコ対応技術を取り入れることで、企業は持続可能な未来に向けた一歩を踏み出すことができるのです。このように、表面処理技術の選定は、企業の競争力を左右する重要な要素となっています。

環境保護と製品性能の両立

現在、表面処理技術は環境保護と製品性能の両立を目指して進化を遂げています。環境に配慮した材料の使用や工程の最適化により、環境負荷を軽減しつつ、製品の耐久性や美観を向上させることが可能となっています。特に、環境に優しいコーティングや電解研磨技術は、腐食防止や摩擦抵抗の低減といった製品性能を高める効果があります。これにより、製品の長寿命化が実現し、結果として資源の持続可能な利用に寄与します。このような技術は、企業が長期的な視点で環境保護と製品価値を両立するための重要な選択肢となっています。

持続可能な表面処理の実現

持続可能な表面処理の実現は、現代のものづくりにおいて不可欠な要素です。表面処理技術は、製品の性能を向上させるだけでなく、環境に優しい方法で実施されることが求められています。最新の技術では、化学薬品を使わずに金属表面を保護する手法が開発されており、特にナノテクノロジーを活用した超薄膜コーティングが注目されています。これにより、製品の耐久性を維持しつつ、環境への悪影響を最小化することが可能です。持続可能な表面処理技術を選択することは、企業が環境保護に貢献しながら競争力を維持するための賢い選択であると言えるでしょう。本記事を通じて、表面処理技術の最新動向を学び、次なるステップへの備えを整えていただけたではないでしょうか。次回の記事でも、引き続き革新的な技術とその実用例をご紹介していきますので、どうぞお楽しみに。

表面処理技術の選定で製品寿命を大幅に延ばす

製品寿命を延ばすための最適技術選定

製品の寿命を延ばすためには、適切な表面処理技術の選定が不可欠です。表面処理は金属の耐久性を飛躍的に向上させ、腐食や摩耗から保護する重要な役割を果たします。例えば、亜鉛メッキや陽極酸化処理は耐食性を高め、製品の長寿命化に寄与します。また、窒化処理は表面硬度を向上させ、摩耗抵抗を強化します。これらの技術は、使用環境や目的に応じて選定されることが重要です。さらに、新しい技術として、高機能化されたコーティング技術があります。これにより、従来のメッキや酸化皮膜では得られない特性を付加することが可能になりました。製品の特性や使用状況をしっかりと把握し、最適な表面処理技術を選定することが、製品の寿命を延ばし、競争力を高める鍵となります。

長寿命化に貢献する表面処理の役割

表面処理は、製品の長寿命化に欠かせない技術です。金属表面に施される処理によって、耐腐食性や耐摩耗性が飛躍的に向上します。例えば、ニッケルメッキやクロムメッキは、金属の表面を均一に覆い、環境からの影響を大幅に軽減します。これにより、過酷な条件下でも製品が長期間使用できるようになります。また、最新の表面処理技術では、特定の要件に応じた特性を付加することが可能です。例えば、自己修復機能を持つコーティングは、傷がついても元の状態に戻るため、メンテナンスの手間を減らし、製品の寿命をさらに延ばします。こうした技術革新は、製品の耐久性と信頼性を高め、ユーザーに安心を提供します。

表面処理がもたらす製品の耐久性向上

表面処理技術は、製品の耐久性を飛躍的に向上させるための重要な手段です。金属製品に対する腐食や摩耗の影響を最小限に抑えるために、適切な表面処理を選ぶことが必要です。例えば、亜鉛メッキやクロムメッキは、耐腐食性を向上させるためによく使用されます。また、最新のコーティング技術では、ナノレベルの薄膜を形成することで、表面の硬度を高めつつ、摩擦を低減することが可能です。これにより、製品の寿命が延び、メンテナンスの頻度も減少します。表面処理の選択は、各製品の使用環境や目的に応じて最適化されるべきです。

技術選定のシナリオを考える

表面処理技術の選定は、製品の特性を最大限に引き出すための重要なステップです。例えば、海洋環境で使用される部品には、耐塩性を高めるために特別なコーティングが必要です。一方、精密機械の部品には、摩擦を最小限に抑えるための潤滑効果を持つ処理が求められます。技術選定には、コスト、耐久性、仕上がりの美観など、複数の要素を総合的に考慮する必要があります。また、最新技術の導入を検討することで、製品の競争力を大幅に高めることが可能です。具体的なシナリオを描くことで、表面処理による価値を最大化し、製品開発における新たな可能性を探ることができるのです。

様々な製品に適した表面処理

表面処理技術は、その多様性ゆえに様々な製品に適用することが可能です。例えば、航空機部品では、耐食性を向上させるアルマイト処理が一般的です。これにより、過酷な環境下でも部品が長持ちします。一方、自動車部品には、耐摩耗性を増強するための窒化処理が効果的です。また、家電製品では、美観を重視した電解着色やメッキ処理が用いられることが多いです。それぞれの製品に最適な表面処理を選択することで、性能向上とコスト削減の両立が可能となります。このように、表面処理は製品ごとに異なる特性を最大限に引き出す重要な役割を果たしています。

寿命延長を実現するための技術革新

表面処理技術の進化は、製品の寿命を大きく延ばす鍵となります。近年では、ナノテクノロジーを活用したコーティング技術の進展が著しく、微細な粒子を用いて表面を均一にカバーすることで、優れた耐久性を実現しています。例えば、プラズマ処理技術では、素材表面の分子構造を改変し、耐摩耗性や耐食性を向上させることができます。また、環境に優しい無電解メッキ技術は、化学薬品の使用を最小限に抑える試みとして注目されています。これらの革新技術は、製品の性能を向上させるだけでなく、保守コストの削減や環境負荷の低減にも寄与しています。技術の選定を慎重に行うことで、最適な表面処理を実現し、製品の寿命延長を可能にします。