ステンレス旋盤加工の秘訣:耐久性と精度を追求する技術

2025/03/06

ステンレスの旋盤加工は、その耐久性と精度が求められる工業技術の一つです。本記事では、ステンレス旋盤加工の秘訣を探り、どのようにして高い精度と耐久性を実現しているのかを解説します。特に、最新の加工技術や素材選び、工具の最適化について詳しく紹介し、加工現場での成果を高めるためのヒントを提供します。ステンレス旋盤のプロフェッショナルが知っておくべき情報をお届けします。

目次

ステンレス旋盤加工の基礎知識耐久性と精度の両立

ステンレス旋盤加工の基本的な流れ

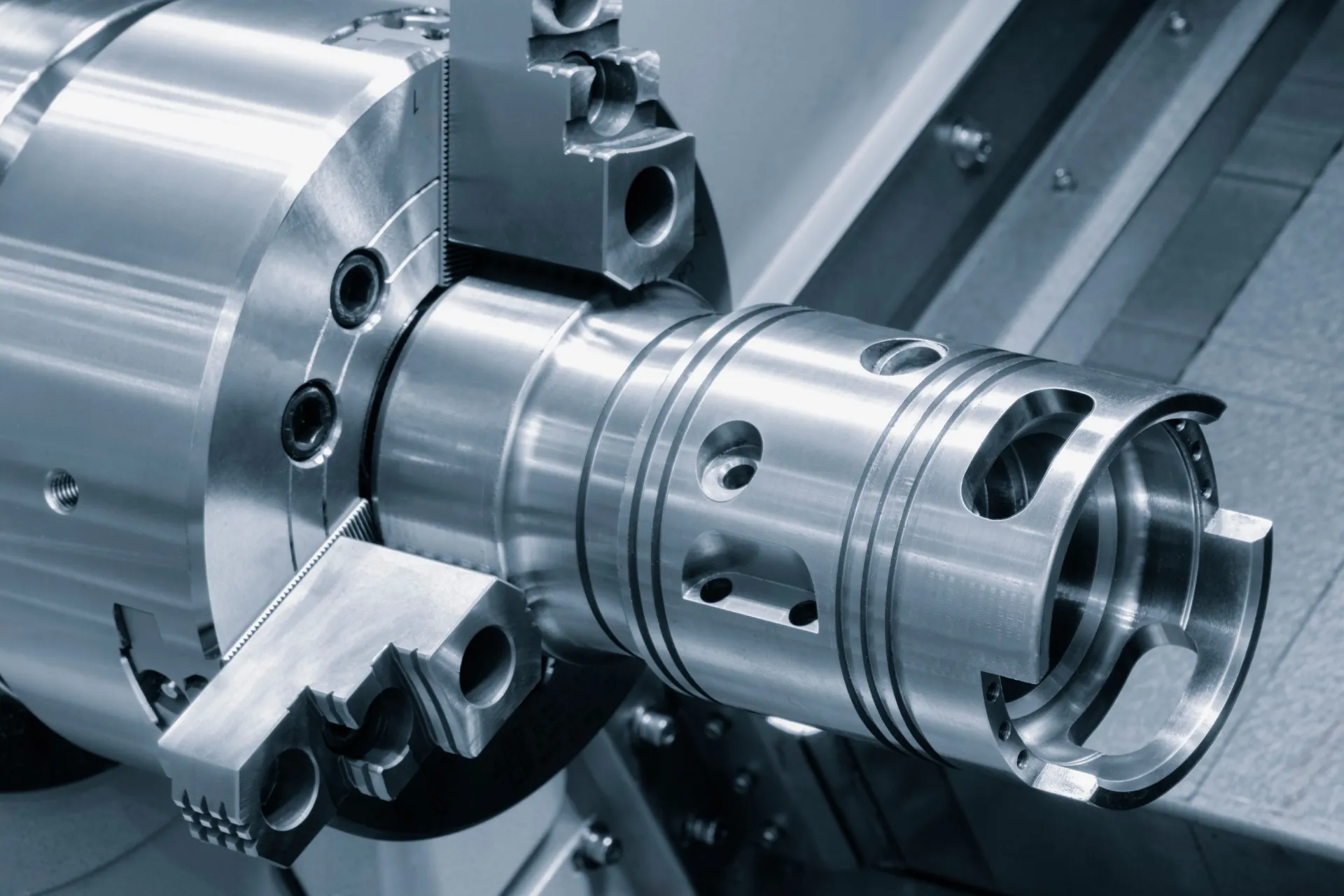

ステンレス旋盤加工の基本的な流れは、設計図面の確認から始まります。設計図面を元に加工内容を詳細に計画し、最適な加工工程を決定します。次に、ステンレス素材の選定を行い、旋盤加工に最も適したものを選びます。ステンレスは硬度や耐腐食性が高いため、切削工具や切削条件の選定が重要です。加工時には、工具の摩耗を抑えるために冷却剤を使用し、精度を保つための加工速度や切削深さを慎重に設定します。最終的に、完成品の検査を行い、要求される寸法や精度を確認します。このように、ステンレス旋盤加工では計画的な手順と精密な技術が求められます。

耐久性を左右するステンレスの特性

ステンレスの耐久性は、その特性を理解し活用することが鍵です。ステンレスは耐食性に優れ、特にオーステナイト系ステンレスは一般的な環境下で優れた耐久性を発揮します。この特性を活かすためには、適切な素材選定と加工技術が不可欠です。例えば、加工面における表面仕上げは耐食性に大きく影響します。電解研磨やパッシベーションといった表面処理を施すことで、表面の酸化皮膜を強化し、耐食性を向上させることができます。また、熱処理による内部構造の強化も重要で、特に高温環境下での使用を考慮した加工が求められます。これにより、ステンレスの優れた特性を最大限に引き出し、長期間の使用に耐える耐久性を実現します。

精度を高めるための旋盤技術のポイント

ステンレス旋盤加工における精度向上のためには、いくつかの重要な技術ポイントを押さえておく必要があります。まず、工具の選定が非常に重要です。例えば、超硬工具やコーティングされた特殊工具は、ステンレスの高硬度に対応し、長時間の使用でも精度を維持します。また、回転速度や送り速度の最適化も欠かせません。これにより、切削中の振動を抑え、精度の高い加工が可能となります。さらに、加工中の冷却液の使用も重要です。適切に冷却液を供給することで、工具の摩耗や熱による変形を防ぎ、精密な仕上がりを実現します。これらのポイントを意識することで、ステンレス旋盤加工における精度を一段と高めることができます。

ステンレス旋盤における材料選択の重要性

ステンレス旋盤加工において、材料選択の重要性は極めて高いです。ステンレスはその耐久性と耐食性から多くの産業で利用されますが、その加工には特有の難しさがあります。適切な材料を選ぶことで、加工の効率や精度に大きな影響を与えることができます。例えば、オーステナイト系のステンレスは加工性が比較的良く、汎用的に使用されます。一方、加工が困難なフェライト系やマルテンサイト系の場合は、特定の用途に応じた工具や条件の最適化が必要です。材料の特性に応じた選択は、加工の成功を左右する鍵となります。加工現場では、材料の特性を理解し、適切な加工技術を選択することで、無駄のない効率的な旋盤加工が実現します。

高精度を追求するステンレス旋盤最新技術の全貌

高精度旋盤加工の新技術紹介

ステンレスの旋盤加工において、高精度を実現するためには、最新の技術の導入が不可欠です。例えば、CNC旋盤の活用はその一例で、微細な調整が可能となり、非常に高い精度を持つ部品を製造することができます。また、多軸制御技術を用いることで、複雑な形状の加工も一度の設定で行うことができるため、時間効率も向上します。さらに、最新のツールホルダーやカッターヘッドが精度の向上に寄与しており、これらの工具は長い耐久性を持ち、性能の劣化が少ないことが特徴です。これにより、ステンレス旋盤加工の現場では、より安定した高精度の加工が可能となっています。

最新のステンレス加工機械とその特徴

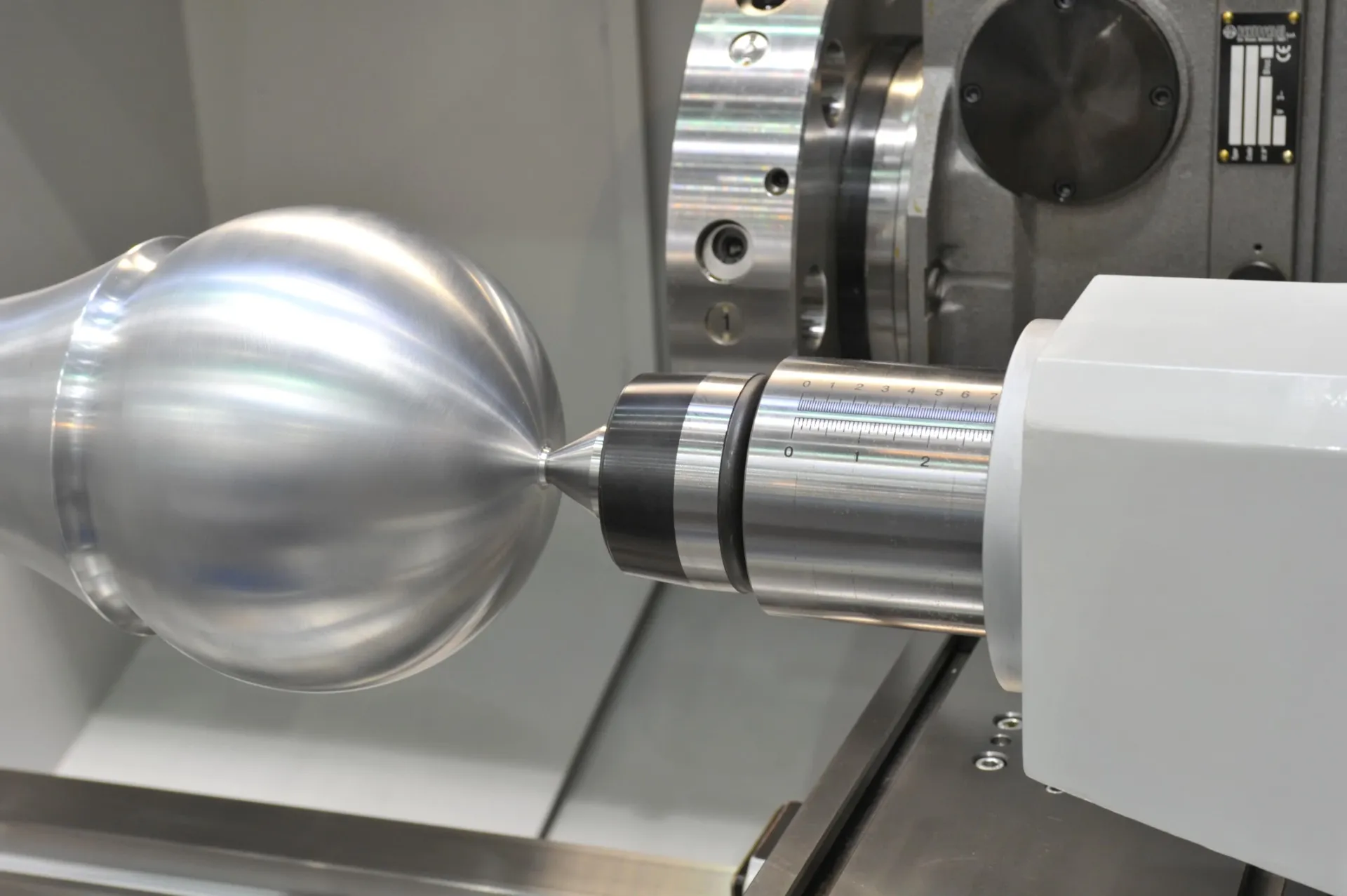

ステンレスの旋盤加工において最新の機械は、その多機能性と精度の向上において画期的です。特に、ハイスピードスピンドルを搭載した旋盤は、高速回転が可能で、加工時間を大幅に短縮できます。また、現代の加工機械は、切削油の供給システムも改良され、工具寿命の延長や加工面の品質向上にも貢献しています。これらの機械は、ステンレスという硬度が高く加工が難しい素材に対しても、安定した性能を発揮することができます。さらに、統合されたデジタル制御システムにより、加工工程の最適化が行われ、精度の均一化が実現されています。

高精度を実現するための制御技術

ステンレス旋盤加工において高精度を実現するためには、高度な制御技術が不可欠です。この制御技術は、加工中の工具の動きを精密に管理し、微細な誤差を最小限に抑える役割を果たします。特に、NC(数値制御)技術の進化により、従来の手動操作では難しかった複雑な形状の加工が可能になっています。また、リアルタイムで加工状況をモニタリングし、必要に応じて瞬時に調整を行うことで、加工精度をさらに向上させることができます。

精度向上に寄与するソフトウェアの役割

ステンレス旋盤加工における精度向上には、専用のソフトウェアが大きな役割を果たしています。これらのソフトウェアは、加工データをリアルタイムで解析し、加工に影響を及ぼす可能性のある要素を即座に検知します。さらに、シミュレーション機能を活用することで、加工前に詳細な予測を行い、誤差の原因となりうる要因を予め排除することが可能です。また、使いやすいインターフェースにより、オペレーターが容易に操作を習得できるため、生産現場での効率性も向上します。

加工時間短縮と精度維持の両立技術

ステンレス旋盤加工において、加工時間の短縮と精度の維持は常に重要な課題です。近年、最新の旋盤技術と自動化ソリューションが進化し、これら二つの要件を両立させることが可能になってきました。特に、CNC旋盤を活用したプログラム制御技術や、工具の最適化による振動の抑制が効果的です。また、加工途中のリアルタイムモニタリングにより、誤差を最小限に抑えることができます。これらの技術革新により、高精度な仕上がりを短時間で実現することが可能となりました。今後も技術が進歩し続けることで、さらなる効率化が期待されます。

高精度ステンレス加工への未来展望

高精度なステンレス旋盤加工の未来は、技術の進化とともにますます明るくなっています。AI技術やIoTの導入が進むことで、加工精度はさらに向上し、自動化されたプロセスが実現されるでしょう。これにより、人間の手では難しい微細な加工も正確に行うことが可能になると予測されています。また、持続可能な製造プロセスへの移行も進んでおり、エネルギー効率の向上や廃棄物の削減が重要なテーマとなっています。ステンレス旋盤加工の分野では、これらの技術革新を活用して、環境に優しいかつ高精度な製品を生産することが求められています。本記事を通じて、読者の皆様には高精度ステンレス旋盤加工の未来に対する期待を持っていただければ幸いです。次回の更新もどうぞお楽しみに。

ステンレス旋盤加工における工具最適化の重要性

工具選びが加工品質に与える影響

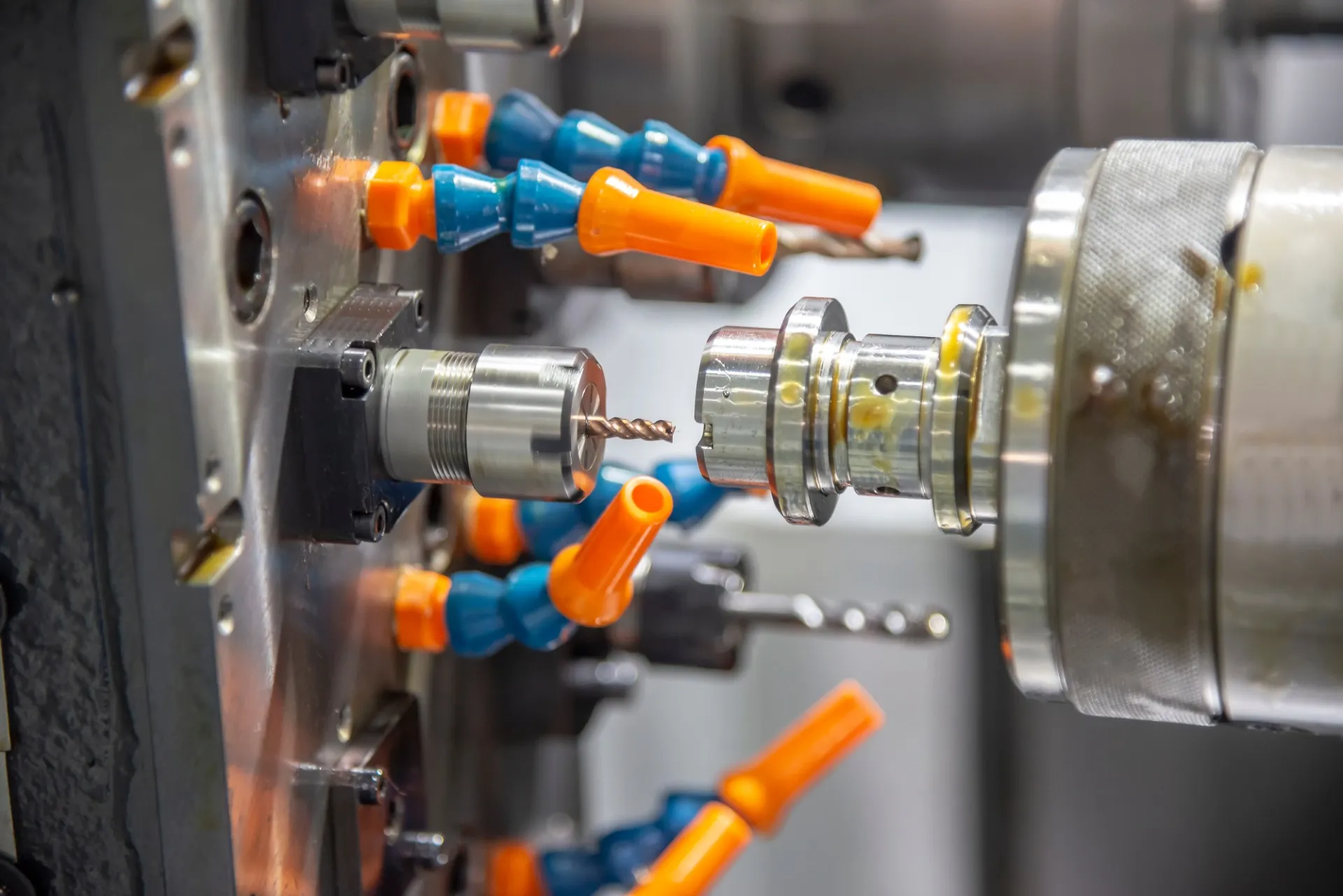

ステンレスの旋盤加工において、工具の選定は極めて重要です。適切な工具を選ぶことにより、切削面の精度や仕上がりの品質が大きく向上します。特に、ステンレスは高い硬度と耐食性を持っているため、一般的な工具ではなく、専用設計された工具を選ぶ必要があります。例えば、炭化タングステンや高速度鋼(HSS)を素材とした工具が推奨されます。これらの工具は、ステンレス特有の加工特性に対応し、加工時の摩耗を大幅に抑えることが可能です。さらに、工具の材質やコーティングの技術が進化しており、工具の耐久性と安定性が向上しています。適切な工具選びは、製品の品質を高めると同時に、加工効率の向上にも寄与します。

ステンレス専用工具の最新トレンド

ステンレス旋盤加工の現場では、専用工具の技術進化が目覚ましく進んでいます。特に、ナノコーティング技術を施した工具は、摩耗に強く耐久性が高いため、長時間にわたって安定した加工を実現します。また、最近ではチタン合金を組み合わせた工具も登場しており、その結果として工具の寿命が大幅に延びるだけでなく、加工精度も向上しています。さらに、ステンレス専用の工具設計においては、切削抵抗を最小化する形状が取り入れられており、加工効率の向上が図られています。このような最新トレンドの専用工具を導入することで、ステンレス旋盤加工は一層の高精度化と生産性向上が期待できるのです。

工具の摩耗とその対策法

ステンレス旋盤加工において、工具の摩耗は避けられない問題です。摩耗が進行すると加工精度が低下し、最終製品に影響を及ぼすことがあります。まず、摩耗の原因を理解することが重要です。ステンレスは硬度が高く、加工中に発生する熱が工具に負担をかけます。このため、適切な冷却システムを導入することで摩耗を最小限に抑えることができます。また、高品質なステンレス専用工具を使用することで、摩耗を軽減することが可能です。最近では、コーティング技術の進化により、工具表面の耐熱性が向上しており、これも摩耗対策に寄与しています。さらには、最新のセンサー技術を用いることで、リアルタイムで摩耗状態を監視し、適切なタイミングでの工具交換が可能になります。このように、摩耗対策を徹底することで、ステンレス旋盤加工における精度と効率を維持することができます。

工具寿命を延ばすためのメンテナンス

ステンレス旋盤加工における工具寿命の延長は、コスト削減と生産効率の向上に直結します。工具寿命を延ばすためには、まず使用後の徹底した清掃が必要です。切削屑やオイルなどの異物を除去し、工具を常に清潔に保つことで劣化を防ぎます。さらに、工具の摩耗状況を定期的にチェックし、必要に応じて再研磨を行うことが重要です。これにより、工具の切れ味を長期間維持できます。最近では、センサー技術によるリアルタイム監視が可能になり、適切な時期に工具交換やメンテナンスを行うことができます。これにより、無駄なダウンタイムを削減し、効率的な生産を実現します。定期的な工具ホルダーやチャックの調整も、加工精度に大きく影響を与えるため不可欠です。これらの対策を講じることで、ステンレス旋盤加工における工具の寿命を効果的に延ばすことができます。

加工効率を上げる工具の選び方

ステンレスの旋盤加工において、加工効率を上げるための工具選びは非常に重要です。ステンレスは硬く、加工時に工具に大きな負荷がかかるため、適切な工具選定が加工の成功を左右します。まず、ステンレス専用の高硬度工具を選ぶことが基本です。これにより、摩耗を抑え、長時間の加工でも安定した性能を発揮します。また、工具のコーティング技術も進化しており、耐熱性や耐摩耗性を向上させることで、加工精度を高めることが可能です。さらに、工具の形状や切削条件を最適化することで、切削抵抗を減少させ、加工時間を短縮することができます。これにより、全体の加工効率を大幅に向上させることができるのです。

工具の最適化によるコスト削減

ステンレス旋盤加工において、工具の最適化はコスト削減に直結します。適切な工具を選定し、使用条件を最適化することで、工具の寿命を延ばし、不必要な交換コストを削減できます。例えば、最新のステンレス専用工具を使用することで、加工時の摩耗を大幅に減少させることが可能となります。さらに、工具のメンテナンスを定期的に行うことで、工具の性能を最大限に引き出しつつ、工具破損による生産停止を防ぐことができます。加えて、切削条件をリアルタイムで監視し、最適化することにより、エネルギー消費を抑え、加工コスト全体を削減します。最後に、こうした最適化努力を積み重ねることで、ステンレス旋盤加工のプロフェッショナルは、品質と経済性を兼ね備えた加工を実現することができるのです。

耐久性を高めるためのステンレス素材選びの秘訣

ステンレスの種類とその特徴

ステンレスは、その用途や特性に応じてさまざまな種類が存在します。一般的には、クロム含有量に応じて大きくオーステナイト系、フェライト系、マルテンサイト系に分類されます。オーステナイト系は、優れた耐腐食性と加工性を持ち、304ステンレスが代表的です。フェライト系は磁性を持ち、耐熱性に優れた特徴があります。マルテンサイト系は、高い強度と硬度を持ちながらも、耐腐食性にはやや劣る場合があります。これらの特徴を理解することで、用途に最適なステンレスを選び出すことが可能になります。

耐久性に優れたステンレス合金の選択

耐久性を重視したステンレス合金の選定は、製品の品質に直結します。例えば、海洋環境での使用には、モリブデンを含む316ステンレスが最適です。この合金は、塩水に対する優れた耐腐食性を持ち、厳しい条件下でも長期間の使用に耐えることができます。また、高温環境での耐久性を求める場合には、耐熱性に優れたフェライト系合金が適しています。こうした特性に基づき、使用環境に応じた適切なステンレス合金を選定することが、製品の長寿命化に寄与します。

素材選びが製品寿命に及ぼす影響

ステンレスの旋盤加工において、素材選びは製品の寿命に直接的な影響を与えます。ステンレス鋼の中でも、SUS304やSUS316などの耐食性に優れた素材は、特に湿気や化学薬品への耐性が求められる環境での使用に最適です。これらの素材は腐食を防ぎ、製品の長寿命化に貢献します。また、適切な熱処理を施すことで、鋼の強度や硬度を調整し、特定の用途に合わせた特性を持たせることが可能です。さらに、防錆処理を導入することで、長期的な耐久性を一層強化することができます。これにより、高性能かつ信頼性の高い製品を市場に提供することが可能となります。

特殊環境に適したステンレスの選び方

特殊環境での使用を前提としたステンレス旋盤加工では、適切な素材選びが不可欠です。特に、海水にさらされる環境や高温の条件下では、SUS316のような耐食性と耐熱性を備えたステンレスが推奨されます。この素材は、モリブデンを含み、腐食に対する強い抵抗力を持つため、過酷な条件下でも優れた性能を発揮します。また、ステンレスの表面加工を施すことで、耐久性をさらに向上させることができ、腐食の進行を効果的に防ぐことが可能です。これにより、長期間にわたって安定した性能を維持できる製品の開発が可能となり、多様な産業で信頼性の高い解決策を提供します。

ステンレス旋盤加工で活躍する革新的な技術とは

革新的技術で変わるステンレス旋盤加工

ステンレスの旋盤加工は、近年、革新的技術によりその可能性が大きく広がっています。特に、スマートマシン技術の進化は加工精度の向上に寄与し、ステンレスの特性を最大限に活かすことが可能となりました。これにより、従来よりも複雑な形状や高精度が求められる部品の加工が容易になり、多様な産業での応用が期待されます。また、最新のCNC技術を駆使することで、加工の自動化が進み、時間とコストの両面で効率化が図られています。このような技術革新は、ステンレス旋盤加工の新たな展望を切り開いており、生産性の向上や品質の安定化に貢献しています。特に、スマートセンサーやAI技術を取り入れることで、加工プロセス全体の最適化が進んでおり、さらなる性能向上が期待されています。

新素材と加工技術の融合

ステンレス旋盤加工における新素材と加工技術の融合は、次世代の製造プロセスにおける重要な要素となっています。特に、最新の素材技術はステンレスの強度と耐久性を向上させつつ、軽量化を実現しています。これにより、航空宇宙産業や自動車業界など、高精度を要求される分野においても、その応用範囲が拡大しています。また、新しい合金素材の開発は、加工の難易度を下げ、より精密な製品を短期間で生産することを可能にしています。これに加えて、新しい旋盤加工技術の導入は、より複雑なデザインや仕様に対応する能力を企業にもたらし、競争力の向上に寄与しています。特に、ナノテクノロジーの活用により、微細加工も可能となり、ステンレスの性能を最大限に引き出した製品の提供が可能となっています。

自動化がもたらす加工効率の向上

ステンレスの旋盤加工において、自動化技術は効率性向上の重要な鍵です。AIやIoT技術の導入により、機械の正確な制御が可能となり、加工精度の向上が実現しています。これにより、ステンレスの持つ硬度と耐久性を最大限に活用しながら、高精度な加工が可能となります。さらに、自動化されたシステムは、人的ミスを最小限に抑えることができ、品質の一貫性を保つ助けとなります。加工現場における自動化は、労働時間の短縮やコスト削減にも寄与し、企業の競争力を高める要因となっています。特に、ステンレスのような加工が難しい素材においては、自動化技術の活用がプロジェクトの成功に直結するため、その重要性はますます高まっています。

IoT技術とステンレス加工の連携

IoT技術の発展は、ステンレス旋盤加工に新たな可能性をもたらしています。IoTセンサーが設備の稼働状況をリアルタイムで監視し、異常を検知すると即座に対応が可能となります。これにより、設備の稼働率を最適化し、ダウンタイムを最小限に抑えることが可能です。また、データ分析を通じて、加工プロセスの改善点を見つけ出し、効率性と品質を同時に向上させることができます。このような技術は、ステンレスの加工に伴う複雑な課題を解決するだけでなく、より柔軟で適応力のある生産体制を実現します。IoT技術との連携により、ステンレス旋盤加工の新しいステージが開かれ、業界全体の進化を促進しています。

加工精度を維持するためのステンレス旋盤の工夫

精度を維持するための振動抑制技術

ステンレスの旋盤加工において、振動は精度を左右する重大な要因です。特にステンレスは硬度が高く、加工時に発生する振動が精度に影響を与えやすいです。そこで、振動抑制技術が求められます。振動をリアルタイムで検知し、それに応じて機械の動作を最適化するシステムが開発されています。この技術により、製造プロセスにおける微細な振動を抑え、最終製品のばらつきを減少させることが可能となります。振動抑制は、ステンレス旋盤加工の精度を向上させるために欠かせない要素であり、加工の安定性を確保するための重要な技術として注目されています。

温度管理が加工精度に与える影響

ステンレス旋盤加工の精度を高めるためには、温度管理が重要です。温度変化はステンレスの寸法変化を引き起こし、精度に悪影響を及ぼすことがあります。加工環境の温度を一定に保つことで、ステンレスの熱膨張を最小限に抑えることができます。このため、加工室の温度管理は必須です。さらに、素材の温度を均一にするための事前準備も重要です。温度の変動を抑えることは、長時間にわたって高精度な加工を維持するための鍵となります。このように、温度管理はステンレス旋盤加工における品質維持に直結する要素として、常に注意が必要です。

ステンレス旋盤の定期検査とその重要性

ステンレス旋盤の定期検査は、加工の安定性と長期間にわたる高精度を確保するために欠かせない工程です。特にステンレスはその硬度と耐食性から加工が難しい素材の一つとされており、旋盤の状態を常に最良に保つことが求められます。定期検査では、機械の各部品の摩耗状態を詳細にチェックし、必要に応じて早期の修理や交換を行います。スピンドルやベアリングなど、精度に直接影響を与える部位の状態を特に重視します。これらの部品の摩耗や不具合を未然に防ぐことで、ステンレス旋盤の加工精度と耐久性を長期にわたって維持することが可能です。さらに、定期的な検査を通じて潜在的な問題を早期に発見し、異常が大きなトラブルに発展する前に対処することができるため、機械のダウンタイムを最小限に抑えることができます。

精度を守るための効果的な保守方法

ステンレス旋盤で高い精度を維持するためには、効果的な保守方法が重要です。まず、日々の清掃を徹底することが基本です。旋盤内部に切り粉や油汚れが溜まると、機械の動作不良を引き起こし、加工精度に悪影響を及ぼします。また、潤滑剤の適切な補充は、摩耗を抑制し、機械の寿命を延ばす鍵となります。特にステンレスの加工では、切削中に発生する摩擦熱が精度に影響を与えるため、潤滑が欠かせません。さらに、定期的に各部品の摩耗状態を確認し、必要に応じて予防的に部品交換を行うことが大切です。スピンドルやベアリングは、旋盤の加工精度に直結するため、これらの部品の状態を重点的に監視し、必要に応じて早期に対応することで、ステンレス旋盤の精度と生産性を長期間にわたって保つことができます。

加工精度を上げるための作業環境改善

ステンレスの旋盤加工において、加工精度を向上させるための作業環境の改善は極めて重要です。適切な作業環境は、工具の劣化を防ぎ、安定した加工を実現するための基盤となります。まず、作業空間の整理整頓が求められます。工具や材料が適切に管理されている環境では、作業者が効率的に動けるだけでなく、不要な振動や摩耗を減少させることが可能です。また、作業エリアの温度と湿度を一定に保つことも重要です。特にステンレスは温度変化に敏感であり、環境条件が不安定だと精度に影響を及ぼします。これらの要因を考慮し、作業環境を最適化することで、ステンレス旋盤加工における精度と信頼性を高めることができるのです。

長期的な精度向上のための行動計画

ステンレス旋盤加工における長期的な精度向上を実現するためには、継続的な改善が不可欠です。まず、定期的な研修と技術指導を通じて、作業者のスキルアップを図ることが重要です。最新技術の導入や設備のアップグレードも考慮に入れ、常に最先端の技術を取り入れる姿勢が求められます。また、データを活用したプロセスの見える化とフィードバックループの構築により、加工工程のボトルネックを特定し、改善を繰り返すことができます。さらに、加工品の品質を定期的に評価し、顧客からのフィードバックを積極的に活用することも、精度向上の鍵となります。これらの取り組みを通じて、ステンレス旋盤加工における精度の高い製品を提供し続けることが可能となります。本記事を通じて得た知識を活かし、皆様の加工現場での成功をお祈りいたします。次回もどうぞお楽しみに。

ステンレス旋盤加工の成功事例から学ぶ技術の進化

成功事例に学ぶステンレス旋盤加工のポイント

ステンレス旋盤加工の成功事例から学べるポイントは数多くあります。まず、精度と耐久性を両立するためには、CNC旋盤の導入が一つの鍵となります。複雑な形状の部品を精密に加工することで、不良品の発生率を低下させることが可能です。さらに、レーザー計測技術を組み合わせることで、加工精度のさらなる向上が期待できます。こうした技術の導入によって、製品の品質が飛躍的に向上し、顧客の満足度を大きく引き上げています。このような成功例を参考にし、ステンレス旋盤加工の現場での実践に活かすことが重要です。技術の進化を積極的に取り入れることで、他社との差別化を図り、競争力を維持することが可能になります。

実績から見る加工技術の進化

ステンレス旋盤加工における技術進化の実績は、業界全体の発展を示しています。特に、近年では多軸制御技術の導入が、加工の効率性と精度を大幅に改善しています。これにより、複雑なステンレス部品の加工時間が短縮されると同時に、製品の一貫性も確保されるようになりました。また、新しい切削工具の開発も進んでおり、これまで難しいとされていた高硬度ステンレス素材の加工が可能となっています。これらの技術進化は、製造業者にとって大きなアドバンテージとなり、高品質な製品を迅速に市場に投入するための基盤を築いています。このような進展は、ステンレス旋盤加工の分野においてさらなる成長を促進し、業界全体の競争力を高めることに寄与しています。

成功事例における素材と工具の選び方

ステンレス旋盤加工において、成功事例から学ぶべき重要なポイントの一つは、適切な素材と工具の選び方です。ステンレスは耐久性に優れ、腐食に強い特徴を持つため、加工の難易度が高い素材の一つです。加工の成功には、素材の特性を十分に理解し、その特性に最も適した工具を選定することが不可欠です。一般的に、ステンレスの旋盤加工では、高速鋼や超硬工具が使用されることが多く、それぞれの工具の特性を活かした加工条件の設定が求められます。例えば、高速鋼はコストパフォーマンスが良く、柔軟性に優れた加工が可能ですが、耐久性は超硬工具に劣ります。一方、超硬工具は高い耐久性を持ち、高速での加工が可能で、特に大量生産においては生産効率を向上させる効果があります。これらの工具の選定は、加工するステンレスの種類や要求される精度に応じて最適化されるべきですが、そのためには過去の成功事例を参考にすることが有効です。

技術の進化がもたらす新たな可能性

近年、ステンレス旋盤加工技術の進化が、さまざまな新しい可能性をもたらしています。最新の加工技術は、素材の特性を最大限に活かし、これまで以上に高い精度と効率を実現することを可能にしています。特に、コンピュータ制御による精密加工技術の導入は、加工の再現性を向上させ、安定した品質を維持するための鍵となっています。また、3Dプリンティング技術やレーザー加工技術の進化も、ステンレス旋盤加工に新たなアプローチを提供しています。これらの技術は、複雑な形状や微細な構造を持つ部品の加工を可能にし、設計の自由度を大幅に高めています。さらに、シミュレーション技術の発展により、加工前に最適な加工条件を事前に検証することが可能となり、トライアンドエラーを減少させることができます。こうした技術の進化は、ステンレス旋盤加工の未来を切り開く重要な要素であり、業界全体に新たな付加価値をもたらしています。

成功事例から得る品質向上のヒント

ステンレス旋盤加工における品質向上のヒントは、過去の成功事例から学ぶことができます。まず、適切な素材選びが重要です。高硬度で耐摩耗性に優れたステンレスを選ぶことで、製品の寿命を延ばすことが可能になります。次に、工具の最適化が不可欠です。工具の選定は加工精度に直接影響を与えるため、最新の工具を使用し、加工条件に応じて調整を行うことが求められます。さらに、定期的な品質管理と検査プロセスの確立により、製品の均一性を保つことができます。これらを踏まえたステンレス旋盤加工の戦略は、品質向上を実現するための鍵となります。

成功を導くステンレス旋盤加工の戦略

成功を導くステンレス旋盤加工の戦略には、技術革新と人材育成の両面が含まれます。最新の加工技術を導入することで、高い精度と効率を実現することが可能です。また、従業員のスキルアップも欠かせません。定期的なトレーニングを通じて、新しい技術や工具の使い方を習得させ、現場での即戦力とすることが大切です。さらに、自動化システムの導入により、生産性を向上させるとともに、人為的ミスを減少させることができます。これらの取り組みにより、ステンレス旋盤加工の現場において、卓越した品質と耐久性を持つ製品を生産し続けることが可能となります。本記事を締めくくるにあたり、これらの戦略は次回のエピソードへの期待を募らせるための基盤となります。

ステンレス旋盤加工の未来最新技術とその可能性

未来を見据えたステンレス旋盤加工の方向性

ステンレス旋盤加工の未来は、技術革新によって大きく変わろうとしています。耐久性と精度をさらに高めるためには、素材の選定や工具の最適化が不可欠です。特に、ステンレスはその特性上、加工が難しい素材ですが、新しい合金の登場や加工技術の進化により、その可能性は広がっています。これまで以上に高精度で効率的な加工が求められる中、技術者たちは常に新しい方法を模索し、旋盤加工の未来を切り拓いているのです。

次世代技術が切り開くステンレス加工

次世代のステンレス旋盤加工技術は、スマート技術とAIの進化によって革新が進んでいます。これにより、加工精度の向上やスピードの向上が実現され、複雑な設計にも対応可能な柔軟性が生まれています。また、最新のCNC技術やシミュレーションソフトウェアが導入されることで、加工プロセスの効率化が加速しています。これらの技術革新が、ステンレス旋盤加工における新たな標準を確立し、さらなる進化を可能にしています。

AIとステンレス旋盤加工のシナジー

ステンレス旋盤加工におけるAIの導入は、精度と効率の劇的な向上をもたらしています。AI技術は過去の加工データを分析し、最適な加工条件を自動で設定することで、ステンレスの硬さや粘りに対応する精密な加工を可能にしています。特に、リアルタイムでの監視と調整が行えるため、工具の摩耗や材料特性の変動に迅速に対応できる点が大きな強みです。さらに、AIは工具の状態を常に監視し、必要なメンテナンスを事前に予測することで、生産ラインの安定性を高めます。これにより、加工精度が向上すると同時に、工具寿命の延長も実現され、結果的にコスト削減に寄与します。AIとステンレス旋盤加工のシナジーは、未来の製造業の標準を形成する力となり、業界に革新をもたらしています。

持続可能な加工技術の探求

ステンレス旋盤加工において、持続可能性は重要な課題です。環境に配慮した加工技術の開発が求められており、エネルギー消費の削減や廃材の再利用が注目されています。ステンレスはリサイクルが可能な素材であり、その特性を活かした循環型の加工プロセスが開発されています。具体的には、加工中に発生する切りくずを効率的に集めて再利用するシステムが導入されています。また、最新の旋盤加工技術では、加工液の使用量を最小限に抑えることで、環境負荷を軽減する取り組みも進められています。これにより、製造現場での持続可能性が高まり、企業の社会的責任が果たされています。これらの技術革新は、地球環境に優しいステンレス旋盤加工を実現するための重要なステップとなっています。

未来の加工ニーズに応える技術革新

ステンレス旋盤加工の未来における技術革新は、急速に進化する製造業界の変化に対応するための鍵となります。特に、より複雑な形状や高精度を求められる製品が増える中、最新のAI技術やIoTの導入がそれを可能にしています。AIによる自動データ解析を活用することで、加工工程の最適化と効率化が実現し、リアルタイムでの品質保証が可能となります。また、環境に配慮した持続可能な技術開発も同時に進行しており、ステンレス旋盤加工の未来は非常に明るいものです。今後も目覚ましい技術進化により、加工ニーズに柔軟に応えることが期待されます。

ステンレス旋盤加工の未来展開と挑戦

ステンレス旋盤加工の未来展開は、持続可能性と技術効率化の両立を目指しています。複雑な形状の加工や微細な精度が求められるニーズに対し、3Dプリンティング技術やナノテクノロジーの導入が進む中、これらの先端技術を旋盤加工に取り入れることで、さらなる可能性が広がっています。しかし、これらの進化には常に新しい課題が伴います。特に、技術者の熟練度や機械装置の精密性の向上が求められるため、継続的な研究開発が必須です。本記事を通して、ステンレス旋盤加工の未来を見据えた技術への挑戦と、次世代への期待を共有できたことを嬉しく思います。次回のシリーズでは、さらなる技術革新の具体例を取り上げ、読者の皆様に価値ある情報を提供していきますので、ぜひご期待ください。