ステンレス旋盤加工の秘密:高精度を実現する最適ツール選び

2025/03/08

ステンレス旋盤加工は、その優れた耐久性と高精度な仕上がりで注目されています。しかし、ステンレスという素材の特性から、その加工には特別な工具選定が求められます。本記事では、ステンレス加工の秘密を解き明かし、最適な旋盤工具選びについて探ります。高精度を実現するカギは、適切な工具と最新技術の活用にあります。是非、これからの加工プロジェクトに役立ててください。

目次

ステンレス旋盤加工の魅力を探る高精度を実現するステンレス旋盤の秘密

ステンレス素材の特性と旋盤加工の相性

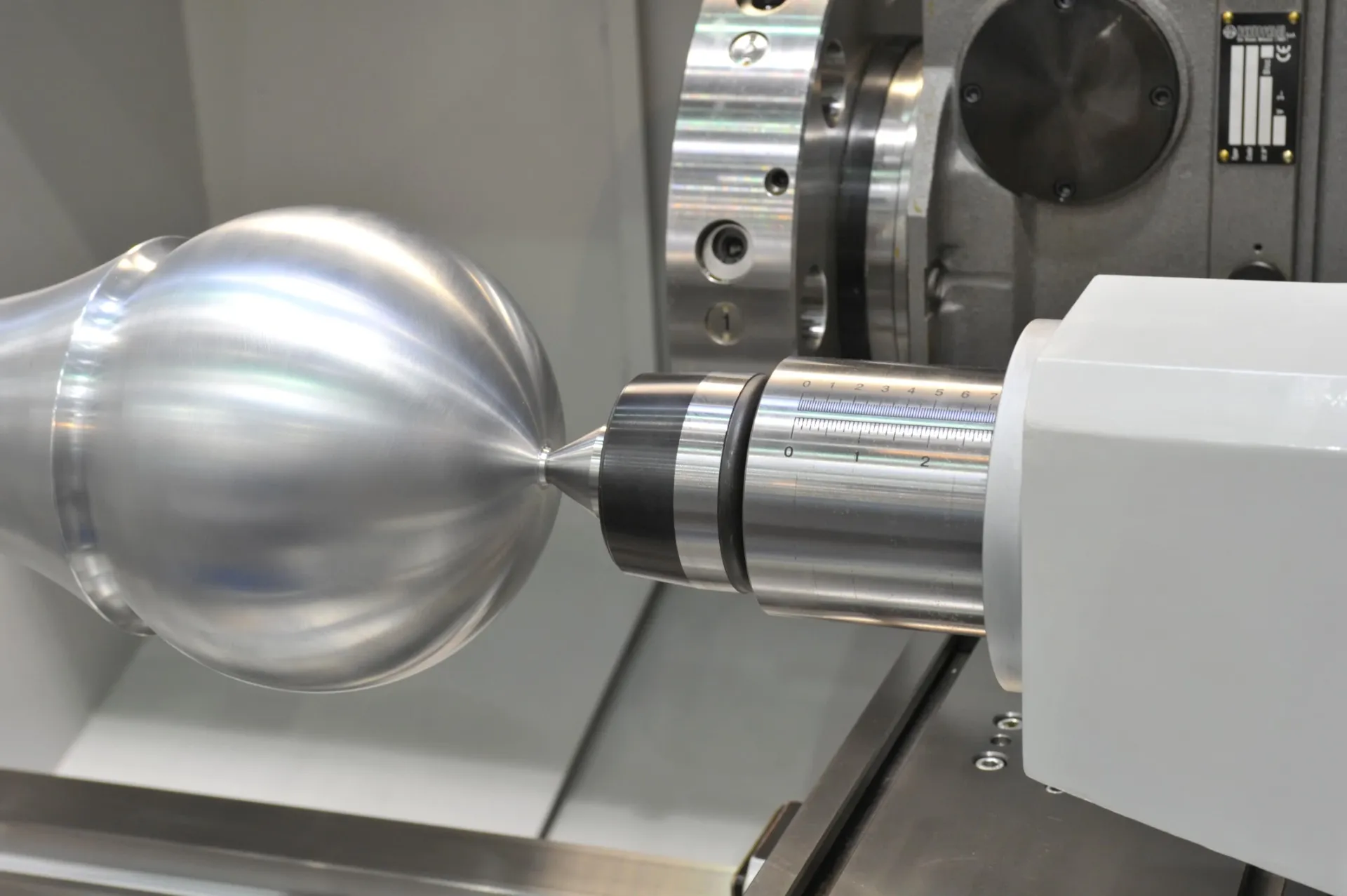

ステンレスは、その耐食性や強度、耐熱性が高いことで知られ、多くの産業で広く使用されています。しかし、ステンレスの旋盤加工には特有のチャレンジがあります。その硬度と熱伝導性の低さから、切削時に工具が摩耗しやすく、加工温度が上昇しやすいという問題があります。このため、ステンレスの旋盤加工には、高精度な工具選びが欠かせません。例えば、セラミックや超硬合金などの工具が推奨され、これらは高温状態でも優れた耐摩耗性を発揮します。適切な工具の選定は、工具寿命を延ばし、高品質な仕上がりを実現するための鍵と言えます。ステンレスと旋盤加工の相性を深く理解することで、効率的かつ高精度な加工が可能となるでしょう。

高精度な仕上がりを支える技術的要素

高精度な仕上がりを実現するための技術的要素には、適切な切削条件の設定が挙げられます。ステンレスの旋盤加工では、切削速度や送り速度、切削深さを最適に調整することが不可欠です。特に切削速度を適切に設定することで、熱発生を抑え、工具の摩耗を最小限にすることができます。さらに、工具の刃先形状やコーティング技術も高精度加工において重要な役割を果たします。最新のコーティング技術を使うことで摩擦を減少させ、工具の耐久性を向上させることが可能です。これらの技術的要素を考慮することで、ステンレス旋盤加工における高精度な仕上がりが実現でき、加工効率の向上にも寄与します。

振動を抑えるための旋盤設計のポイント

ステンレス旋盤加工における振動の管理は、加工精度を確保するために非常に重要です。振動は、特にステンレスのような硬度の高い素材を加工する際に顕著に現れる問題です。まず、旋盤設計においては、剛性の高い機械を選ぶことが基本です。機械の剛性が高いほど、外部からの振動が吸収されやすくなり、加工時の振動を抑えることが可能です。また、機械の設置場所にも注意を払い、振動を吸収するような基盤を利用することが推奨されます。さらに、振動をリアルタイムで検知する最新技術の導入も有効です。加工中の微細な振動を最小限に抑えることで、ステンレス旋盤加工の高精度な仕上がりが実現されます。

ステンレス加工における冷却液の選定

ステンレス旋盤加工では、適切な冷却液の選定が加工品質に直接影響します。ステンレスは熱伝導率が低く、加工中に大きな熱が発生しやすいため、冷却液の役割は非常に重要です。まず、冷却液には熱を迅速に取り除く特性が求められます。これにより、工具の寿命が延び、加工面の品質が向上します。また、冷却液の選定においては、潤滑性も重要な要素となります。潤滑性の高い冷却液を使用することで、工具とステンレス素材の摩擦を減少させ、加工時の抵抗を低減します。さらに、環境に配慮した生分解性の冷却液も注目されています。冷却液の適切な選定は、ステンレス旋盤加工の効率を最大限に引き出すための鍵となります。

表面仕上げに影響を与える要因

ステンレス旋盤加工において、表面仕上げのクオリティを左右する要因は多岐にわたります。まず、工具の選定が重要です。不適切な工具を使用すると、表面に微細な傷や不均一な仕上がりが生じることがあります。次に、切削速度と送り速度の調整が挙げられます。これらは表面の滑らかさに直接影響を与えるため、素材特性に合わせた最適な設定が求められます。また、加工中の振動も表面仕上げに影響を与えるため、振動を抑える設計やクランプが必要です。さらに、冷却液の適切な使用は、摩擦を減少させ、熱による表面損傷を防ぐ上で不可欠です。これら各要素の最適化が、高精度で美しいステンレス表面を実現する鍵となります。

耐久性を高めるための加工条件

ステンレス旋盤加工で製品の耐久性を向上させるには、適切な加工条件を設定することが重要です。まず、切削速度と送り速度のバランスを取ることで、工具の摩耗を最小限に抑え、加工精度を維持します。特に、ステンレスのような硬い素材では慎重な設定が求められます。また、潤滑剤を利用することで、摩擦と熱を効果的に制御し、製品の長寿命化を図ります。さらに、温度管理を徹底することで、熱による材料の変形や劣化を防ぐことが可能です。冷却システムの使用は、特に熱に敏感なステンレス加工で役立ちます。これらの要因を考慮した加工条件の最適化により、製品の耐久性が大幅に向上し、長期的な信頼性を確保することができます。本記事を通じて紹介した技術と知識を活用し、次なるプロジェクトでさらなる高精度と耐久性を実現してください。次回の記事もお楽しみに。

高精度なステンレス旋盤加工を可能にする最適工具選びのポイント

ステンレスに適した工具材料とは

ステンレス旋盤加工において、最適な工具材料を選ぶことは非常に重要です。ステンレスは耐食性と強度が高いため、加工中の摩耗や熱の発生を抑える必要があります。そこで、超硬合金やセラミック製の工具が推奨されます。これらの材料は高い硬度と耐熱性を持ち、ステンレスの特性に適応しながら高精度な加工を実現します。また、ダイヤモンドコーティングを施した工具は、特に硬質なステンレス品種に対して切削効率を向上させる効果があります。工具選びは加工の成否を左右する要因であり、耐久性と精度を考慮した選定が求められます。

工具の形状と切削効率の関係

ステンレス加工では、工具の形状が切削効率に大きな影響を与えます。特に、切削角度やチップ形状の選択は、加工中の切削抵抗を低減し、スムーズな加工を実現するために重要です。正確に調整された切削角度は、ステンレスの硬さに適応しながら工具の寿命を延ばすことができます。さらに、工具の形状が適切であれば、切削時の振動を抑えることができ、最終製品の仕上がり品質を向上させることが可能です。形状と切削効率の関係性を理解し、最適な工具選びを行うことで、ステンレス旋盤加工の効率化と高精度化を両立できます。

コーティング技術がもたらす精度向上

ステンレス旋盤加工において、工具のコーティング技術は精度向上において重要な要素です。特に、耐摩耗性の高いコーティングは、工具の寿命を延ばし、加工時の摩耗を大幅に減少させます。これは高精度な加工が求められるステンレス素材において、特に有効です。最新のコーティング技術では、耐熱性や摩擦係数の低減といった特性が加えられ、より効率的かつ精密な切削が可能となっています。このような進化したコーティング技術の利用は、工具のパフォーマンスを最大限に引き出すことに貢献し、ステンレス旋盤加工の全体的な効率を飛躍的に向上させます。

摩耗を最小限に抑える工具の選び方

摩耗を最小限に抑えるためには、適切な工具選びが不可欠です。ステンレスは硬度が高く、加工時に摩耗が激しいため、耐久性のある工具素材を選ぶ必要があります。特に、コバルトやタングステンを含む高硬度合金は、摩耗に強く長寿命を実現します。また、工具の形状も摩耗抑制に影響を与えます。最適な刃先角度やチップの形状を選択することで、摩擦を減らし、工具寿命を延ばすことが可能です。さらに、冷却液の適切な使用も摩耗を抑える要素として重要で、加工時の温度を制御し、工具の負担を軽減します。

加工速度と送り速度の最適化

ステンレス旋盤加工において、加工速度と送り速度の最適化は高精度な仕上がりを実現するための鍵となります。ステンレスは硬度が高く、適切な速度での加工が求められます。一般に、硬い材料には低速での切削が適していますが、送り速度も慎重に調整する必要があります。速すぎる送り速度は工具の摩耗を早め、逆に遅すぎると加工時間が長くなり、効率が低下します。最新の加工技術を活用することで、リアルタイムでの速度調整が可能となり、より精度の高い加工が実現します。このように、加工速度と送り速度の最適なバランスを見つけ出すことが、ステンレス旋盤加工における成功の秘訣です。

最新の工具トレンドとその選定基準

ステンレス旋盤加工の分野では、工具の進化が続いています。最新のトレンドとして、耐久性の高いコーティングを施した工具が注目されています。これにより、摩耗を抑えながらも高精度な加工が可能となっています。また、工具の形状や材質も進化し、より効率的な切削が実現されています。選定基準としては、加工するステンレスの種類に応じて、最適な工具を選ぶことが重要です。硬度や熱伝導率などの特性に合わせた工具選びによって、加工精度を飛躍的に向上させることができます。最新の技術を取り入れた工具を選定することで、ステンレス旋盤加工においても競争力を維持することが可能です。次回のエピソードでは、これらの技術をさらに深く掘り下げ、未来の加工技術の可能性を探ります。

最新技術で挑むステンレス旋盤加工の高精度化への道

CNC技術による精密加工の革新

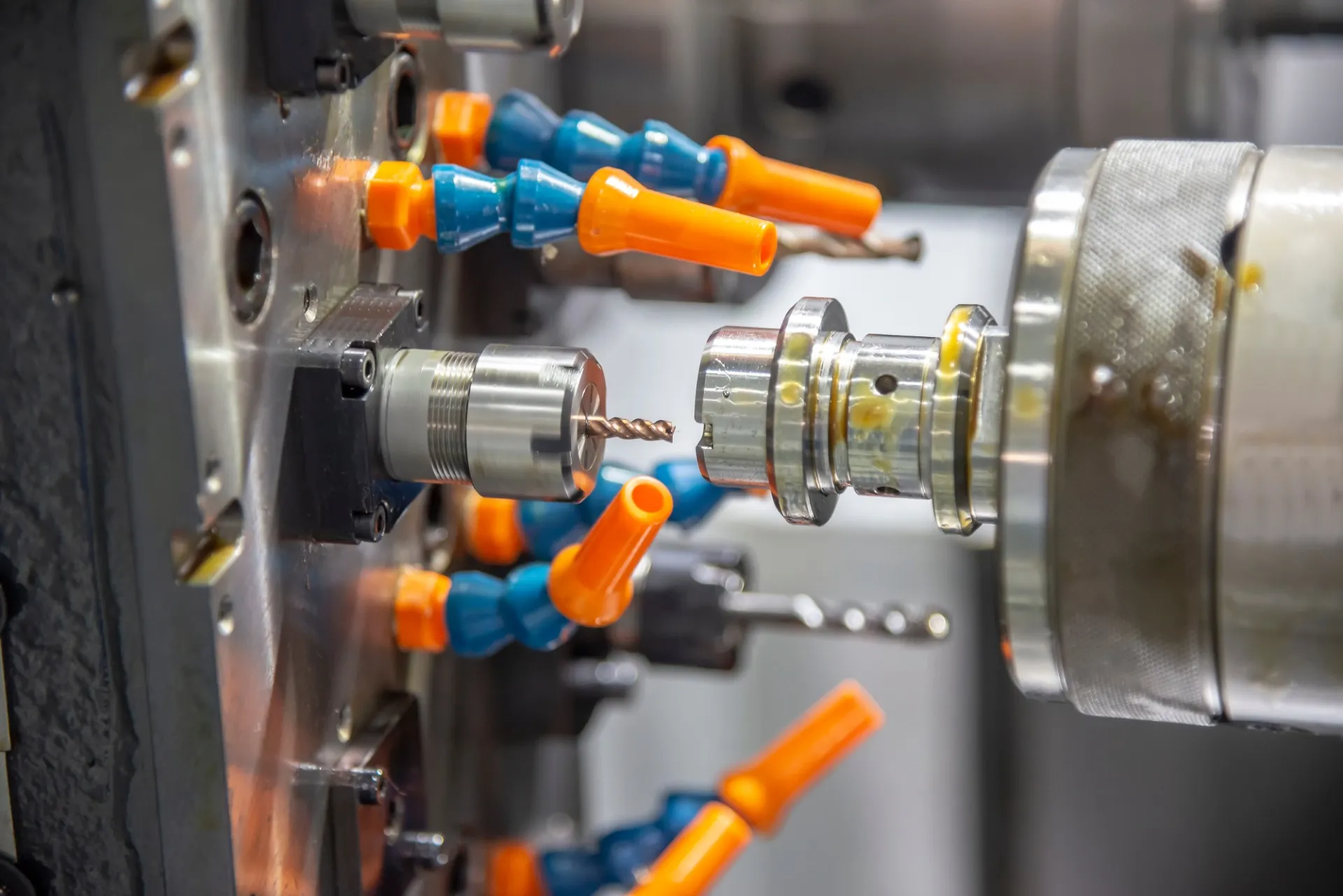

ステンレス旋盤加工において、CNC技術は不可欠な要素としてその威力を発揮しています。CNCマシンの導入により、加工精度が飛躍的に向上し、複雑な形状を持つステンレス部品も高精度で仕上げることが可能になりました。この技術は、特に耐久性が求められるステンレスのような難加工材において、切削条件を細かく制御することで、工具の摩耗を最小限に抑え、長寿命を実現します。また、CNC技術の進化により、加工時間の短縮と効率化が進み、生産性の向上にも寄与しています。これにより、ステンレス製品の品質向上が可能となり、業界において競争力を高めています。

AIを活用した加工プロセスの最適化

AI技術はステンレス旋盤加工のプロセスを大幅に革新しています。AIがリアルタイムで加工データを分析し、最適な加工条件を自動的に調整することで、人的ミスを最小限に抑えることが可能です。特にステンレスのような加工が難しい素材では、AIを活用することで加工中に発生する微細な変動にも迅速に対応でき、常に高い精度を維持することができます。このようなAIの導入により、加工プロセスの自動化と最適化が進み、効率的に高品質な製品を生産することが可能になっています。この技術は、ステンレス旋盤加工において重要な役割を果たし、製造業での競争力強化に貢献しています。

自動化システムがもたらす効率性

ステンレス旋盤加工において、自動化システムの導入は効率性の向上に大きく寄与しています。従来、ステンレスの加工は時間と手間がかかり、熟練した技術者の手作業に頼る部分が大きかったです。しかし、近年の自動化技術の進化により、加工工程が一貫して効率化され、高精度な仕上がりが安定的に確保できるようになりました。自動化による効率化は、特に大量生産においてその真価を発揮します。例えば、ロボットアームや自動搬送システムを活用することで、材料の供給から最終的な仕上げまでをスムーズに連携させることができ、人的ミスを最小限に抑えながら生産時間を大幅に短縮します。さらに、自動化システムはリアルタイムで機械の状態をモニタリングし、AI技術を活用して即座に調整を行うため、常に最適な加工条件を維持することが可能です。これにより、ステンレス旋盤加工の効率が飛躍的に向上し、製品の均一な品質を保証することができます。

3Dシミュレーションによる加工シミュレーション

ステンレス旋盤加工における3Dシミュレーション技術は、製造工程の革新をもたらしています。従来の加工方法では、試作と実験に多くの時間とコストがかかっていましたが、3Dシミュレーションを活用することで、そのプロセスが大幅に改善されました。3Dシミュレーションでは、ステンレス素材を用いた旋盤加工の過程をバーチャル環境で再現し、現実的な加工結果を事前に検証することができます。これにより、設計段階での問題点を早期に発見し、最適な加工条件を事前に設定することが可能になります。この技術の導入により、試作段階での手戻りが減少し、時間の短縮とコスト削減が実現できます。また、3Dシミュレーションは、加工精度を高めるためのフィードバックループとしても機能し、実際の製造プロセスに反映させることで、さらに高品質な製品を生み出すことが可能です。こうした技術革新は、ステンレス旋盤加工の分野において新たな可能性を広げ、業界全体の競争力を高めています。

新素材の導入効果と適用事例

ステンレス旋盤加工において、新素材の導入は加工技術の進化を促進し、業界に新たな風を吹き込んでいます。特に耐久性や強度に優れた素材が次々と現れ、これまでの加工方法や設計に対する新たなアプローチが求められています。航空機や自動車産業においては、軽量化が重要な課題であり、新素材の使用により燃費効率の向上が期待されています。また、医療分野でも生体適合性の高い合金が注目され、インプラントや医療機器の進化に貢献しています。これらの素材はステンレス旋盤における加工プロセスの最適化をもたらし、精度と効率の両立を可能にします。今後も新素材の開発とその応用が広がることで、より一層の技術革新が期待されます。

イノベーションがもたらす加工の未来

ステンレス旋盤加工におけるイノベーションは、未来の製造業に大きな影響を与えています。AI技術や自動化システムの活用により、加工プロセスの精度と効率が劇的に向上しています。これにより、より複雑で精密な部品の製造が可能となり、新たな市場の開拓につながっています。さらに、3Dシミュレーション技術の導入により、加工前に詳細なシミュレーションが実施可能となり、試作段階でのリスクを最小限に抑えることができます。このような技術革新は、ステンレス旋盤加工において持続可能な生産プロセスを実現し、コスト削減と品質向上を両立させています。今後も技術の進化とともに、ステンレス旋盤加工の可能性は広がり続けることでしょう。本記事が、読者の皆様の次なる加工プロジェクトの参考となり、新たなアイデア創出の一助となることを願っております。

ステンレス旋盤加工で求められる切削工具とその選び方

ステンレス専用切削工具の特徴

ステンレスの旋盤加工において、専用の切削工具を選ぶことは非常に重要です。ステンレスは高い強度と耐食性を持つ一方で、加工中に発生する熱が工具の摩耗を促進しやすいという特性があります。これを克服するために、ステンレス専用の切削工具は高い熱伝導性と耐摩耗性を備えています。特にコバルトや超硬合金を使用した刃先が効果的です。これにより、加工時の温度を管理し、工具の寿命を延ばすことができます。さらに、適切な工具選定は加工精度の向上にも直結します。ステンレスの特性を活かしつつ、加工効率を最大化するために、専用工具の選定は無視できない要素です。

工具寿命を延ばすための選定基準

ステンレス旋盤加工において工具寿命を延ばすためには、選定する工具の基準が重要です。まず、工具材質は高熱と摩耗に耐えるものでなければなりません。超硬合金や高速度鋼(HSS)はその代表です。これらの材質はステンレスに対して優れた切削性能を発揮し、摩耗を最小限に抑えることができます。また、工具形状も重要な要素です。適切な刃先角度や形状を持つ工具は、切削抵抗を減少させ、熱の発生を抑えることができます。さらに、冷却システムの利用も役立ちます。適切な冷却剤を利用し、熱を効果的に管理することで、工具の寿命を大幅に延ばすことが可能です。選定基準の明確化は、工具の性能を最大限に引き出し、加工の成功に繋がります。

切削工具メーカーの最新技術紹介

ステンレス旋盤加工における切削工具メーカーの最新技術は、加工精度を飛躍的に向上させるための重要な要素です。各メーカーは、ステンレスという硬くて切削が難しい素材に対して、独自の技術を駆使しているのが特徴です。特に注目されるのは、工具の表面処理技術です。これにより、工具の耐摩耗性が大幅に強化され、結果として工具寿命が延びるだけでなく、安定した切削性能を長時間にわたって維持することが可能です。また、最新工具はカッティングエッジの精度が高く、加工中の熱変形を抑える設計が施されています。これにより、高精度な加工が求められるステンレス製品でも、均一で美しい仕上がりを実現できます。これらの技術進化は、ステンレス旋盤加工の効率を高めると同時に、製品の品質向上にも大きく寄与しています。

コストパフォーマンスを考慮した工具選び

ステンレス旋盤加工におけるコストパフォーマンスを考慮した工具選びは、製造業において重要な課題です。ステンレスはその硬さと耐久性から加工が難しく、適切な工具選定がコスト効率を左右します。まず、工具の初期コストだけでなく、耐久性や交換頻度も考慮することが必要です。特に、長寿命な工具は初期投資は高くても、交換頻度が少ないため、トータルコストを抑えることが可能です。また、最新の工具技術を導入することで、加工速度を向上させることができれば、更なるコスト削減に繋がります。例えば、高性能なコーティングが施された工具は、ステンレスのような難削材でも優れた切削性能を発揮し、製品クオリティと加工効率を両立させることが可能です。こうした戦略的な工具選びが、ステンレス旋盤加工の成功に不可欠です。

工具のメンテナンスと交換時期の判断

ステンレス旋盤加工において、工具のメンテナンスと交換時期の判断は、品質と効率を維持するうえで重要な要素です。工具が摩耗すると、加工精度が低下し、不良品の増加を招く可能性があります。そのため、定期的な工具の状態チェックが不可欠です。近年の技術の進歩により、リアルタイムで工具の摩耗を監視するセンサー技術が普及しています。この技術を活用すれば、工具交換のタイミングを適切に管理でき、無駄なコストを削減できます。また、摩耗が限界を超えた工具を使い続けるリスクを理解し、計画的な工具管理を行うことが、最適な加工環境を維持する鍵です。ステンレス旋盤加工の成功には、これらのメンテナンス戦略が欠かせません。

ステンレス加工でのトラブルシューティング

ステンレス旋盤加工において、予期せぬトラブルを未然に防ぎ、迅速に対応することが重要です。ステンレスはその硬度と耐腐食性ゆえに加工が難しい素材ですが、適切なトラブルシューティングが行われれば、そのポテンシャルを最大限に引き出すことができます。まず、工具の選定ミスによる加工不良を防ぐため、ステンレス専用の切削工具を使用することが推奨されます。また、過度な熱生成を抑えるために、冷却液の適切な使用が求められます。さらに、加工中に異常が発生した場合は、すぐに原因を特定し、対応策を講じることが肝要です。例えば、振動や異音が発生した場合は、機械の設定や工具の整合性を再確認する必要があります。本記事を通じて、高精度なステンレス加工の実現に向けたトラブルシューティングの重要性を理解し、未来の加工プロジェクトに活かしてください。次回の記事もお楽しみに!

ステンレス旋盤の特性を最大限に活かすための工具の選定法

ステンレスの耐食性と工具選定の相関

ステンレスは、その優れた耐食性が特徴であり、特に化学工業や食品加工といった過酷な環境での使用に最適です。しかし、ステンレスの耐食性は一方で加工の難易度を高める要因ともなります。旋盤加工においては、ステンレスの加工には特別な工具選定が必要です。一般的に、耐摩耗性の高い工具材料が選ばれることが多く、特にコーティングされたカーバイド工具が効果的です。このような工具は、ステンレスの強さに対抗しつつ、長時間の使用にも耐えることができます。選定が適切でない場合、工具の摩耗が早まり、加工精度が低下するリスクがあります。そのため、ステンレスの特性を充分に理解した上で、適切な工具を選ぶことが重要です。

加工精度を左右する工具の形状と材質

ステンレス旋盤加工において、加工精度を確保するためには、工具の形状と材質が極めて重要です。まず、工具の形状は切削抵抗を低減し、安定した加工を可能にするために最適化されるべきです。特に、工具の先端角度や刃先の研磨状態が、加工面の仕上がりに直接影響を与えます。また、工具の材質が重要な役割を果たします。ステンレスは硬度が高く、加工中に工具にかかる負荷が大きいため、耐摩耗性の高い材質を選ぶ必要があります。一般的に、コバルトやチタンカーバイドを含む工具材が適しています。これにより、工具の寿命を延ばし、加工精度を維持することが可能です。工具形状と材質の選定が加工結果に大きく影響するため、計画的な選定が求められます。

高強度ステンレスに適した工具の選び方

高強度のステンレスを加工する際には、その特有の硬さと耐食性を考慮した工具選びが重要です。ステンレスは切削抵抗が高く、熱伝導率が低いため、適切な工具を選ばなければ加工精度に影響を与えます。特に、超硬合金やセラミックス素材の工具は、ステンレスの高い強度にも耐えることができ、長寿命化と加工効率の向上が期待できます。さらに、適切なコーティングを施された工具は、摩擦を減少させ、耐摩耗性を高める効果があります。例えば、TiAlNコーティングは、ステンレスの加工時に発生する高温に耐え、工具の寿命を延ばす役割を果たします。また、工具の形状にも注意が必要で、適切なチップ形状を選ぶことで切削抵抗を減少させ、仕上がりの品質向上に寄与します。こうした要素を考慮した工具選びは、高強度ステンレスの加工において不可欠であり、プロジェクトの成功に直結します。

工具の選定が加工コストに与える影響

ステンレス旋盤加工において、適切な工具の選定は加工コストに大きな影響を与えます。ステンレスは加工が難しく、工具の摩耗が激しいため、不適切な工具を使用すると工具寿命が短くなり、頻繁な交換が必要となります。このような状況は、工具のコストを増大させるだけでなく、加工中のダウンタイムを引き起こし、生産効率の低下につながります。一方、ステンレスに適した工具を選ぶことで、工具の耐久性が向上し、交換頻度を減少させることができます。例えば、超硬合金やセラミックスの工具は、ステンレスの高い切削抵抗に対して効果的で、長期間の使用が可能です。さらに、適切なコーティングを施すことで、工具の摩耗を抑え、総合的な加工コストを削減することが可能です。このように、適切な工具の選定は、コスト効率と製品品質の両方において非常に重要な要素となります。

環境に配慮した工具選定の考え方

ステンレス旋盤加工において環境に配慮することは、持続可能な製造業を実現するために重要です。特に工具選定の際には、環境負荷を最小限に抑えることが求められます。例えば、長寿命な工具を使用することで交換頻度を減らし、資源の節約につながります。また、加工時に発生する金属屑をリサイクル可能な形状にすることで、廃棄物削減が可能です。さらに、エネルギー効率の高い旋盤工具を選ぶことで、加工時の電力消費を抑えることができ、二酸化炭素排出量の削減にも貢献します。こうした選択肢を取ることで、企業は環境保護とコスト効率の両立を実現し、持続的な成長を目指すことができます。ステンレス旋盤加工における環境意識は、単なるトレンドではなく、未来に向けた必須の取り組みといえるでしょう。

加工プロジェクトに適した工具選定事例

ステンレス旋盤加工プロジェクトにおいて、成功を収めるためには適切な工具選定が鍵となります。ある企業の事例では、特定の高強度ステンレス材質に対して、耐久性と精度を両立する工具を選択しました。この工具は、特殊コーティングによって摩耗を抑え、非常に高い精度での加工を可能にしました。また、加工工程での安定性を高めるために、振動吸収性の高い工具ホルダーも採用しました。この結果、加工時間を大幅に短縮し、製品品質の向上にも寄与しました。このように、ステンレス旋盤加工プロジェクトの成功には、工具選定が重要な要素であることが明らかです。本記事を通じて、最適な工具選びの重要性とその効果を理解し、次なるプロジェクトに活かしてください。

高精度ステンレス旋盤加工における工具選定の重要性

工具選定が加工効率に与える影響

ステンレス旋盤加工において、工具の選定は加工効率に大きな影響を及ぼします。ステンレスはその硬度と耐食性から、適切な工具を選ばなければ素材自体の特性を活かすことができません。特に、旋盤加工では切削工具の材質が加工効率を左右します。例えば、超硬合金やセラミック製の工具は、優れた耐摩耗性を持ち、長時間にわたる安定した加工を可能にします。これにより、工具交換の頻度を減少させ、加工効率を向上させることができます。また、工具の形状も重要です。正しい角度や形状を選ぶことで、切削抵抗を最小限に抑え、よりスムーズな加工が実現します。さらに、適切なコーティング技術を活用することで、摩擦を減少させ、工具の寿命を延ばすことができます。これらの要素が組み合わさることで、加工効率が最適化され、ステンレス旋盤加工の高精度な仕上がりが実現されるのです。

精度を高めるための工具の選択基準

ステンレス旋盤加工における精度を高めるためには、工具の選択基準を明確にすることが不可欠です。ステンレスは強度と硬度が高いため、工具の選定が加工精度に直結します。まず考慮すべきは、工具の材質です。非常に硬いステンレスに対しては、超硬合金やダイヤモンドコーティングが施された工具が推奨されます。これにより、刃先の摩耗を最小限に抑え、高精度な切削を長時間維持することが可能です。次に、工具の形状も影響を与えます。例えば、適切な切削角度は、切削面の仕上がりに直接影響を及ぼします。さらに、工具の剛性も無視できない要素であり、高剛性の工具を使用することで、振動を抑え、より安定した加工が可能となります。これらの基準を満たすことで、ステンレス旋盤加工において求められる高精度な仕上がりを実現することができます。

工具の選定が引き起こす品質保証への影響

ステンレス旋盤加工において、工具の選定は品質保証の重要な要素です。不適切な工具を使用すると、加工面の粗さや寸法の不正確さが生じ、最終製品の品質が低下する可能性があります。ステンレスは硬度が高く、加工中の摩耗が激しいため、超硬合金や特殊コーティングを施した工具が適しています。これにより、工具の耐久性と精度が向上し、製品に対する信頼性が高まります。また、適切な工具選定は、品質管理プロセスをスムーズにし、不良品の発生を抑えます。特に、ステンレス旋盤加工では、工具の選定が製品の競争力を左右するため、各工程での品質保証を確立するためには欠かせない要素と言えます。

工具選定による加工時間短縮の効果

ステンレス旋盤加工における工具選定は、加工時間の短縮にも大きな影響を与えます。適切な工具を使用することで、切削速度を向上させ、効率的な加工が可能となります。特に、ステンレスのような加工が難しい素材では、工具の材質や形状が加工速度に直結し、作業の全体効率を左右します。また、最新技術を取り入れた工具は、摩擦を減少させるコーティングを施しており、工具の寿命を延ばすとともに、加工時間の短縮を実現します。適切な工具選定により、加工プロジェクト全体のスケジュールを圧縮できるため、納期の短縮やコスト削減にも寄与します。ステンレス旋盤加工における効率向上は、競争力のある生産体制を構築するための鍵となります。

熟練工の経験に基づく工具選定ノウハウ

ステンレス旋盤加工における工具選定は、精度と効率を左右する重要な要素です。熟練工たちは長年の経験を通じて、ステンレスの特性を最大限に活かすためのノウハウを蓄積しています。具体的には、適切な切削速度や進行速度の設定、工具の材質や形状の選択が挙げられます。これらの要素を最適化することで、加工の精度向上と共に工具寿命の延長を実現します。特に、ステンレスは硬度が高いため、熱の蓄積を防ぐための冷却方法も重要です。熟練工の知識を活用し、最新の技術と組み合わせることで、複雑な加工も高い品質で達成可能です。これにより、次世代の加工プロジェクトにおいても、持続的な改善が期待できるでしょう。

工具選定における最新動向と事例

ステンレス旋盤加工において、工具選定の最新動向は日々進化しています。最近の事例では、素材の特性に応じた専用工具の開発や、デジタル技術を用いた加工シミュレーションの活用が注目されています。特に、CAD/CAMシステムの導入により、工具の選定過程が大幅に効率化され、加工時間の短縮が可能となっています。また、切削工具には耐摩耗性や熱伝導性に優れた新素材が使用されるようになり、これにより工具の寿命も飛躍的に向上しています。これらの革新により、ステンレス旋盤加工の精度と効率はさらに高まっています。本記事を通じて、ステンレス加工の未来を見据えた工具選定の重要性を再確認し、新たなプロジェクトにおける成功の鍵として役立てていただければと思います。

ステンレス旋盤加工の精度を高めるために知っておくべき工具の秘密

工具の熱処理技術とその必要性

ステンレス旋盤工具の性能を最大限に引き出すためには、工具の熱処理技術が非常に重要です。ステンレスはその硬度と耐久性から加工が難しい材料の一つとされていますが、適切な熱処理で硬度を高めることで、加工精度を保つことが可能になります。熱処理には、焼入れや焼戻しといった工程が含まれ、工具の寿命を延ばし、摩耗を防ぐ役割を果たします。また、熱処理による硬度の向上は、工具の切削能力を向上させ、加工面の仕上がりを高精度に保つための鍵となるのです。これにより、ステンレス加工においても高い生産性と品質を実現することが可能となります。

切削工具の開発と精度向上の歴史

ステンレス旋盤工具の開発と精度向上の歴史は、技術革新とともに進化してきました。初期のステンレス加工では、工具の耐久性や精度に限界があり、加工の効率が低いという課題がありました。しかし、切削技術の進歩に伴い、より高度な材料と設計が導入され、工具の性能は飛躍的に向上しました。特に、超硬合金やセラミックなどの新素材の開発は、ステンレス加工における高精度な切削を可能にし、製造現場での作業効率を大幅に改善しました。これにより、ステンレスの複雑な形状の加工も容易となり、様々な産業での応用が進んでいます。ステンレス旋盤工具の進化は、今後もさらなる精度向上と効率化を目指して続けられるでしょう。

高精度加工を可能にする工具のイノベーション

ステンレス旋盤加工において高精度を実現するためには、工具のイノベーションが不可欠です。最新の技術による工具は、耐久性と精度を両立させ、長時間の使用にも耐えることが可能です。例えば、最新のCNC旋盤技術ではマイクロメートル単位での調整が可能となり、より精密な加工が実現しています。そして、これらの工具にはダイヤモンドコーティングや超硬合金が採用され、ステンレスのような硬度の高い材料に対しても優れた性能を発揮します。これにより、製造業者は効率的に高品質な製品を生産できるようになり、業界全体の競争力向上にも寄与しています。さらに、工具の進化は新たな市場ニーズにも応える形で進化を続けており、納期短縮やコスト削減といった課題にも効果的に対応しています。

工具の設計と素材が加工に及ぼす影響

ステンレスの旋盤加工では、工具の設計と素材が大きな影響を与えます。特に、工具の素材選びは、加工の効率や工具の寿命に直結します。ステンレスは硬度が高く、切削時に工具にかかる負荷が大きいため、工具の素材には特別な配慮が必要です。超硬合金や高速度鋼などの素材が一般的に使用され、耐摩耗性に優れたダイヤモンドコーティングを施すことで、工具の摩耗を防ぎ、長寿命化を図ることが可能です。また、工具の設計も加工精度に直結します。例えば、工具の形状や刃先の角度を適切に設計することで、切削面の品質が向上し、後加工の負担を軽減します。これにより、ステンレス旋盤加工の効率化と高品質化が実現され、製造業者にとっては生産性の向上に繋がります。

工具選びにおける現場での実践知識

ステンレス旋盤加工において、最適な工具選びは現場での実践知識が重要です。ステンレスは高硬度であり、加工抵抗が大きいため、適切な工具を選択することで作業効率と品質を大幅に向上させることができます。現場では、切削条件や材料の特性を考慮し、最適な工具材質やコーティングを選定することが重要です。例えば、硬度の高いステンレスには、超硬合金やセラミックコーティング工具が適しています。実際の加工現場では、経験豊富な技術者が工具選びを行い、高精度な仕上がりを実現しています。これにより、摩耗を最小限に抑え、工具の寿命を延ばし、長期的なコスト削減が可能です。工具選びは、実践と経験に基づく知識が求められる重要なステップです。

製品品質を向上させる工具選択の秘訣

ステンレス旋盤加工では、製品品質を向上させるための工具選択が成功の鍵となります。加工精度を高めるためには、材質に応じた工具の選定と適切な切削条件の設定が重要です。特にステンレスのような難削材には、高耐摩耗性を備えた特殊コーティング工具が求められます。これにより、切削抵抗を抑え、工具の長寿命化を図ることが可能です。また、最新の工具技術を活用することで、加工時間を短縮し、コストを削減することができます。工具選択には、材料特性の理解と共に、プロフェッショナルな視点での技術革新の活用が不可欠です。こうして精度と効率を両立させることで、競争力のある製品を生み出すことができます。これでシリーズは完結しますが、次回はさらに技術が進化するステンレス加工の未来について探ります。お楽しみに!

ステンレス旋盤加工で高精度を実現するための最新技術の活用法

精密加工を支えるデジタルソリューション

ステンレスの旋盤加工において、精密さを保つことは非常に重要です。この精密加工を支えるために、デジタルソリューションの導入が進んでいます。デジタル技術の進化により、加工プロセス全体をリアルタイムでモニタリングし、必要な調整を即座に行うことが可能になりました。特にIoTやセンサー技術が活用されており、ステンレス特有の加工難易度に対応するためのデータ収集が行われています。これにより、加工条件の最適化が図られ、工具の摩耗を最小限に抑えながら高精度な加工が実現できるのです。例えば、機械の振動や温度をリアルタイムで監視することで、加工中の異常を即座に検知し、対応策を講じることができます。デジタルソリューションは、結果的に製品の品質向上とコスト削減につながり、多様なステンレス製品の製造において重要な役割を果たしています。

リアルタイムでの品質管理技術

ステンレスの旋盤加工における品質管理は、製品の信頼性を左右する重要な要素です。リアルタイムでの品質管理は、AIやIoT技術の活用により飛躍的に進化しています。具体的には、加工機械に設置された高感度センサーが、加工中の微細な変化を捉え、データを即座にクラウドに送信します。これにより、いつでもどこでも加工の状態を監視し、品質の変動に迅速に対応可能になります。ステンレスは硬度が高く、加工中に刃具の摩耗が起こりやすい素材ですが、リアルタイムでの管理システムにより、こうした問題を未然に防ぐことができます。さらに、AIが蓄積されたデータを分析し、最適な加工条件を提案することで、製品の不良率が大幅に低減されます。これらの技術は、効率的かつ高品質なステンレス旋盤加工を実現するための新しい基準となっています。

インダストリー4.0が旋盤加工にもたらす変革

インダストリー4.0は、製造業全体に大きな変革をもたらしていますが、特に旋盤加工においてはその影響が顕著です。ステンレス旋盤を行う際、インダストリー4.0の導入により、AIやIoT技術を活用してリアルタイムでのデータ収集が可能となり、加工プロセスの最適化が進められています。これにより、既存の加工手順の無駄を削減し、より高精度で効率的な生産が実現されています。また、機械同士のコネクティビティが向上することで、全体の生産ラインの効率も向上し、生産スケジュールの柔軟性が増しています。これにより、カスタムメイド製品の迅速な生産が可能となり、顧客のニーズに即応する製造が実現できるようになっているのです。

ハイブリッド加工技術の活用事例

ステンレス旋盤におけるハイブリッド加工技術は、複数の加工技法を組み合わせることで、従来の加工法では実現できなかった高精度を提供します。例えば、旋盤加工とレーザーカッティングを組み合わせることで、ステンレスの複雑な形状を高精度に加工することが可能です。さらに、ハイブリッド技術の活用により、加工時間を短縮し、材料の無駄を減らすことができます。実際、ある加工現場では、ハイブリッド技術を導入することで、製品の納期が大幅に短縮され、顧客満足度が向上した事例があります。このように、ハイブリッド加工技術は、ステンレス旋盤における新たな可能性を切り開く技術として注目されています。