ステンレス旋盤加工時の注意点と最適な選定基準

2025/02/22

ステンレス旋盤加工は、その特性上、特別な注意と選定基準が必要です。ステンレスは高い硬度と耐腐食性を誇りますが、その加工には特有のチャレンジも伴います。本記事では、ステンレスの旋盤加工時における注意点と、最適な材質選定の基準について詳しく解説します。効率的かつ高品質な加工を実現するためのポイントを押さえ、製造プロセスを最適化しましょう。

目次

ステンレス旋盤加工の基礎知識効率的なプロセスの始まり

ステンレス旋盤加工の基本的な流れとは

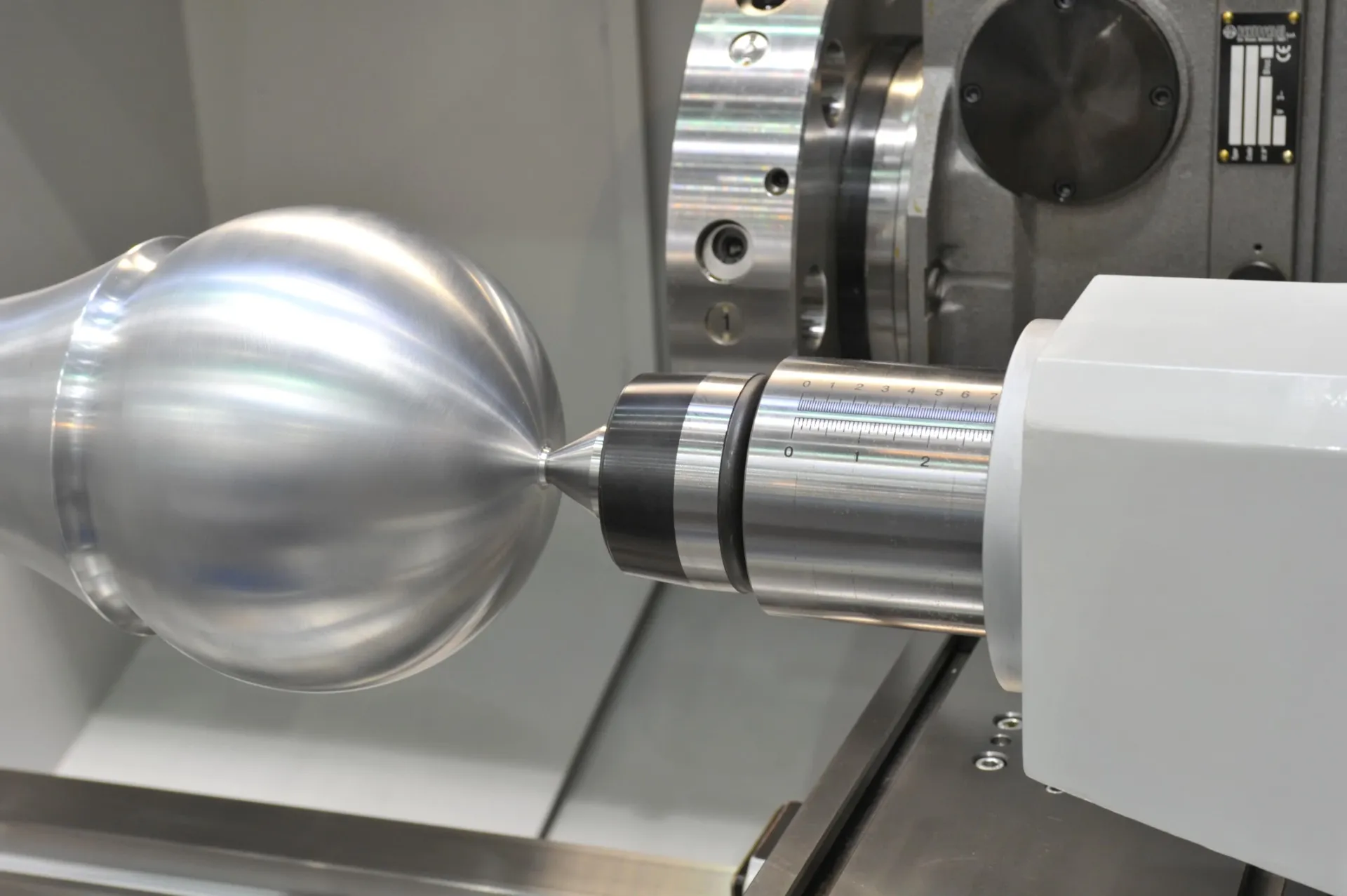

ステンレスの旋盤加工は、その独自の特性から特別なプロセスが必要です。まず、ステンレス素材の特性を理解し、適切な工具と加工条件を選定することが重要です。ステンレスは硬度が高く、耐腐食性に優れるため、これを考慮した切削工具の選択と回転速度の調整が不可欠です。次に、素材の固定方法が加工精度に大きく影響します。しっかりとした固定方法を採用することで、加工中の振動を最小限に抑え、精密な加工が可能となります。また、切削中の熱管理も重要なポイントとなります。ステンレスは熱伝導率が低いため、適切な冷却剤を使用して熱の発生をコントロールすることが求められます。これにより、工具の摩耗を防ぎ、長寿命化を図ることができます。

効率的なステンレス加工を実現するための初期準備

効率的なステンレス旋盤加工を実現するためには、初期準備が成功の鍵となります。まず、使用する旋盤機械の性能を十分に確認し、必要に応じてメンテナンスを行うことが求められます。そして、作業に必要な工具や部品の選定を丁寧に行い、精度の高い切削を可能にするための条件を整えます。特に、ステンレスに適した高耐久性の切削工具を準備することが重要です。さらに、加工中の効率を向上させるためには、加工プログラムの事前設定や、加工手順の見直しを行うことが有効です。これにより、無駄な時間を削減し、安定した品質の製品を生産することができます。初期準備をしっかりと行うことで、ステンレス旋盤加工の効率と品質を大幅に向上させることができます。

旋盤加工におけるステンレスの選定ポイント

ステンレス旋盤加工を実施する際、適切なステンレス材の選定は極めて重要です。まず、ステンレスの化学成分や機械的特性を理解することから始めましょう。例えば、SUS303やSUS304といったオーステナイト系ステンレスは、耐食性と加工性のバランスが良いため、広く使用されています。一方で、耐熱性を重視するならSUS316が優れています。加工時の切削抵抗や熱膨張も考慮し、使用目的に応じた材質選びが必要です。また、ステンレスは硬度が高いため、切削工具の摩耗を抑えるためにも、表面硬度や炭素含有量などの特性を念入りに確認することが重要です。さらに、供給業者からの品質証明書を取得し、ロットごとに性能のばらつきを防ぐための品質チェックを怠らないことも、最適な選定に寄与します。これらのポイントを踏まえた上で、ステンレス旋盤加工の効率と品質を最大化するための選定基準を確立することが求められます。

ステンレスの加工特性を理解する

ステンレスの旋盤加工において、その特性を深く理解することは、効率的かつ高品質な加工の実現には欠かせません。ステンレスは鉄を基にクロムやニッケルを含む合金で、これがその優れた耐食性をもたらしています。しかし、その高い硬度と強度は切削加工時の挑戦となります。特に、加工中に発生する熱が大きく、加工精度に影響を与えるため、冷却システムの適切な利用が求められます。また、ステンレスの熱膨張係数は他の金属と比べて高く、加工中の寸法変化を考慮する必要があります。切削条件の最適化、たとえば切削速度や送り速度を調整することで、寸法精度を保ちながら効率的な加工が可能になります。さらに、表面加工性を高めるための適切な工具選定と切削液の使用も、ステンレス加工の成功には欠かせません。これらの特性を正しく理解し、加工プロセスに反映させることで、ステンレスの持つ特性を最大限に活用しつつ、最良の加工結果を得ることができるのです。

ステンレス旋盤加工の必要機材とその役割

ステンレス旋盤加工を成功させるためには、適切な機材の選定が不可欠です。まず、鋼材の硬度に対応するために高精度の旋盤機が必要です。旋盤機は回転速度の調整機能を備えたものが理想的で、これにより加工中の熱を最小限に抑えることができます。さらに、切削工具はステンレス用に特化した高速度鋼やカーバイド工具を選ぶことが推奨されます。これらの工具は耐熱性が高く、ステンレスの硬度に効果的に対応します。そして、冷却液も重要な役割を果たします。冷却液は加工中の熱を効果的に除去し、工具の寿命を延ばすだけでなく、仕上がりの品質を向上させます。専用の冷却液を使用することで、加工効率と製品の信頼性を向上させることが可能です。これらの機材を適切に選び、使用することで、ステンレス旋盤加工の成功に大きく貢献します。

初心者でも分かるステンレス旋盤加工のステップ

ステンレス旋盤加工を効率的に行うためのステップは、まず加工計画の立案から始まります。素材の特性を理解し、適切な工具と冷却システムを選ぶことが不可欠です。次に、旋盤機のセットアップを行います。これは正確な固定と回転速度の設定を含みます。回転速度はステンレスの種類に応じて調整し、過熱を防ぎます。その後、実際の加工に移りますが、切削は慎重に行い、過度な圧力をかけないように注意します。加工中は冷却液を常に供給し、熱を制御することが重要です。加工が完了したら、仕上げ工程に入ります。バリを取り除き、表面を研磨して最終的な形状を整えます。初心者でもこれらのステップを順に進めることで、安全で高品質なステンレス加工が可能です。本記事を通じて学んだステンレス旋盤加工のポイントを実践に活かし、次回の挑戦に備えてください。

ステンレスの特性と旋盤加工における重要な選定基準

ステンレスの硬度と耐久性の理解

ステンレスは、一般的に高い硬度と優れた耐久性を持つ材料として知られています。これらの特性は、ステンレスがクロム、ニッケル、モリブデンなどの合金元素を含むことから生まれます。特に、クロムはステンレスの耐腐食性を高め、ニッケルは靭性を向上させます。これにより、ステンレスは過酷な環境でも形状を保持し、長期間にわたる使用に耐えることができます。このような特性を理解することで、ステンレスの旋盤加工における最適な材料選定が可能となります。硬度が高い分、旋盤加工時には切削工具に対する負荷が増加するため、適切な工具選びと加工条件の設定が求められます。

旋盤加工に最適なステンレスの種類

ステンレスの旋盤加工において、選定すべきステンレスの種類は加工の目的や求められる特性によって異なります。一般的に、オーステナイト系(300系)のステンレスは、耐腐食性と加工性のバランスが良く、様々な旋盤加工に適しています。特に304ステンレスは、加工性に優れ、広範な用途で使用されています。一方、フェライト系(400系)のステンレスは、磁性を持ち、耐食性が劣るものの、加工硬化しにくい特性があります。さらに、デュプレックス系ステンレスは、高強度かつ耐食性にも優れる一方で、加工が難しいため、技術的な配慮が必要です。これらのステンレスの特性を理解し、適切に選定することで、旋盤加工の効率と品質を最大限に引き出すことができます。

加工におけるステンレスの化学成分の影響

ステンレスの化学成分はその旋盤加工性に大きな影響を与えます。ステンレスは主に鉄、クロム、ニッケルから成り、その比率が加工特性を決定づけます。クロムの含有量が高いほど耐腐食性が向上しますが、工具摩耗が激しくなるため、適切な工具選定が必要です。一方、ニッケルは加工性を高める要因であり、特にオーステナイト系ステンレスにおいては、塑性変形が容易となるため、旋盤加工に適しています。しかし、これらの化学成分によっては、異なる熱処理が求められることもあるため、加工前に素材の特性を十分に理解し、最適な加工条件を設定することが重要です。旋盤加工に際しては、冷却剤の使用や回転速度の調整が求められることも多く、化学成分に応じた個別の対応策が求められます。

ステンレスの機械的特性と加工適性

ステンレスの機械的特性は、その加工適性を大きく左右します。オーステナイト系ステンレスは、優れた延性と靭性を持ち、冷間加工が容易です。これにより、複雑な形状の加工も可能になりますが、その一方で、加工硬化が発生しやすく、迅速な加工が求められます。フェライト系ステンレスは、磁性を持ち、耐熱性に優れていますが、熱膨張による歪みを考慮する必要があります。マルテンサイト系ステンレスは、高い硬度を有し、耐摩耗性に優れることから、工具寿命を延ばす対策が必要です。加工適性を最大限に引き出すためには、それぞれのステンレスの特徴を理解し、適切な加工技術と条件を選択することが肝要です。旋盤加工の際には、材質に応じた切削速度やフィードレートを設定し、効率的かつ高品質な仕上がりを目指しましょう。

供給安定性を考慮したステンレス選定基準

ステンレスの旋盤加工を成功させるためには、供給安定性を十分に考慮した材料選定が欠かせません。品質のばらつきが少ない信頼性の高いサプライヤーからの安定供給を確保することは、加工プロセス全体のスムーズな進行に直結します。特に、特殊仕様のステンレス材を使用する場合、必要な量を安定して供給されることが重要です。また、供給の安定性は、在庫管理やコストパフォーマンスにも影響を与えます。安定した供給体制を整えることで、納期遅れのリスクを減少させるだけでなく、製品の品質も向上させることができます。さらに、緊急時の対策として、複数のサプライヤーとの関係構築や代替材料の検討も推奨されます。供給安定性は、ステンレス旋盤加工における重要な選定基準であり、長期的な製品開発と事業成功のために不可欠な要素です。

環境に配慮したステンレスの選択

近年、環境に配慮した材料選択がますます重要視される中で、ステンレスの旋盤加工においてもこの視点を取り入れることが求められています。ステンレスはリサイクル性能が高く、使用後も再利用できるため、環境負荷を低減する選択肢として最適です。特に、ステンレスの製造過程でのエネルギー効率や、リサイクル率の高さが評価されるポイントです。さらに、環境に優しい製品を選ぶことで、企業の社会的責任(CSR)を果たしつつ、持続可能なビジネスモデルを構築することができます。また、ステンレスの選定において、環境認証を受けた製品を選ぶことも重要です。こうした選択が、企業のブランドイメージ向上や市場競争力の強化にも寄与します。環境に配慮した材料選定は、未来の製品開発において不可欠な要素となっているため、ステンレス旋盤加工においても積極的に取り組んでいきましょう。

ステンレス旋盤加工で注意すべきポイントとその理由

ステンレス加工時の熱影響とその管理

ステンレス旋盤加工において、熱影響は避けて通れない重要な課題です。ステンレスは熱伝導率が低いため、加工時に熱が集中しやすく、過熱による材料の変形や機械的特性の低下が懸念されます。特にオーステナイト系ステンレスは、熱影響を受けやすく、適切な冷却が不可欠です。冷却液を使用する際は、適切な流量と温度管理を行うことで、加工中の熱による悪影響を最小限に抑えることができます。また、加工速度や切削深さを調整し、発熱を抑制することも重要です。これにより、高品質な仕上がりを維持しつつ、工具摩耗を防ぐことが可能となります。

ステンレスの加工中に発生する問題点

ステンレスを旋盤加工する際、多くの問題が発生することがあります。まず、材料の硬度が高いため、切削工具の摩耗が激しくなり、加工精度が低下するリスクがあります。さらに、加工中に発生する熱が材料に応力を生じさせ、変形や割れの原因となることがあります。特に二相系ステンレスでは、溶接後の機械的特性が変化する場合があるため、加工前の計画が不可欠です。加工面の仕上がりを向上させるためには、適切な工具選定と切削条件の設定が求められます。これにより、加工中の問題を未然に防ぎ、効率的な製造プロセスを実現することが可能です。

切削工具の選定とその重要性

ステンレスの旋盤加工において、適切な切削工具の選定は極めて重要です。ステンレスはその高い硬度と耐腐食性により、加工中に工具の摩耗が激しい傾向があります。超硬合金やセラミック製の工具は、その特性上、ステンレスに対して耐久性を発揮し、安定した切削を可能にします。また、工具の切削角度や形状も、加工効率に大きく影響します。適切な工具を選ぶことで、加工精度を向上させるとともに、作業時間の短縮や工具の寿命延長を実現できます。ダイヤモンドコーティングツールなどの最新技術を活用することも、ステンレス旋盤加工における品質向上に寄与します。

加工精度を保つための注意点

ステンレス旋盤加工において、高い加工精度を維持するためには、いくつかの注意点があります。まず、工具の選定に加えて、加工条件の最適化が求められます。例えば、切削速度や送り速度を適切に設定することで、切断面の品質や加工精度が向上します。また、冷却剤の使用も不可欠です。冷却剤は工具の摩耗を防ぎ、熱による寸法変化を抑制する役割を果たします。さらに、機械のメンテナンスも定期的に行うことで、振動や不具合を防ぎ、精度を維持することができます。環境管理として、清潔な作業スペースを保つことも重要であり、細かな誤差や不良品の発生を防ぐことができます。

工具摩耗を防ぐための対策

ステンレスの旋盤加工において、工具摩耗は避けられない課題の一つです。ステンレスは硬度が高く、切削時に工具へ多大な負荷がかかるため、適切な対策が不可欠です。まず、工具素材の選定が重要です。耐摩耗性に優れた超硬工具やコーティング工具を使用することで、工具寿命を延ばすことが可能です。また、適切な切削条件を設定することも大切です。切削速度、送り速度、切削深さを適切に調整することで、工具への負荷を軽減できます。さらに、冷却剤の使用も効果的です。冷却剤を使用することで、切削時の熱を抑え、工具摩耗を防ぐことができます。これらの対策を講じることで、工具の摩耗を最小限に抑え、効率的なステンレス加工を実現できます。

ステンレスの寸法安定性を高める方法

ステンレスの旋盤加工では、寸法安定性を保つことが求められます。ステンレスは加工熱により変形しやすく、寸法精度に影響を与える可能性があります。まず、加工前の材料の温度を均一に保つことが重要です。材料を一定の温度に保つことで、加工中の熱膨張を抑制できます。また、加工工程においても適切な冷却を行うことが必要です。冷却剤やエアーブローを利用し、加工時の温度上昇を制御します。さらに、加工順序を工夫することで、熱による歪みを最小限に抑えることが可能です。多段階加工を取り入れ、加工中に材料が均等に冷却されるように計画します。こうした方法を採用することで、ステンレスの寸法安定性を高めることができ、品質の高い製品を安定して生産できます。本記事で紹介したポイントを活用し、ステンレス加工における課題に対応しましょう。次回も更なる知識を共有いたしますので、お楽しみに。

ステンレス旋盤加工時に避けたい一般的なトラブルと対策

ステンレス加工中のよくある失敗例

ステンレスの旋盤加工において、よく見られる失敗例の一つが熱の発生による加工変形です。ステンレスは熱伝導率が低いため、加工中に熱が集中しやすく、それが原因で材料が変形することがあります。この問題を回避するためには、適切な冷却剤の使用が重要です。また、工具の摩耗もよくある失敗の原因です。ステンレスは硬度が高いため、工具が摩耗しやすく、結果として加工精度が低下します。この場合、高品質な工具の選定と適切な切削条件の調整が求められます。さらに、切削屑の処理が不十分であると、加工面に傷が付きやすくなるため、注意が必要です。これらの失敗例を理解し、事前に対策を講じることで、加工の効率と品質を向上させることが可能です。

加工トラブルを未然に防ぐチェックリスト

ステンレスの旋盤加工でトラブルを未然に防ぐためには、チェックリストを活用することが効果的です。まず、使用する材料の特性を十分に理解し、加工に適した工具と冷却剤を選定することが重要です。次に、加工速度や送り速度を適切に設定し、過度な切削負荷を避けることが求められます。また、定期的な工具のメンテナンスも欠かせません。さらに、加工環境の温度と湿度を管理し、変形や膨張を防ぐことも考慮に入れるべきです。これらのチェックポイントを定期的に確認することで、予期しないトラブルの発生を大幅に減少させることが可能です。旋盤加工におけるトラブルを未然に防ぐことは、製品の品質向上と製造プロセスの効率化に直結します。

ステンレスのヒートチェックとその対応策

ステンレスの旋盤加工において、ヒートチェックは深刻な問題を引き起こす可能性があります。ヒートチェックとは、加工中に生じる熱によって素材に亀裂が入る現象で、高温環境では特に注意が必要です。ステンレスは高い熱伝導性を持たないため、加工中に熱が蓄積しやすく、これが亀裂の原因となります。ヒートチェックを防止するためには、適切な冷却剤の選定と使用が重要です。冷却剤は、熱の蓄積を抑え、工具の寿命も延ばす効果があります。また、加工の速度を適切に調整し、過度な熱の発生を抑えることも効果的です。これらの対策を講じることで、ステンレスの旋盤加工におけるヒートチェックのリスクを大幅に軽減することが可能となります。さらに、加工前にステンレスの特性を理解し、適切な加工条件を設定することが、良質な仕上がりを実現するための鍵となります。

工具の破損を防ぐためのメンテナンス方法

ステンレスの旋盤加工において、工具の破損は頻繁に起こり得る問題の一つです。ステンレスは硬度が高く、加工が進むにつれて工具に大きな負荷がかかります。これを回避するためには、定期的な工具のメンテナンスが不可欠です。まず、工具の切れ味を保つために、定期的な研磨が必要です。また、工具の摩耗を防ぐためには、適切な切削条件を維持し、無理な加工を避けることが重要です。さらに、工具の寿命を延ばすためには、適切な潤滑剤の使用が効果的です。潤滑剤は、摩擦を減少させるだけでなく、熱の蓄積を防ぎます。加えて、工具の状態を定期的に点検し、異常が見られた場合はすぐに交換することで、予期せぬトラブルを未然に防ぐことができます。こうしたメンテナンスを定期的に行うことで、ステンレスの旋盤加工における工具の破損リスクを最小限に抑えることができるのです。

加工精度の低下を防ぐための工夫

ステンレスの旋盤加工において、加工精度の低下は避けたい問題です。加工精度を維持するためには、まず旋盤自体の定期的なメンテナンスが不可欠です。特に、精度の高いステンレス加工には、機械の微調整が求められます。さらに、切削工具の刃先の状態を常にチェックし、再研磨や交換を計画的に行うことが重要です。また、温度管理を徹底することで、ステンレス加工中に発生しがちな寸法変動を最小限に抑えることが可能です。適切な室温を保ち、温度変化に対する対策を講じることで、高精度な加工が実現します。これらの対策を取り入れ、ステンレス旋盤加工の品質と精度を向上させましょう。

ステンレス加工における振動問題の解決策

ステンレス旋盤加工では、振動が加工精度や仕上げ面の品質に影響を与えることがあります。振動を抑えるための第一歩は、機械の設置場所の選定です。安定した基盤の上に機械を設置することで、不必要な振動を防ぎます。さらに、防振マットや防振テーブルを使用することで、機械振動を効果的に吸収し、精度向上に寄与します。また、切削条件を最適化することで、振動を最小限に抑えることができます。適切な切削速度や送り速度を選定し、工具とワークの相互作用を慎重に管理することが重要です。これにより、ステンレス旋盤加工における振動問題を解決し、より高品質な製品を生み出すことが可能となります。この記事で紹介した方法を駆使して、ステンレス加工の成功を目指しましょう。次回のエピソードもお楽しみに。

ステンレス旋盤に最適な材質の選び方とそのメリット

SUS304とSUS316の特性比較

ステンレスの旋盤加工において、SUS304とSUS316はそれぞれ異なる特性を持ち、用途や環境に応じた適切な選定が求められます。まず、SUS304は一般的に加工性が高く、コストパフォーマンスに優れています。また、耐食性も良好で、食品加工機械や医療機器など、衛生面が重視される場面で広く使用されています。一方、SUS316はモリブデンを含んでおり、塩分や化学物質に対する耐性が向上しています。これにより、海洋環境や化学工業など、過酷な条件下でもその性能が発揮されます。このように、特性の違いを把握することが、最適なステンレス素材を選定する第一歩となります。次に、これらの特性を生かした用途別の最適なステンレス選びについて考えてみましょう。

用途に応じた最適なステンレスの選び方

ステンレスの旋盤加工において、適切な素材を選ぶことは非常に重要です。用途や使用環境によって、SUS304とSUS316の選択が大きく影響を及ぼします。例えば、食品加工機械や医療機器では、衛生面が重要視されるため、耐食性に優れたSUS304が適しています。一方で、海水や化学薬品に晒される環境では、耐食性がさらに求められるため、SUS316が推奨されます。SUS316は高い耐食性を持つため、厳しい環境でもその性能が維持され、長期的な使用においてコストメリットを享受できます。このように、使用環境や要求性能に応じて、適切なステンレス素材を選択することが、製品の品質と耐久性を高める鍵となります。続いて、ステンレスのコストパフォーマンスを評価する方法について見ていきましょう。

ステンレスのコストパフォーマンスの評価方法

ステンレス旋盤加工において、コストパフォーマンスの評価は非常に重要です。ステンレスは高い耐腐食性と耐久性を持つため、長期的にはコスト効率が良い素材とされています。まず、ステンレスの物理的特性を理解することが必要です。例えば、耐腐食性の高さからメンテナンスコストが低く抑えられるため、初期投資は高いものの、長期的にはコストダウンに繋がります。また、ステンレスは長寿命であるため、製品のライフサイクル全体でのコストを考慮することが大切です。特に、公共施設や多くの人が利用するインフラなどでは、その耐久性が重視され、結果としてコストパフォーマンスが向上します。

長寿命を実現するステンレス材料選び

ステンレス旋盤加工で長寿命を実現するためには、適切な材質選びが必要です。ステンレスはその種類によって特性が異なるため、用途に応じた材料選定が求められます。例えば、SUS304は一般的な耐腐食性を持ち、多くの用途で使用されていますが、塩分の多い環境ではSUS316がより適切です。SUS316はモリブデンを含むことで耐腐食性が向上し、過酷な条件下でも長期間使用できます。このように、環境や使用条件に応じた材質を選ぶことで、製品の耐久性を最大限に引き出すことが可能です。また、適切な材質を選ぶことで、メンテナンスの頻度を減らし、製品寿命を延ばすことができます。

加工性を重視したステンレス選定のポイント

ステンレスの旋盤加工において、加工性を重視した選定は非常に重要です。ステンレスはその高い硬度から、旋盤加工が難しいとされますが、適切な選定により加工の難易度を低減することができます。例えば、SUS304は一般的な用途で広く使用され、その加工性の良さから旋盤加工にも適しています。一方、SUS316はモリブデンを含み耐腐食性に優れるため、加工性よりも特定の環境適応を重視する場合に選ばれます。旋盤加工における工具の選定も重要で、コバルトやカーバイドを含む高性能な工具を使用することで、加工効率を向上させることが可能です。ステンレスの特性を理解し、適切な材質と工具選定を行うことで、旋盤加工のプロセスを最適化し、高品質な製品を実現することができます。

ステンレスの環境耐性の比較と効果

ステンレスの旋盤加工において、環境耐性を考慮した選定は、製品の耐久性を左右する重要な要素です。ステンレスはその優れた耐腐食性から、さまざまな環境で使用されますが、環境に応じた材質選定が求められます。SUS304はコストパフォーマンスに優れ、乾燥した環境や室内での使用に適しています。一方、SUS316は海水や塩分の多い環境に強く、モリブデンの添加により高い耐腐食性を発揮します。また、特殊な環境下では、耐熱性に優れた310ステンレスが選ばれることもあります。これらの特性を基に、使用環境に最適なステンレスを選ぶことで、製品の長寿命化と信頼性を向上させることができます。本記事を通じて、ステンレス旋盤加工における選定と環境耐性の重要性を再確認し、次のステップへと進んでください。

旋盤加工におけるステンレスの特性を最大限に活用する方法

ステンレスの耐腐食性を活かした加工技術

ステンレスはその優れた耐腐食性により、化学工業や食品産業など、腐食環境にさらされる多くの場面で重宝されています。この特性を最大限に活用するためには、適切な加工技術を選択することが重要です。例えば、電解研磨やパッシベーションは、ステンレス表面の酸化皮膜を強化し、腐食への耐性を向上させます。これにより、製品寿命の延長やメンテナンスコストの削減が可能となります。さらに、ステンレスの加工には、切削油や冷却剤の適切な選択も重要な要素です。これにより、加工時の熱による材質の劣化を防ぎ、精度の高い仕上がりを実現します。ステンレスの特性を理解し、最適な加工技術を選ぶことで、より高品質な製品の製造が可能となります。

高硬度ステンレスの加工法

高硬度を持つステンレスは、その加工において特別な技術が求められます。一般的な旋盤加工では、工具の摩耗や材料の過熱が問題となることがあります。これを防ぐためには、耐摩耗性の高い工具を選定し、適切な切削条件を設定することが重要です。また、加工時に発生する熱を効率的に排出するために、冷却剤の使用が不可欠です。冷却剤は、熱による材料の変形を防ぎ、表面仕上げの品質を向上させる効果があります。さらに、ステンレスの特有の強度を活かすためには、適切な加工計画を立て、各工程での注意点を事前に把握しておくことが求められます。このように、ステンレスの高硬度に対応した加工法を採用することで、効率的かつ高精度な製品製造が可能となります。

ステンレスの強度を活かすための設計ポイント

ステンレスの旋盤加工において、その強度を最大限に活かすための設計は非常に重要です。ステンレスは高い強度を持つため、構造物や部品の耐久性を向上させることが可能です。ただし、その高い硬度が加工技術に対する挑戦ともなります。設計段階での基本的なポイントとして、まずは適切なステンレス材質の選定が挙げられます。SUS304やSUS316のような種類は、耐食性と強度のバランスが良く、広範囲の用途に適しています。また、複雑な形状や薄肉部品の設計では、応力集中を避けるための工夫が求められます。例えば、角を丸めたり、荷重が集中する箇所に補強を加えることで、構造全体の強度を維持しながら効率的な旋盤加工を実現することができます。これにより、製品の信頼性を高めることが可能です。

旋盤加工でのステンレスの表面処理技術

ステンレスの旋盤加工において、表面処理技術は製品の品質を左右する重要な要素です。ステンレスはその強度と耐腐食性から多くの産業で利用されますが、加工後の表面品質は使用環境や用途によって異なる要求があります。旋盤加工において、表面の滑らかさや光沢は、仕上げ加工の種類と技術の選択次第で大きく変わります。例えば、鏡面仕上げを施すことで、衛生的な環境が求められる医療機器や食品機器に適した表面を得ることができます。また、耐摩耗性を向上させるための硬質被膜処理や、耐腐食性をさらに強化するためのパッシベーション処理も有効です。これらの表面処理技術を適切に組み合わせることで、ステンレス製品の性能を最大限に引き出し、長期的な耐久性と美観を実現します。

加工効率を向上させる最新技術の導入

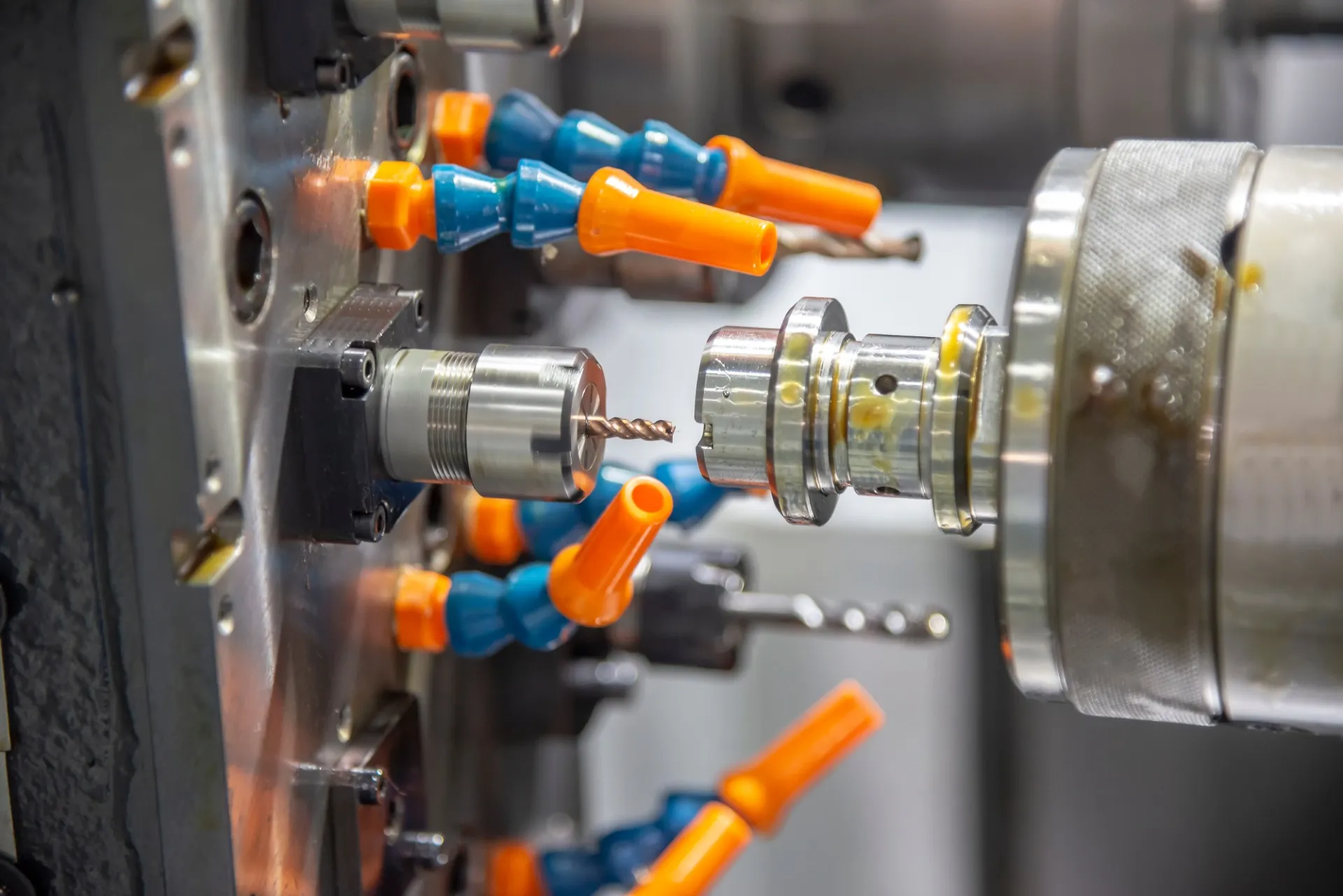

ステンレスの旋盤加工において、加工効率を向上させる最新技術の導入は非常に重要です。まず、最新の工具素材の選定が加工効率に大きく貢献します。超硬合金やセラミック工具は高温でも形状が安定し、切削速度を向上させることが可能です。また、クーラントの適切な使用は摩擦熱を抑え、工具の寿命を延ばすだけでなく、加工面の品質を高める効果もあります。さらに、CNC旋盤の活用により、複雑な形状の加工も効率良く行うことが可能です。これらの技術を組み合わせることで、ステンレス旋盤加工の生産性を大幅に向上させることができます。効率的な加工はコスト削減にも直結し、競争力を高める重要な要素となります。

ステンレスの特性を活かした製品の高付加価値化

ステンレスの特性を活かして製品に高付加価値を与えるには、まずその耐腐食性と高硬度を最大限に活用することが重要です。ステンレスは化学的に安定しており、酸やアルカリに対する耐性があるため、化学工業や食品加工機械などの分野で高い需要があります。また、その高硬度は機械部品や工具としても優れており、耐摩耗性が求められる用途に最適です。さらに、最新の表面処理技術を活用することで、ステンレスの見た目の美しさや耐久性をさらに向上させることが可能です。特に、電解研磨やナノコーティングなどの技術は、ステンレス製品の表面品質を向上させ、製品の価値を大幅に引き上げます。これからも、ステンレスの特性を最大限に活かし、製品開発における新たな可能性を追求していきましょう。

ステンレス旋盤加工での高品質を実現するためのプロのアドバイス

プロが教えるステンレス加工の秘訣

ステンレスの旋盤加工には、いくつかの重要なポイントがあります。まず、工具材質の選択が極めて重要です。ステンレスは硬度が高いため、通常の工具では摩耗が早く進行します。特に、超硬合金やセラミックスなどの特殊材質を使用することで、工具寿命を延ばすことができます。また、適切な切削速度と送り量を設定することも不可欠です。過度な切削速度は工具の摩耗を促進し、結果的に加工精度を損なう可能性があります。さらに、十分な冷却液の使用も忘れてはなりません。ステンレスは熱伝導率が低いため、切削時に発生する熱が加工面に悪影響を与えやすいです。冷却液を適切に使用することで熱の蓄積を防ぎ、加工精度を高めることができます。これらのポイントを押さえて、効率的かつ高品質なステンレス旋盤加工を実現しましょう。

高品質を保つステンレス加工のメンテナンス方法

ステンレス加工品の品質を維持するためには、適切なメンテナンスが欠かせません。まず表面の清掃は基本中の基本です。ステンレスの美観と耐腐食性を維持するためには、定期的な洗浄を行うことが重要です。特に、加工後の油や汚れを迅速に除去することで、表面の腐食を防ぎます。さらに、パッシベーション処理や電解研磨といった表面処理を行うことで、酸化皮膜を強化し、腐食への耐性を向上させることが可能です。これにより、ステンレスの特性を最大限に活用し、製品の耐久性を向上させることができます。また、使用環境に応じた適切なステンレス材の選定も重要です。これらのメンテナンス方法を実践することで、長期間にわたり高品質なステンレス製品を提供することが可能となります。

経験に基づくステンレス加工のノウハウ

ステンレス旋盤加工において、経験豊富な技術者たちは実際にどのようなポイントに注意しているのでしょうか。まず、ステンレスの特性を理解することが重要です。ステンレスは高硬度であり、加工中に工具が摩耗しやすい性質を持っています。そのため、適切な工具選定と切削条件の設定が必要不可欠です。また、冷却剤の使用も大切で、過熱を防ぐことで工具の寿命を延ばし、加工精度を向上させます。さらに、加工速度と送りのバランスを見極めることで、表面品質の向上と効率的な加工を実現することができます。これらの要素を組み合わせて、ステンレスの旋盤加工を成功に導くためのノウハウが蓄積されています。

品質管理を徹底するためのステンレス加工法

ステンレス旋盤加工の品質を高めるためには、徹底した管理が不可欠です。まず、加工前には原材料の品質確認を行い、適切なステンレスの選定が求められます。特に、SUS304やSUS316といったオーステナイト系ステンレスは、耐食性と強度に優れており、多くの加工現場で選ばれています。加工中は、定期的に寸法を確認し、誤差を最小限に抑えることが重要です。また、加工後には表面処理を施し、耐腐食性をさらに向上させます。最適な管理プロセスを確立することで、製品の長期的な品質を維持し、信頼性の高い製造を実現することが可能です。

ステンレス加工でのトラブルシューティング

ステンレス旋盤加工では、しばしば様々なトラブルが発生します。例えば、切削工具の摩耗や加工面の粗さが問題となることがあります。これを防ぐためには、適切な工具の選定と定期的なメンテナンスが欠かせません。また、冷却液の使用も重要です。特にステンレスは高温での加工が難しいため、冷却液を適切に管理することで工具の寿命を延ばすことができます。さらに、加工速度や送り速度の調整も精度に影響を与えるため、加工条件を最適化することが求められます。これらのポイントを押さえることで、ステンレス加工でのトラブルを未然に防ぎ、より効率的な生産を実現することが可能です。

ステンレス加工の最新トレンドとその活用法

ステンレス旋盤加工の最新トレンドとして、先進的な技術を活用した加工法が注目されています。例えば、レーザー加工や3Dプリンティング技術がステンレスの加工に役立っています。これらの技術により、複雑な形状や精密な部品の製造が可能となり、航空宇宙や医療分野での需要が高まっています。また、エネルギー効率の向上やコスト削減を目的に、AIを用いた自動化された加工プロセスも導入が進んでいます。これにより、加工時間の短縮や品質の向上が実現し、競争力の向上に繋がっています。これからも技術の進化により、ステンレスの加工はさらに多様な可能性を秘めています。今後の新たなトレンドや技術革新に注目し、次なるステージのステンレス加工を楽しみにしていてください。

ステンレス旋盤加工の最適化で製造プロセスを効率化するポイント

加工時間を短縮するためのプロセス改善

ステンレスの旋盤加工において、加工時間を短縮することは、製造効率を高めるために重要です。まず、加工工程を詳細に分析し、ボトルネックを特定することが必要です。これにより、無駄な時間を削減し、各工程の最適化を図ることが可能となります。加工工程の細分化と作業手順の標準化も、時間短縮に寄与します。さらに、リアルタイムデータ分析を活用することで、作業の進行状況を把握し、迅速に調整を行うことができます。これにより、予期せぬトラブルにも迅速に対応し、全体の加工時間を効果的に短縮できるでしょう。

ステンレス加工におけるコスト削減テクニック

ステンレス旋盤加工では、コスト削減も重要な課題です。まず、切削工具の選定は慎重に行うべきです。ステンレスは硬度が高いため、耐久性のある工具を使用することで、交換頻度を減らしコストを抑えることができます。また、切削条件の最適化も重要です。適切な回転速度や切削速度を設定することで、工具の寿命を延ばし、加工効率を向上させることができます。さらに、材料の無駄を最小限に抑えるために、精密な加工プログラムの使用も必要です。これらのテクニックを組み合わせることで、全体のコストを効果的に削減することが可能です。

効率的なステンレス加工のための自動化技術

ステンレス旋盤加工において、効率的な自動化技術の導入は非常に重要です。ステンレスは加工が難しい素材であるため、高精度の加工が求められます。自動化技術を駆使することで、加工の精度を高めるだけでなく、安定した品質を保つことが可能です。具体的には、CNCマシンを活用した多軸制御システムの導入が効果的です。これにより、複雑な形状の加工も短時間で実行でき、加工工程全体の効率化を図ることができます。また、リアルタイムでのデータ収集と分析により、加工プロセスの最適化が進み、即時の改善が可能になります。このような自動化技術の導入は、人的ミスを最小限に抑え、コスト削減とプロセスの効率化に寄与します。

生産ラインにおけるステンレス加工の最適化

生産ラインでのステンレス旋盤加工を最適化するためには、プロセス全体の見直しが不可欠です。まず、加工工程の各ステップを詳細に解析し、ボトルネックを特定することが求められます。その後、必要な部分には自動化技術を導入し、無駄を排除します。例えば、ロボットアームや自動搬送システムの導入により、材料の移動や加工品の取り扱いを自動化することができ、効率化が図れます。さらに、リアルタイムのデータ収集と生産管理システムを活用することで、稼働状況のモニタリングが可能となり、即時の対応が実現します。このような最適化の取り組みにより、加工精度の向上と生産効率の向上を同時に達成することが可能です。

作業効率を上げるステンレス加工の工夫

ステンレス旋盤加工において作業効率を上げるための工夫は、多岐にわたります。まず、適切な切削工具の選定が重要です。工具材質や形状をステンレスに適したものにすることで、切削抵抗を減少させることができます。また、切削条件の最適化も効果的です。回転数や送り速度を加工材に応じて調整し、熱の発生を抑制することで工具の寿命を延ばせます。さらに、自動化技術の導入により、加工工程の連続性と再現性が向上します。例えば、自動給材装置や工具交換システムを活用することで、手作業の無駄を削減し、効率的な生産を実現できます。最終的に、これらの工夫を組み合わせることで、ステンレス加工の生産性を大幅に向上させることが可能です。

製品品質を向上させるステンレス加工のベストプラクティス

ステンレス旋盤加工で製品品質を向上させるためには、いくつかのベストプラクティスを実践することが肝要です。まず、表面仕上げの改善が挙げられます。例えば、適切な工具選定と仕上げ加工によって、滑らかな表面を実現できます。次に、切削液の選定と適切な使用も品質向上に寄与します。切削液は、摩擦を減少させ、熱の発生を抑える重要な役割を果たします。また、品質管理の強化も不可欠です。加工後の寸法検査や表面粗さの測定を徹底することで、安定した品質の製品を提供することが可能になります。最後に、作業者のスキルアップも忘れてはなりません。定期的な研修を通じて、最新の技術や知識を習得し続けることで、製品の品質をさらに向上させることができるのです。これらのベストプラクティスを実行することで、高品質なステンレス製品の製造が可能になります。