驚異の速度で切削する!ステンレス用旋盤の最適化技術

2025/02/27

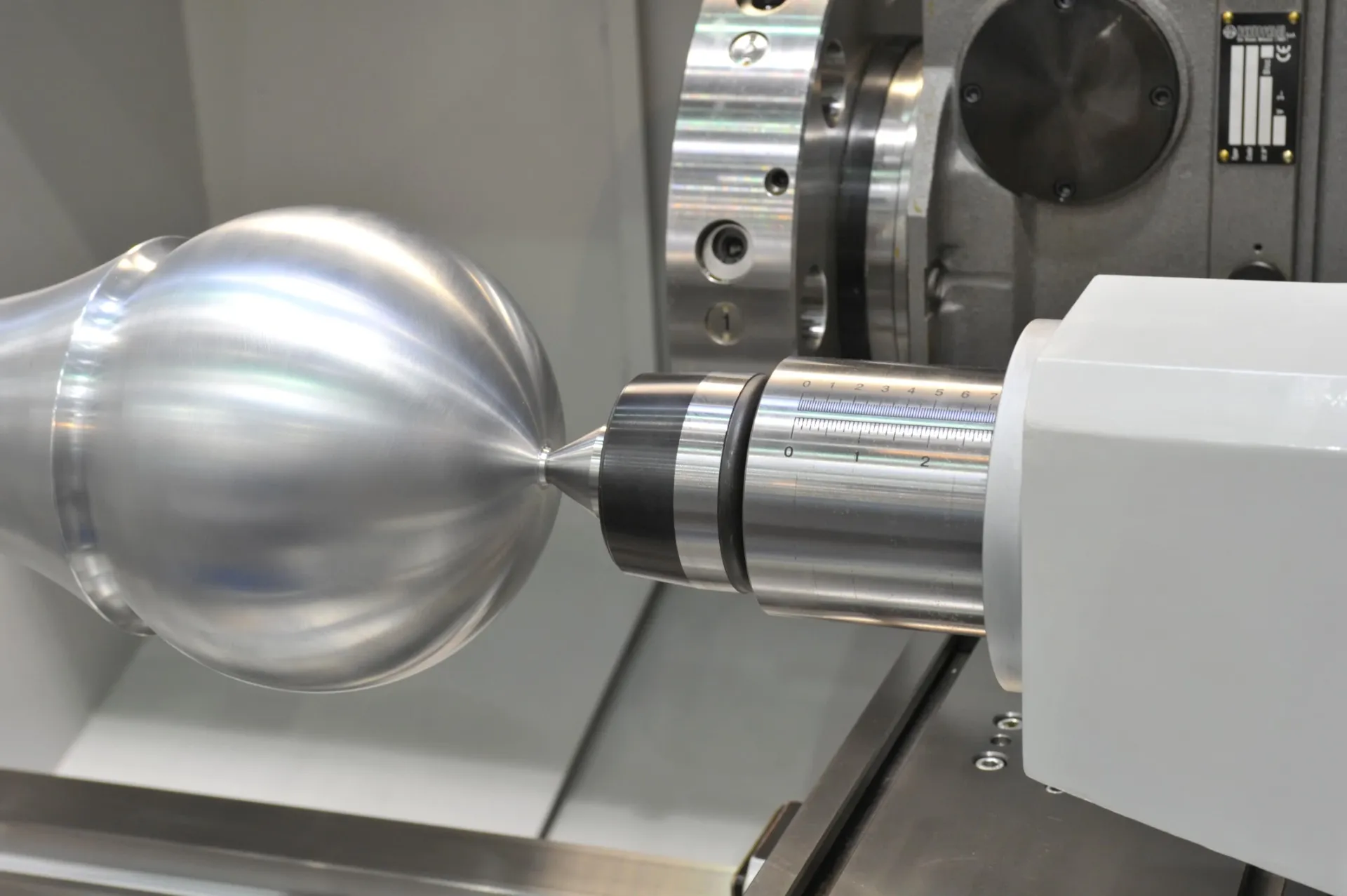

ステンレスの加工は、その硬度と耐久性ゆえに旋盤技術における挑戦のひとつです。しかし、最新の技術を駆使することで、驚異的な速度で切削が可能となりました。本記事では、ステンレス用旋盤の最適化技術について詳しく解説し、加工時間の短縮と精度向上を実現するためのヒントを提供します。旋盤速度の向上により、効率的な生産と高品質な製品の提供が可能になります。

目次

ステンレス旋盤の速度革命驚異のテクノロジーとは

最新の切削技術がもたらすステンレス加工の変革

ステンレス加工は、その硬度と耐久性から、旋盤作業において特に難易度の高い作業とされています。しかし、最新の切削技術を用いることで、その難題は大幅に軽減されつつあります。近年、旋盤速度の向上が注目されており、効率的な加工が求められています。特に、高速かつ精密な切削を実現するために、最先端の工具材料や新たな加工技術が開発されています。これにより、ステンレスの加工時間が短縮され、製品の精度も向上しています。また、旋盤速度の最適化により、消費エネルギーの削減や工具寿命の延長も期待されています。これらの技術革新は、ステンレス加工の効率と品質を劇的に向上させる可能性を秘めています。

ステンレス旋盤の進化とその歴史的背景

ステンレス旋盤の歴史は、金属加工技術の進化とともに歩んできました。初期の旋盤は手動のものが主流で、ステンレスのような硬度の高い材料の加工は困難を極めました。しかし、産業革命以降、旋盤技術は大きな進化を遂げました。特に、電動機の出現により、加工速度と精度が飛躍的に向上しました。さらに、20世紀後半にはCNC技術の導入が進み、コンピュータ制御による高精度加工が可能となりました。これにより、ステンレス旋盤はますます多様なニーズに応える存在となり、特に航空宇宙や自動車産業など高精度が要求される分野で重要な役割を果たしています。ステンレス旋盤の技術は今も進化を続け、未来の加工技術の基盤としてさらなる革新が期待されています。

革新技術が実現する新たな加工可能性

ステンレス加工における革新技術は、従来の限界を押し広げ、まったく新しい加工可能性を生み出しています。特に注目されるのは、先端的なツールと高度なソフトウェアの融合による旋盤速度の向上です。この技術により、ステンレスの硬度や耐久性をうまく利用しながら、加工時間の大幅な短縮が実現しました。さらに、ナノレベルでの微細加工が可能となり、複雑な形状の部品を高精度で製作することが出来るようになっています。これにより、自動車や航空宇宙産業だけでなく、医療機器や電子機器など、さまざまな分野での活用が期待されます。ステンレス旋盤の進化は、単なる加工技術の進展を超え、製品の多様性と質の向上をもたらしています。

高精度と高速化を両立するためのステンレス加工技術

高精度と高速化を両立するステンレス加工技術は、最新の旋盤技術と切削ツールによって実現されています。硬度の高いステンレスを効率的に加工するためには、高速かつ高精度な切削が不可欠です。このために、切削工具の材質や形状の最適化が進められており、特にダイヤモンドや超硬合金を用いたツールがその効果を発揮しています。これらのツールは、ステンレスの耐摩耗性に対して優れた性能を持ち、切削抵抗を低減することで摩耗を抑えます。さらに、最新のCNC技術を活用することで、加工プロセス全体の精度と効率が飛躍的に向上しています。これにより、各業界において製造プロセスの短縮とコスト削減が可能となり、競争力の強化にも寄与しているのです。

ステンレス用旋盤の性能を最大限に引き出す秘訣

ステンレス加工において、旋盤の性能を最大限に引き出すためには、いくつかの重要なポイントがあります。まず、適切な工具の選定が重要です。ステンレスは硬度が高く、耐摩耗性が求められるため、専用のコーティングされたカーバイド工具を使用することが推奨されます。また、適切な切削速度と送り速度の設定も、精度と仕上がりを左右します。高速度での切削は効率を高めますが、工具の摩耗を考慮したバランスが必要です。さらに、冷却液の適切な使用により、加工時の熱の影響を抑え、表面の仕上がりを向上させることが可能です。これらの要素を適切に管理することで、ステンレス旋盤の性能を最大限に引き出し、効率的で高品質な加工を実現することができます。

未来のステンレス加工を見据えた技術革新の潮流

未来のステンレス加工は、現在進行中の技術革新によってさらなる進化を遂げようとしています。特に注目されているのが、AIとIoTを活用したスマートファクトリーの導入です。これにより、旋盤加工のプロセスを自動化し、リアルタイムでのデータ分析により最適な加工条件を瞬時に設定できるようになるでしょう。さらに、3Dプリンティング技術の進展により、複雑な形状の部品も短時間で製造可能になります。これらの技術革新は、ステンレス加工の可能性を大きく広げ、より高精度かつ効率的な製造を実現します。今後、これらの潮流を取り入れた新しい加工技術が、ステンレス旋盤の世界にさらなる変革をもたらすことが期待されています。本記事を通じて、ステンレス加工の未来像を描き、次なるステージへの期待を高めていただければ幸いです。次の連載でも、最新の技術動向をお伝えして参りますので、ぜひご期待ください。

旋盤でステンレスを切削するベストプラクティス

ステンレス加工に最適な旋盤設定方法

ステンレスを効果的に加工するためには、旋盤の設定が非常に重要です。まず、ステンレスはその硬度のために高い回転速度が必要とされる一方、過度な熱が発生しやすいため、冷却システムの併用が欠かせません。適切な回転速度は材料の種類や加工内容に応じて調整する必要があります。例えば、オーステナイト系ステンレスにはやや低い回転速度が推奨されることが多いです。また、ステンレスの加工では工具の負荷を分散させるために切削速度の調整も重要です。これにより、工具の寿命を延ばし、加工精度を向上させることができます。加えて、CNC技術を活用し、加工プログラムを細かく設定することで、最適な切削条件が実現可能となります。

ツール選定のポイントとその重要性

ステンレスの旋盤加工において、適切なツール選定は精度と効率を高めるための基本ステップです。まず、ステンレスの種類に応じたツールの素材選びが重要です。例えば、高速度鋼や超硬合金のツールは、ステンレスの高い耐久性に対応するために選ばれることがあります。さらに、ツールの形状や刃先の設計も重要であり、これにより切削抵抗を減少させ、加工精度を高めることができます。また、ツールの取り付け方法も考慮すべき要素であり、不適切な取り付けは振動を生み、加工精度の低下を招きます。最後に、ツールのメンテナンスを定期的に行うことで、その寿命を延ばし、安定した加工を実現することが可能です。このように、ツール選定と管理はステンレス旋盤加工の成功に直結する重要な要素です。

ステンレス旋盤加工における効率的な冷却法

ステンレスの旋盤加工において、適切な冷却法は非常に重要です。ステンレスは熱伝導性が低いため、加工中に発生する熱が工具や素材に大きな影響を与える可能性があります。このため、効率的な冷却法を導入することは、工具の寿命を延ばし、加工精度を向上させる鍵となります。まず、最適な冷却剤を選定することが必要です。冷却剤の選定には、加工するステンレスの種類や使用工具の特性を考慮することが重要です。次に、冷却剤の供給方法を工夫することで、冷却効果を最大化できます。例えば、ノズルの配置を最適化し、冷却剤が加工面全体に均一に供給されるように調整することが挙げられます。これにより、加工中の熱変形を最小限に抑え、安定した切削を実現できます。

切削面の品質を高めるための加工技術

切削面の品質を左右する要素は多岐にわたりますが、特にステンレスの旋盤加工では、切削速度と送り速度のバランスが重要です。ステンレスは硬度が高いため、適切な切削速度を設定しないと工具の摩耗が加速し、切削面の品質が損なわれるリスクがあります。そのため、加工前に素材の特性を把握し、それに応じた速度設定が求められます。加えて、最新の加工技術を駆使することで、切削面の品質向上に寄与します。例えば、CNC制御を活用して高精度な動作を実現し、微細な誤差を最小限に抑えることができます。また、振動を抑制するために機械の剛性を高めることも有効です。これにより、ステンレス加工においても高品質な切削面を実現することが可能になります。

予防保全で実現する安定した旋盤加工

ステンレスの旋盤加工において、予防保全は極めて重要です。旋盤は高精度な加工が求められる一方で、ステンレスの硬さが機械への負荷を増大させます。定期的な機械のメンテナンスを行うことで、加工中の不具合を未然に防ぎます。例えば、切削ツールの適切な研磨や交換は、安定した切削面を維持するために不可欠です。さらに、機械のオイルや冷却液の管理も欠かせません。これらを徹底することで、旋盤の性能を最大限に引き出し、安定した加工を長期間維持することが可能です。これにより、製品の品質も安定し、効率的な生産が実現します。予防保全を通じて、旋盤加工の効率と信頼性を高めることが求められています。

ステンレス旋盤の加工効率を向上させるコツ

ステンレスの旋盤加工で効率を向上させるためには、いくつかのポイントがあります。まず、適切なツール選びは不可欠です。ステンレスの硬さに対応できる高性能な切削工具を選定することで、切削速度を上げることが可能です。また、適切な切削速度と送り速度を設定することも重要です。これにより、工具の寿命を延ばしながら、効率的な加工が実現します。さらに、冷却法の最適化も加工効率に大きく影響します。十分な冷却を行うことで、加工時の熱を抑え、ツールの摩耗を防ぐことができます。本記事を通じて紹介したステンレス旋盤加工の要点を押さえることで、生産性向上と高品質な仕上がりを期待できます。次回の記事でも、さらに革新的な技術を紹介していきますので、お楽しみに。

最新技術が実現するステンレス旋盤の高速化

ステンレス旋盤の高速化を支える革新技術

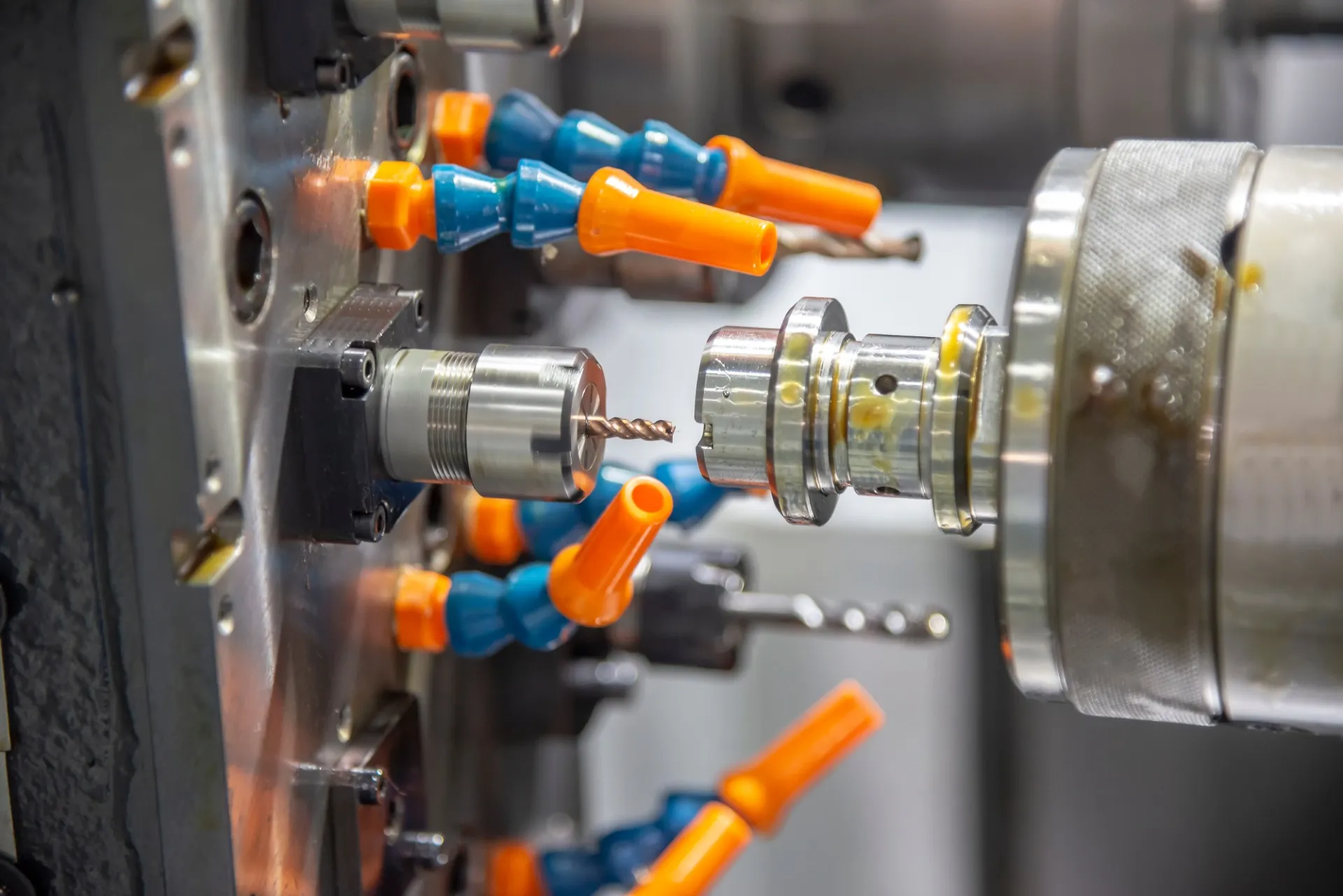

ステンレス加工における旋盤速度の向上は、効率的な生産を実現するための重要な要素です。ステンレスはその硬度と耐腐食性から、加工が難しい素材として知られていますが、近年の技術革新により、その障壁も徐々に克服されています。特に、最新のCNC(コンピュータ数値制御)技術の導入が大きな役割を果たしています。CNC旋盤は、高精度な制御が可能で、ステンレスの硬い表面をスムーズに切削できます。また、最新の切削工具の開発も、加工速度の向上に貢献しています。特にコーティング技術の進化により、工具の耐久性が向上し、ステンレスのような硬い素材でも効率的に加工が行えるようになりました。さらに、高速化を支えるもう一つの要因として、スピンドルの回転速度の向上が挙げられます。これにより、加工時間の大幅な短縮が可能となり、結果的に生産効率が向上します。

リアルタイムモニタリングによる加工の最適化

ステンレス旋盤加工において、リアルタイムモニタリング技術は欠かせない要素です。加工中の機械の状態や製品の品質を即時に把握できることで、異常の早期検出と迅速な対応が可能となります。これにより、工具の摩耗や不良品の発生を未然に防ぐことができます。特にステンレスのような加工が難しい素材においては、リアルタイムのデータ解析が重要です。データの蓄積を基に、加工条件を最適化することが可能となり、効率的な生産プロセスの構築ができます。また、IoT技術の活用により、遠隔からの監視も可能となり、機械のダウンタイムを大幅に削減できるのも大きな利点です。これにより、ステンレス旋盤加工の現場では、持続的な品質向上と生産性の向上が実現されています。

振動を最小限に抑える旋盤技術の進化

ステンレスの旋盤加工において、振動は加工精度に大きな影響を与える要因の一つです。特にステンレスは硬度が高く、振動による切削面の粗さや工具の摩耗が課題となります。最新の技術では、振動を最小限に抑えることができる旋盤が登場しています。これにより、安定した加工が可能になり、完成品の品質が飛躍的に向上します。具体的には、これらの旋盤は高感度のセンサーを用い、リアルタイムで振動を検知し、その情報を基に制御システムが即座に対応します。振動の抑制は、精度向上だけでなく、工具の寿命を延ばし、コスト削減にも貢献します。

加工時間を短縮する新素材の導入

ステンレスの旋盤加工において、加工時間の短縮は重要なテーマです。従来の材料では、加工速度の制限があり、生産効率に影響を与えていました。しかし、新素材の導入により、加工速度が飛躍的に向上しています。これらの新素材は、工具摩耗を抑え、加工温度を低下させる特性を持つため、高速での切削が可能です。結果として、加工時間が大幅に短縮され、製造コストの削減と生産性の向上が見込まれます。その上、ステンレスステンの高い耐久性と硬度を保持しつつ、効率的な加工が実現します。さらに、これらの新素材の採用は、持続可能な生産体制への貢献としても注目されています。

ステンレス旋盤における加工精度の向上

ステンレス旋盤において加工精度を向上させるためには、最適な工具選定と加工条件の調整が不可欠です。特に、ステンレスの硬度と耐久性に適した工具を選ぶことが重要で、適切な回転速度と送り速度を設定することで、精密な仕上げが可能となります。また、リアルタイムモニタリング技術を活用することで、加工中の微細な変化を即座に検知し、迅速な調整が可能です。これにより、加工精度が飛躍的に向上し、高品質な製品を安定して供給できるようになります。ステンレス旋盤の技術革新は、業界全体の生産性を押し上げ、未来の加工技術の標準となることでしょう。

高速化と品質向上を両立する旋盤操作法

ステンレス旋盤での高速化と品質向上を同時に達成するためには、加工プロセスの全体を見直すことが重要です。最新の多軸制御技術や高性能の切削油の使用によって、摩擦を大幅に減少させ、加工速度を飛躍的に向上させることができます。同時に、工具の摩耗を常にモニターすることで、必要に応じて迅速に交換を行い、品質を維持することが可能です。さらに、振動を最小限に抑える設計の旋盤を導入することで、精度の高い加工を安定して実現できます。これらの操作法を駆使することで、ステンレス加工の未来を切り開くことができ、効率的かつ高品質な生産を実現します。次回もさらなる技術革新とその活用法をご紹介するので、ぜひご期待ください。

ステンレス用旋盤の速度と精度の両立法

高速切削と高精度のバランスを取る方法

ステンレス旋盤加工において、高速切削と高精度のバランスを取ることは非常に重要です。ステンレスはその硬度と耐久性が特徴であり、旋盤作業においては加工条件の最適化が不可欠です。高速切削を実現するためには、工具の選定と切削速度の調整がポイントとなります。例えば、超硬素材の使用や最新のコーティング技術の採用は、工具の寿命を延ばすだけでなく、表面品質の向上にも寄与します。しかし、高速での切削は振動や熱の発生を伴うため、精度維持のための適切な冷却システムや振動抑制技術が求められます。また、熟練した技術者のスキルも欠かせません。結局のところ、さまざまな要因が絡み合うことで、高速切削と高精度を同時に実現することが可能となります。

最新技術で実現する精度向上の秘訣

技術の進化に伴い、ステンレス旋盤加工における精度向上のための新しい手法が次々と登場しています。特に注目されるのは、デジタル技術の活用です。例えば、CAD/CAMシステムの導入により、複雑な形状の加工プログラムを迅速に作成できるため、工程全体の効率が大幅に向上します。また、リアルタイムでの機械の状態監視システムも、加工中の異常を即座に検知し、加工精度を維持するために重要です。さらに、AI技術を活用した予測保守も普及しつつあります。これにより、機械の故障を未然に防ぎ、製品の精度を高く保つことが可能となります。こうした最新技術の導入は、ステンレス旋盤加工における次世代のスタンダードとなりつつあり、業界全体の技術水準を一段引き上げるものとして期待されています。

切削時の振動を抑える装置の役割

旋盤加工において、振動は避けられない課題の一つです。特にステンレスのような硬度が高い素材を加工する際には、振動を抑えることが加工精度を維持するために非常に重要です。振動を抑える装置は、その名の通り振動を最小限にするための工夫が施されています。具体的には、ダンピング材を用いた構造や、精密に計算された重量バランスが振動を効果的に減少させます。また、これらの装置は加工中の安定性を高めるだけでなく、工具の寿命を延ばし、生産効率を向上させる役割も果たします。振動が少ないことは、最終製品の品質向上に直結し、精密なステンレス旋盤を実現するための基盤となります。振動抑制技術の進化により、より高い精度で高速な切削が可能になり、業界の競争力を高めることにも寄与しています。

ステンレス旋盤加工における精度管理

ステンレスの旋盤加工における精度管理は、非常に高度な技術が要求されます。ステンレスはその性質上、加工が難しいため、精度を維持するためには細心の注意が必要です。まず、使用する旋盤の状態を常にチェックし、各部品が正常に動作していることを確認することが重要です。次に、適切な工具と切削条件を選定することで、加工精度を高めることができます。また、リアルタイムで加工状況を監視できるシステムを取り入れることで、異常が発生した際に即座に対応することが可能になります。これにより、より安定した加工を実現し、不良品の発生を大幅に減少させることができます。精度管理の徹底は、ステンレス旋盤加工の品質を向上させるための重要なポイントです。

ステンレス旋盤の速度最適化技術

ステンレスの旋盤加工において速度を最適化することは、効率的な生産と精度の両立を実現するための重要な要素です。特にその硬度から、切削速度の適正化は欠かせません。まず、適切な工具の選定が重要です。特に高耐久性を持ち、摩耗しにくい工具を選ぶことで、切削速度を上げることが可能です。また、最新の切削技術を駆使した加工条件の最適化も求められます。これにより、無駄な作業時間を削減し、安定した品質を保つことができます。さらに、リアルタイムでの振動や温度の監視により、即座に加工条件の調整が可能となり、結果として効率的で精度の高い旋盤加工が実現します。このような速度最適化技術の導入は、現代の製造業において不可欠であり、さらなる競争力を生み出す鍵となります。

高精度を維持したままの速度向上戦略

ステンレス旋盤加工において、速度と精度の両立は至難の業とされています。しかし、最新の技術を活用することで、速度向上を図りながら高精度を維持することが可能です。そのためには、加工速度の選定と共に、熱の影響を最小限に抑える冷却技術の導入が不可欠です。これに加えて、振動を抑えるための装置を使用することで、ブレの少ない加工が実現し、仕上がりの精度が向上します。また、データ解析を用いた加工条件の最適化も効果的です。これにより、各工程での効率化が進み、全体の生産時間が短縮されます。最終的には、これらの技術の組み合わせが、現代の旋盤加工における競争力の源となります。ステンレス加工業界において、このような速度と精度のバランスを追求する戦略は、今後の発展と革新に大きく寄与することでしょう。次回はさらなる進化を遂げる技術についてご紹介しますので、ぜひご期待ください。

旋盤速度がもたらすステンレス加工の効率化

生産ラインにおける旋盤速度の重要性

生産ラインにおける旋盤速度の重要性は、ステンレスの加工において特に顕著です。ステンレスはその耐久性と硬度から加工が難しい素材であり、高速な旋盤操作が求められます。旋盤速度が向上することで、加工時間が短縮され、生産効率が大幅に向上します。これにより、製品のリードタイムが短縮され、顧客満足度の向上にも寄与します。また、旋盤速度の最適化は、製造プロセス全体の効率を高めるための重要な要素です。最新の自動化技術やデータ分析ツールを導入することで、旋盤速度のリアルタイムでのモニタリングと調整が可能となり、精度の高い加工が実現します。さらに、これらの技術を活用することで、ムダな時間とコストを削減し、競争力を強化することができます。

ステンレス加工効率化の成功事例

ステンレス加工における効率化の成功事例は、業界内で広く注目されています。例えば、ある企業では、高精度の旋盤と最新の切削工具を組み合わせることで、ステンレスの加工速度を飛躍的に向上させることに成功しました。この取り組みにより、加工時間が従来の半分に短縮され、生産ライン全体の効率が大幅に改善されました。さらに、熟練した技術者のスキルと最新技術の融合により、製品の品質も向上し、クレームの減少に繋がりました。こうした成功事例は、ステンレス加工の現場での旋盤速度の重要性を再認識させ、他社にも同様の効率化を促す契機となっています。これにより、業界全体での生産性向上が期待されています。

旋盤速度向上がもたらすコスト削減効果

旋盤速度の向上は、ステンレス加工において多大なコスト削減効果をもたらします。旋盤速度が高まると、加工時間が短縮され、生産性が向上します。これにより、労働時間の削減やエネルギー消費の低減につながり、運用コストが抑えられます。さらに、高速での切削は、部品の表面仕上げを良好に保つため、手直しや追加加工の必要性が減少します。結果として、製品の歩留まりが向上し、不良品発生率が低下するため、企業全体でのコスト削減が実現します。これらの要素が組み合わさることで、企業は顧客に対して競争力のある価格設定を可能にし、マーケットでの優位性を確立できます。

効率的な工程管理で実現する高品質製品

効率的な工程管理は、ステンレス旋盤加工において高品質な製品を実現するための基盤です。旋盤速度を最適化することで、各工程の精度とスピードを両立させ、生産プロセス全体の効率を高めることができます。具体的には、リアルタイムのデータモニタリングや自動化されたフィードバックシステムを導入することで、プロセスの安定性を向上させ、人的ミスを最小限に抑えることが可能です。このような取り組みにより、製品の一貫性が保たれ、顧客の期待を超える品質を提供できます。また、工程管理の効率化は、リードタイムの短縮にも寄与し、迅速な納品が可能となるため、顧客からの信頼をさらに強固にすることができます。

旋盤速度と品質管理の関係性

ステンレス旋盤の速度を向上させることは、製造業界における大きな進展を意味します。しかし、速度向上は単なる時間短縮だけではなく、品質管理とも密接に関連しています。高速での切削は、工具の摩耗を抑え、ステンレスの表面品質を維持するために非常に重要です。旋盤速度を適切に管理することで、製品の一貫した品質向上が可能になります。具体例として、SUS304などのステンレス鋼を使用する場合、高速での加工はその硬度と耐久性を最大限に活かすことができ、結果として製品の信頼性を高めることに繋がります。旋盤速度と品質管理は、効率と精度を両立させるための両輪であり、これらを適切にマネジメントすることが求められます。

ステンレス加工の効率化に貢献する技術革新

技術革新はステンレス加工の効率化に大きく寄与しています。特に、旋盤速度を最適化するための新技術は、加工時間の短縮と精度の向上を実現する鍵とされています。例えば、最新の切削工具や加工プログラムの導入により、ステンレスの複雑な形状にも対応可能となり、生産効率は飛躍的に向上しています。また、加工時の振動を抑える新しい固定技術や、リアルタイムでの品質監視システムの導入は、製品の一貫した精度を保証するための重要な要素とされています。これらの技術革新は、ステンレス加工の現場において不可欠なものであり、結果として高品質な製品の提供を可能にしています。今後もこの分野での進化が期待され、次回のエピソードではさらに詳細な事例を紹介する予定です。

ステンレス旋盤の進化とその未来展望

ステンレス加工業界の技術トレンド

ステンレスの加工は、その特性から特定の旋盤技術が求められます。その硬度と耐食性により、加工中の摩耗や熱の影響を最小限に抑える技術の発展が重要です。近年、AIと機械学習技術の進化により、加工プロセスがより効率的かつ精度高く最適化されつつあります。例えば、加工中のデータをリアルタイムで分析し、最適な切削速度や工具の選択を自動化するシステムが開発されています。これにより、加工時間の短縮と製品の品質向上が期待され、業界全体における生産性の向上が可能となるのです。

次世代ステンレス旋盤技術への期待

次世代のステンレス旋盤技術は、さらなる自動化と精度の向上を目指しています。この分野では、最新の5軸制御技術や各種センサー技術の導入が進んでいます。これにより、複雑な形状の部品でも一度の設定で多面的な加工が可能となり、多様な製品ニーズに迅速に対応することができるでしょう。また、環境負荷の低減やエネルギー効率の向上も視野に入れた技術開発が進行中です。持続可能な製造プロセスを取り入れることは、今後の市場競争力を高めるためにも不可欠です。

技術革新がもたらす新たな加工可能性

ステンレスの旋盤加工において、技術革新がもたらす影響は計り知れません。特に、ステンレスの硬度や耐腐食性といった特性を最大限に活かすための技術が加速度的に進化しています。最先端のCNC(コンピュータ数値制御)旋盤は、単なる加工精度の向上だけでなく、生産スピードを飛躍的に高める助けとなります。これにより、従来の加工方法では実現が難しかった複雑な形状や微細なディテールにも対応可能となり、新たな製品設計の自由度が広がります。また、これらの技術革新は加工工程の効率化を促進し、廃棄物の削減やエネルギー消費の低減にも寄与します。結果として、環境負荷を軽減しながらも、競争力のある製品を市場に提供することが可能になります。このように、技術革新はステンレス旋盤加工の新たな可能性を切り拓く鍵となっているのです。

未来の旋盤加工に必要なスキルと知識

未来の旋盤加工を見据えるにあたり、技術者に求められるスキルと知識はますます高度化しています。まず、旋盤の操作に関する基本的な知識に加え、ステンレスの特性を理解することが重要です。特に、ステンレスの硬さや耐熱性を考慮した加工方法を熟知することで、加工精度の向上に寄与します。また、最新のCNC技術やCAD/CAMソフトウェアの使用方法をマスターすることによって、より複雑な加工にも対応できるようになります。さらに、デジタル技術の進化により、リアルタイムでのデータ収集や分析が可能となり、これを活用した効率的な生産管理も求められるでしょう。これらのスキルと知識を兼ね備えた技術者は、ステンレス旋盤加工における未来のリーダーとして活躍することが期待されます。

ステンレス旋盤の進化から学ぶビジネスチャンス

ステンレス旋盤の進化は、単なる技術向上に留まらず、ビジネスにも多くのチャンスをもたらしています。ステンレスの旋盤加工技術が向上することで、これまで加工が難しかった形状や寸法も正確に製造できるようになりました。これにより、新しい製品開発の可能性が広がり、さまざまな産業での応用範囲が拡大しています。さらに、効率的な生産ラインの構築により、コスト削減と納期短縮を実現でき、競争優位性を確立することが可能です。ステンレス旋盤技術の最適化は、未来の産業構造を根本から変革し、新たな顧客ニーズに応えるための重要な手段となっています。今後の技術革新によって、さらに多くのビジネスチャンスが生まれることが期待されます。

ステンレス加工の未来を切り拓く技術革新

ステンレス加工の未来は、技術革新によって大きく切り拓かれています。旋盤速度の向上はもちろん、AIやIoTを活用したスマートファクトリーの導入が進んでおり、加工精度と生産効率が飛躍的に向上しています。これにより、より複雑で精密なステンレス製品の製造が可能となり、新たなマーケットへの進出が予想されます。また、再生可能材料の利用やリサイクル技術の進展により、環境に優しい持続可能な生産が実現しています。これからも、ステンレス加工において新しい技術とアイデアが交差し、さらなる進化を遂げていくでしょう。次回のエピソードでは、これらの技術革新がもたらす具体的な事例と今後の展望についてさらに掘り下げていきますので、どうぞご期待ください。

旋盤技術でステンレス加工の限界突破

ステンレス加工の新たな可能性を探る

ステンレスの旋盤加工は、従来からの技術進化により多くの新たな可能性が探られています。特に、ステンレスの硬度と耐久性は、多様な産業分野において求められる特性です。ところが、この特性が加工の難易度を上げているのも事実です。そこで、最新の旋盤技術が注目されており、より効率的かつ精度の高い加工が可能になっています。例えば、最新のCNC旋盤技術では、複雑な形状のステンレス部品を驚異的な速度で加工することが可能です。この技術は航空機や自動車産業のみならず、医療機器や家庭用電化製品といった幅広い分野での活用が期待されています。旋盤速度の向上は、生産効率を劇的に改善し、製品のコスト削減にも寄与します。さらに、環境に配慮した加工方法も進化しており、持続可能な製造プロセスの実現に一歩近づいています。これにより、持続可能な社会の実現に向けたステンレス加工の役割もますます重要となるでしょう。

限界を超えるための旋盤技術の進化

ステンレスを旋盤で加工する際、従来の技術では限界がありました。しかし、現代の技術革新はその限界を超える手段を提供しています。特に、旋盤の高速化と精密化は、ステンレス加工における大きな進歩です。近年では、ハイスピードツールや高精度の制御システムが開発され、ステンレスのような硬度の高い素材でも精密に加工できるようになりました。このような技術の進化により、加工時間の短縮とともに、製品の精度も向上しています。旋盤の速度が上がることで、製造ライン全体の効率が改善し、より多くの製品を短時間で市場に送り出すことが可能になります。さらに、新しい刃先技術やコーティング技術も進化を遂げており、刃の寿命を延ばし、加工精度を維持することが可能です。このように、旋盤技術の進化は、ステンレス加工における新たな基準を打ち立てており、産業界における競争力の強化を支えています。

ステンレス用旋盤で可能になる複雑加工

ステンレス用旋盤での複雑加工は、現代の製造業において非常に重要な技術です。ステンレスの硬度と耐久性は、従来の加工方法では難題となり得ますが、旋盤技術の進化によりこれらの課題を克服しています。特に、最新のCNC技術の導入により、複雑な形状や高精度が求められる部品の加工が可能となっています。この進化は、自動車や航空宇宙産業における部品製造において、より精密なデザインを実現することを可能にします。さらに、ステンレス加工の効率化が生産コストを抑えるだけでなく、高品質な製品の迅速な提供を可能にしています。

革新的技術で挑むステンレス加工の限界

革新的技術の導入により、ステンレス加工の限界が大きく変わりつつあります。特に、スマートマシンやAI技術の進化は、加工プロセスの自動化と最適化に大きく貢献しています。これにより、人手不足や熟練工の技術継承といった課題にも対応可能です。さらに、ロボティクスを活用した自動化システムは、24時間稼働を実現し、製造の効率を飛躍的に向上させています。これらの技術革新は、ステンレス用旋盤による加工の限界を押し広げ、新たな可能性を切り開いています。特に精密部品の大量生産において、その効果は絶大であり、製造業の競争力を大幅に向上させることが期待されています。

ステンレス加工技術の最前線を行く旋盤

ステンレス加工においては、旋盤の速度と技術の進化が鍵となります。特にステンレスはその硬度と強度から加工が難しい素材ですが、最新の旋盤技術により、加工の効率化が飛躍的に向上しています。新しい刃物素材や冷却システムの導入により、加工速度が大幅に向上し、従来では考えられなかった複雑な形状も高精度で仕上げることが可能です。これにより、製品の品質が向上し、生産コストも削減され、競争力が強化されます。ステンレス用旋盤の技術革新は、未来の製造業における重要な要素となり、さらなる進化が期待されます。これからも新技術の導入により、ステンレス加工の可能性は無限に広がっていくでしょう。

旋盤技術がもたらすステンレス加工の未来

旋盤技術の進化は、ステンレス加工の未来に大きな影響を与えています。AIやIoT技術を活用したスマート旋盤は、リアルタイムでのデータ解析を可能にし、加工精度を飛躍的に向上させています。また、環境に配慮したエネルギー効率の高いシステムの導入により、持続可能な生産が実現されています。これにより、ステンレス製品の高品質化と生産性の向上が達成され、顧客の要求を超える製品提供が可能となります。未来の製造業において、ステンレス用旋盤は重要な役割を果たし続けるでしょう。本記事を通じて紹介した技術革新は、ステンレス加工の限界を打破し、さらに多くの可能性を切り拓いていく鍵となります。

ステンレス加工における旋盤速度の重要性とその技術

加工速度が製品品質に与える影響

ステンレスの旋盤加工における加工速度は、製品の品質に直結します。速すぎる速度は、表面粗さを増加させ、製品の耐久性に悪影響を及ぼす可能性があります。逆に、速度が遅すぎると、加工時間が長くなり、生産性が低下してしまいます。最適な旋盤速度を選定することは、製品の寸法精度や仕上がりの美しさを保証するために不可欠です。このバランスを保つことで、高品質な製品を効率的に生産することが可能になります。技術の進化により、加工速度と品質の両方を高水準で維持するための新しい手法が次々と開発されています。特に、最新のセンサー技術やAIを活用したリアルタイムの速度管理は、品質向上の一助となっています。

ステンレス旋盤速度の最適化方法

ステンレスの旋盤速度を最適化するためには、材料特性を深く理解し、それに基づいた加工条件の設定が求められます。ステンレスは硬度が高く、熱伝導性が低いため、切削中に発生する熱を効果的に管理することが重要です。適切な冷却液の使用や切削工具の選定は、加工速度を効率的に最適化する要素となります。また、工具の回転速度と送り速度のバランスを細かく調整し、振動を最小限に抑えることで、高精度な加工が可能となります。近年では、CNC技術の進化により、複雑な形状でも自動的に最適な速度とルートを計算するシステムが普及しており、これにより人為的なミスを減らし、加工効率を飛躍的に向上させることが可能です。

旋盤速度向上のための技術革新

ステンレスの加工において旋盤速度を向上させることは、生産性の向上と効率的な運用に直結します。近年の技術革新により、この課題に対する多くの解決策が提供されています。例えば、新素材コーティングされた工具の使用や、旋盤機器自体の改良が挙げられます。特に、AIやIoT技術の導入により、リアルタイムでのデータ収集と解析が可能となり、機械の状態を常に最適化することが可能です。このような技術革新により、ステンレスの旋盤速度は以前よりも大幅に向上しています。さらに、ホルダーの剛性向上や振動抑制技術を組み合わせることで、加工精度を維持しつつ速度を上げることができます。これにより、加工時間の短縮とともに製品の品質向上が期待されます。

ステンレス旋盤の速度管理とその効果

ステンレス旋盤における速度管理は、効率的な加工プロセスの鍵となります。速度の適切な管理により、工具の寿命を延ばし、加工精度を維持することが可能です。特に、可変速度制御システムの導入は、素材の特性に応じた最適な切削条件を自動で設定できるため、人的ミスを減少させる効果もあります。また、リアルタイムモニタリング技術を活用することで、旋盤の動作状態を常に把握し、異常が発生した際には即座に対応できる体制が整備されています。これにより、機械のダウンタイムを最小限に抑え、生産効率を最大限に引き上げることができます。結果として、ステンレスの加工においても安定した高品質の製品を提供することが可能となります。